使用分析和算法预测焊缝质量的制作方法

使用分析和算法预测焊缝质量

1.相关申请的交叉引用

2.本技术要求于2021年7月22日提交的美国临时申请63/224,648的权益。本技术还要求于2021年4月12日提交的印度临时专利申请20212107108的权益和优先权。上述申请中的每个申请的全部公开内容通过引用并入本文。

技术领域

3.本公开内容涉及使用分析来预测焊缝质量的系统和方法,并且更具体地,涉及使用包括回归、分类和/或人工智能模型和算法的机器学习来评估并且预测焊缝质量的系统和方法。

背景技术:

4.本部分提供与本公开内容有关的背景信息,其不一定是现有技术。

5.焊接装置用于将两个或更多个工件或部件焊接在一起。例如,可以使用超声波金属焊接机将金属工件焊接在一起。例如,可以使用超声波塑料焊接机、激光焊接机、振动/摩擦焊接机、红外焊接机、旋转焊接机、热板焊接机以及/或者通过使用具有红外(infrared,ir)预热的振动焊接(也称为清洁振动技术)、热气焊接、射频焊接或热熔焊将塑料工件焊接在一起。

6.传统上,为了确定焊缝质量,以预定的采样率对一组焊接工件中的大量工件进行采样和测试,该采样率可能高达焊接工件的100%。传统上,某些类型的测试(例如,剥离强度测试和拉力(拉伸)强度测试)使用的测试程序会对被测部件造成破坏,从而导致良好的部件在测试过程中被破坏。取决于焊接部件的数量和采样率,破坏性测试所带来的成本可能是巨大的。例如,如果一家工厂每条生产线每天的生产量为30000焊接件,每1000件的破坏性测试样本率为1,那么每天每条生产线将毁坏30件。如果每件的成本是30美元,那么由于部件损坏而造成的成本将是每天每条生产线900美元。如果该工厂包括8条生产线,则每天因部件损坏而造成的成本为7200美元,由于在破坏性测试中部件被破坏而导致的年度成本为260万美元。如该示例所示,破坏性测试所带来的成本可能是巨大的。

技术实现要素:

7.本部分提供了本公开内容的总体概述,而不是其全部范围或其所有特征的全面公开。

8.提供了一种系统,该系统包括具有处理器和存储器的计算机,该计算机被配置成:接收由焊接机在使用焊缝将至少两个部件接合的焊接过程期间生成的焊接参数数据;将接收到的焊接参数数据输入到数据分析模型以生成至少一个预测的焊缝质量参数;将预测的焊缝质量参数与焊缝质量参数阈值进行比较;以及生成输出,该输出指示以下至少之一:至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果。

9.还提供了一种方法,该方法包括:使用具有处理器和存储器的计算机来接收在由焊接机使用焊缝将至少两个部件接合的焊接过程期间生成的焊接参数数据;使用计算机将接收到的焊接参数数据输入到数据分析模型,以生成至少一个预测焊缝质量参数;使用计算机将该至少一个预测焊缝质量参数与焊缝质量参数阈值进行比较;以及使用计算机生成输出,该输出指示至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果中至少之一。

10.提供了另一种系统,该系统包括具有处理器和存储器的计算机,该计算机被配置成:接收在焊接机将至少两个部件使用焊缝接合在一起的焊接过程期间生成的焊接参数数据;通过基于焊接参数数据与至少一个阈值的比较去除焊接参数数据中的异常来过滤焊接参数数据;对于焊接参数数据中的任何异常,生成指示焊接参数数据被拒绝的输出;将过滤后的焊接参数数据输入到数据分析模型,以生成至少一个预测焊缝质量参数;将预测焊缝质量参数与焊缝质量参数阈值进行比较;以及生成输出,该输出指示如下至少之一:至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果。

11.提供了另一种系统,该系统包括具有处理器和存储器的计算机,该计算机被配置成:接收在焊接机将至少两个部件使用焊缝接合在一起的焊接过程期间生成的焊接参数数据;通过基于焊接参数数据与高阈值和低阈值的比较去除焊接参数数据中的第一异常来过滤焊接参数数据;通过基于统计过程控制算法去除焊接参数数据中的第二异常来过滤焊接参数数据;对于焊接参数数据中的第一异常和第二异常,生成指示焊接参数数据被拒绝的输出;将过滤后的焊接参数数据输入到至少一个数据分析模型,以生成至少一个预测焊缝质量参数;将预测焊缝质量参数与焊缝质量参数阈值进行比较;以及生成输出,该输出指示如下至少之一:至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果。

12.提供了另一种系统,该系统包括具有处理器和存储器的计算机,该计算机被配置成:接收焊接参数训练数据,该焊接参数训练数据包括焊接参数和与焊接参数相关联的焊缝质量数据;将接收到的焊接参数训练数据输入到多个数据分析模型,以生成多个对应的预测焊缝质量参数;将预测焊缝质量参数中的每一个与已知的焊缝质量数据进行比较;基于比较从多个数据分析模型中选择特定数据分析模型;接收在由焊接机将至少两个部件使用焊缝接合在一起的焊接过程期间生成的实际焊接参数数据;将实际焊接参数数据输入到特定数据分析模型,以生成至少一个预测焊缝质量参数;将预测焊缝质量参数与焊缝质量参数阈值进行比较;以及生成输出,该输出指示如下至少之一:至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果。

13.提供了另一种方法,该方法包括:使用具有处理器和存储器的计算机来接收焊接参数训练数据,该焊接参数训练数据包括焊接参数和与焊接参数相关联的焊缝质量数据;使用计算机将接收到的焊接参数训练数据输入到多个数据分析模型,以生成多个对应的预测焊缝质量参数;使用计算机将预测焊缝质量参数中的每一个与已知的焊缝质量数据进行比较;使用计算机基于比较从多个数据分析模型中选择特定的数据分析模型;使用计算机来接收在由焊接机使用焊缝将至少两个部件接合的焊接过程期间生成的实际焊接参数数据;使用计算机将实际焊接参数数据输入到特定数据分析模型,以生成至少一个预测焊缝

质量参数;使用计算机将预测焊缝质量参数与焊缝质量参数阈值进行比较;以及使用计算机生成输出,该输出指示如下至少之一:至少一个预测焊缝质量参数以及至少一个预测焊缝质量参数与焊缝质量参数阈值之间的比较结果。

14.根据本文提供的描述,其他应用领域将变得明显。该概述中的描述和特定示例仅旨在用于说明的目的,并不旨在限制本公开内容的范围。

附图说明

15.本文描述的附图仅出于所选实施方式的说明性目的,而不是所有可能的实现方式,并且非旨在限制本公开内容的范围。

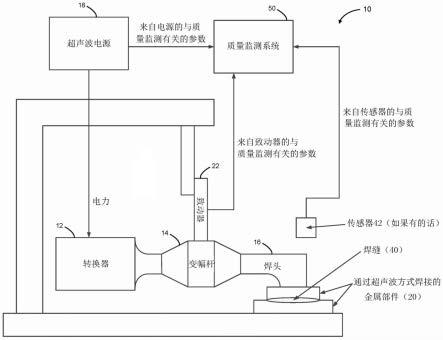

16.图1是根据本公开内容的焊接机和质量监测系统的框图。

17.图2是根据本公开内容的另一种焊接机和质量监测系统的框图。

18.图3是根据本公开内容的质量监测计算机/服务器的框图。

19.图4是根据本公开内容的质量监测方法的流程图。

20.图5是根据本公开内容的处于训练模式下的质量监测模块的框图。

21.图6是根据本公开内容的用于质量监测系统的训练过程的流程图。

22.图7是根据本公开内容的处于质量监测模式下的质量监测模块的框图。

23.图8是根据本公开内容的质量监测方法的流程图。

24.图9a至图9c示出了来自本公开内容的案例研究的数据图。

25.图10a和图10b示出了来自本公开内容的案例研究的数据图。

26.图11示出了来自本公开内容的案例研究的数据图。

27.图12是根据本公开内容的使用回归和分类算法或模型/ai神经网络算法或模型的质量监测系统的框图。

28.图13是根据本公开内容的使用统计过程控制算法以及回归和分类算法或模型/ai神经网络算法或模型的质量监测系统的框图。

29.图14是根据本公开内容的使用上下限、统计过程控制算法以及回归和分类算法或模型/ai神经网络算法或模型的质量监测系统的框图。

30.图15是示出根据本公开内容的使用机器学习来自动执行的常见任务的流程图。

31.遍及附图的若干视图,相应的附图标记指示相应的部分。

具体实施方式

32.现在将参考附图更全面地描述示例实施方式。

33.本公开内容提供了使用分析来预测焊缝质量的系统和方法。例如,本公开内容包括使用包括回归、分类和/或人工智能(artificial intelligence,ai)模型和算法的数据分析和机器学习基于在焊接过程中被监测或感测的焊接参数来评估并且预测金属焊缝、塑料焊缝和/或多材料焊缝质量的系统和方法。尽管本公开内容提供了焊接示例,但是本公开内容同样适用于其他机械接合工艺,例如热熔焊、铆接和/或任何其他机械接合工艺,由此可以根据本公开内容评估并且预测接合工艺的质量。以此方式,本公开内容的系统和方法可以使用数据分析和机器学习基于所监测或感测的焊接参数来准确且有效地预测特定工件的焊缝质量的一个或更多个度量,并且潜在地减少或消除所得到的焊接工件的破坏性测

试和报废生产批次。因此,破坏性测试或报废批次的成本可以通过使用本文所述的准确而有效的测试程序来减轻或避免。

34.本公开内容的系统和方法可以利用归类为监督学习算法或模型例如回归和分类算法或模型的数据分析和机器学习算法或模型。附加地或替选地,本公开内容的系统和方法可以利用被归类为无监督学习算法或模型例如ai神经网络算法或模型的数据分析和机器学习算法或模型。例如,如以下进一步详细讨论,本公开内容的系统和方法所利用的数据分析和机器学习算法或模型可以包括决策树算法或模型、随机森林算法或模型、k最近邻(k nearest neighbor,knn)算法或模型、朴素贝叶斯算法或模型、支持向量机算法或模型和/或ai神经网络算法或模型。

35.本公开内容包括监测和接收来自焊接机的数据的质量监测系统和方法。例如,监测和接收的焊接参数数据和/或图表可以包括关于电流、电压、功率、频率、时间、距离/深度、力、速度的数据以及/或者在焊接过程中焊接机生成或使用的其他数据参数。焊接图表数据例如可以包括来自焊接过程的系列数据例如时间与电力、时间与焊接深度,以及/或者来自焊接过程的在时间上映射以创建焊接图表数据的任何其他适用数据。附加地或替选地,质量监测系统可以从焊接过程外部的传感器接收焊接参数数据,例如来自温度传感器的温度数据、激光振动计位置测量值、应力/应变数据、来自相机的所得焊缝的图像数据、来自冲击传感器的指示超声波堆的振动的振动数据等。如上文和下文所述,质量监测系统和方法接收焊接参数数据作为输入,使用数据分析和机器学习来处理焊接参数数据,以及生成输出,该输出指示所产生的焊缝的质量以及/或者对应于所产生的焊缝的质量。例如,质量监测系统和方法可以处理各种输入,并且生成并输出指示焊缝强度例如剥离强度、拉力/拉伸强度、破裂压力、外观等的质量的预测值。然后可以将该预测值与预定阈值进行比较,以确定焊接部件是否具有足够的焊接强度/质量。附加地或替选地,质量监测系统可以基于预测值与预定阈值的比较来生成输出,以基于特定焊缝是否遵循了预期的过程和/或实现了高于或低于预定阈值的一些质量特性测量值来指示预测的焊缝质量度量或测量值是否足够。

36.参照图1和2,示出了根据本公开内容的使用数据分析和机器学习来预测焊缝质量的示例超声波焊接机系统10、11。图1所示的超声波焊接机系统10被配置成焊接至少两个金属部件20,而图2所示的超声波焊接机系统11被配置成焊接至少两个塑料部件30。至少两个待焊接的部件可以包括仅两个待焊接在一起的部件,或多于两个的待焊接在一起的部件,例如成捆的线、三个或更多个部件的堆叠、或待焊接和接合在一起的任何其他合适的部件的组合。超声波焊接机系统10、11均包括向超声波转换器12提供电力的超声波电源18、变幅杆14和超声波焊头16。如超声波焊接领域的技术人员通常所理解的,超声波焊头16是金属棒,其将来自超声波转换器12和变幅杆14的机械能传递至工件,即被焊接在一起的部件。超声波焊头16通常在由超声波转换器12产生的谐振频率处具有二分之一波长。来自电源18的在20khz至60khz的频率下的电能例如被超声波转换器12转换成机械能。超声波转换器12中转换的机械能被传送至将通过变幅杆14和超声波焊头16焊接在一起的应用例如金属部件20(图1)或塑料部件30(图2)。变幅杆14和超声波焊头16执行传送机械能以及将来自超声波转换器12的机械振动以增益因子进行转换的功能。超声波焊接机系统10、11均由控制器控制,该控制器具有耦合至超声波焊接机系统10、11的适用组件的输入端和输出端。例如,电

源18可以包括控制器,或者该控制器可以相对于电源18的单独的装置。在焊接过程之后,部件20、30通过焊缝40接合在一起。

37.在焊头16的端上产生的机械振动是执行将部件20、30焊接在一起的任务的运动。焊头端可以由钛或其他高强度、坚硬的材料制成。待焊接在一起的部件20、30被放置成靠近焊头端,例如一起放置在砧座上。焊头端通过致动器22被移动并与待焊接在一起的部件20、30的顶部接触。超声波焊头16以在待焊接部件20、30中产生振荡的方式振荡。也就是说,超声波焊头16引起部件20、30相对于彼此的振荡加压/减压,从而导致部件20、30的在焊接界面处彼此邻接的表面被加热,最终熔融在一起并形成焊缝40。

38.尽管图1和图2各自作为示例描述了超声波焊接机系统10、11,但是本公开内容同样适用于其他类型的焊接机和工件处理装置。例如,除了超声波焊接机之外,本公开内容的使用分析来预测焊缝质量的系统和方法还适用于激光焊接系统、振动/摩擦焊接系统、红外焊接系统、与红外(ir)预热系统结合的振动焊接(也称为清洁振动技术)、旋转焊接系统和/或热板焊接系统。另外,尽管以上参照图1和图2讨论了金属焊接机和塑料焊接机的示例,但是本公开内容同样适用于其他焊接机,例如多材料焊接机和其他机械接合工艺。另外,尽管本公开内容提供了焊接示例,但是本公开内容同样适用于其他机械接合工艺,例如热熔焊、铆接和/或任何其他机械接合工艺,由此可以根据本公开内容评估并且预测接合工艺的质量。有关超声波焊接机和其他工件处理装置的其他详细信息包括在2020年7月28日发布的标题为“dynamic adjustment of weld parameter of an ultrasonic welder(超声波焊接机的焊接参数的动态调节)”的美国专利第10,722,973号和2020年12月15日发布的标题为“work piece processing device with servo-elastic actuator system with compliance elastic member and weight compensation elastic member(具有包括顺应性弹性构件和重量补偿弹性构件的伺服弹性致动器系统的工件加工装置)”的申请人的共同转让的美国专利第10,864,608号,其通过引用全部并入本文。

39.如图1和2所示,超声波焊接机系统10、11均包括质量监测系统50。质量监测系统50接收与质量监测有关的各种焊接参数。例如,质量监测系统50可以接收基于由电源18提供至超声波转换器的电能的电特性的来自超声波电源18的焊接参数,包括例如指示提供的电能的电流、电压、功率和/或频率的数据。另外,焊接参数可以包括与电源18提供的电能的时间量有关的数据,例如为焊接提供的电能的开始时间、停止时间或持续时间。附加地或替选地,质量监测系统50还可以接收基于通过致动器22产生的焊头16的移动特性的来自致动器22的焊接参数,包括例如指示焊头16的移动距离/深度、焊头16抵靠部件20、30的力和/或焊头16的速度或下降速度的数据。另外或替选地,来自致动器22的焊接参数还可以包括与焊缝40的焊缝塌陷和/或焊缝保持有关的数据。附加地或替选地,质量监测系统50还可以接收来自包括在超声波焊接机系统10、11中的一个或更多个传感器42的焊接参数。例如,传感器42可以包括一个或更多个温度传感器、激光振动计、位置测量传感器、应力/应变传感器、冲击传感器和/或相机。温度传感器可以测量温度数据并将其提供至质量监测系统50。激光振动计可以测量并提供超声波堆的振动数据或者振动焊接机实施方式中的振动焊接机的振动数据。位置测量传感器可以提供焊头16的位置数据和/或被焊接的部件20、30的位置数据。应力/应变传感器可以提供被焊接的部件20、30的应力/应变数据。冲击传感器可以提供超声波堆的振动数据。相机可以提供被焊接的部件20、30的图像数据。

40.质量监测系统50、电源18、致动器22和/或传感器42(如果有的话)均包括足够的通信接口,以用于通过有线或无线通信连接与质量监测系统50传递此类数据。

41.在某些实施方式中,质量监测系统50可以包括位于与超声波焊接机系统10、11相同位置的质量监测计算机。在这样的情况下,根据本公开内容,超声波电源18、致动器22和/或传感器42(如果有的话)可以将各种焊接参数和数据传递至质量监测计算机以进行处理,并且质量监测计算机可以连接至输出装置,例如计算机监测器和/或显示器或触摸屏装置,以向质量监测计算机的用户提供输出。在其他实施方式中,质量监测计算机可以与焊接机集成在一起。例如,质量监测计算机可以被内置在超声波电源18内并且被连接至输出装置以向用户提供输出。在其他实施方式中,质量监测系统可以与终端用户的制造企业系统(manufacturing enterprise system,mes)集成在一起。在其他实施方式中,质量监测系统50可以包括位于与超声波焊接机系统10、11相同位置处的质量监测客户端计算机,以及远程地位于与超声波焊接机系统10、11不同的远程位置的质量监测服务器计算机。在这样的情况下,根据本公开内容,质量监测客户端计算机可以从超声波电源18、致动器22和/或传感器42(如果有的话)接收各种焊接参数和数据,并将各种焊接参数和数据传递至质量监测服务器以用于进行处理。例如,质量监测计算机可以在远离超声波焊接机系统10、11的位置或设施的云环境中实施,例如在利用微软azure云服务、亚马逊网络服务或谷歌云计算服务的云环境中实施。再例如,可以使用可从艾默生电气公司(emerson electric co)获得的plantweb

tm

数字生态系统来实现质量监测计算机/系统。

42.参照图3,示出了质量监测系统50的质量监测计算机/服务器300。如上所述,在一些实施方式中,质量监测计算机/服务器300可以作为独立计算机起作用,并且位于与超声波焊接机系统10、11相同的位置或设施处,并且在这种情况下,直接接收来自超声电源18、致动器22和/或传感器42(如果有的话)的各种焊接参数。在其他实施方式中,质量监测计算机/服务器300可以作为服务器起作用并且远离超声波焊接机系统10、11定位,诸如例如在云环境中或在制造企业系统(mes)中。在这种情况下,质量监测客户端可以接收来自超声电源18、致动器22和/或传感器42(如果有的话)的各种焊接参数和数据,并且将各种焊接参数和数据传送至作为服务器起作用的质量监测计算机/服务器300。

43.质量监测计算机/服务器300可以包括中央处理单元(cpu)302、存储器304、网络接口306、易失性存储装置308和输入/输出接口310。存储器304存储用于应用312以及用于质量监测计算机/服务器300的操作系统(os)314的可执行代码。存储器304还存储用于质量监测模块的可执行质量监测代码316、用于训练模块的训练代码318、用于数据分析模块的数据分析代码320以及用于质量预测模块的质量预测代码322,下面更详细讨论这些模块。os 314处理如下情况:协调硬件资源的输入/输出,以及执行质量监测计算机/服务器300的二进制可执行文件,包括质量监测代码316、训练代码318、数据分析代码320和质量预测代码322。质量监测计算机/服务器300可以是具有专用硬件的物理设备、与焊接机集成和/或嵌入在焊接机内的设备。可替选地,质量监测计算机/服务器300可以被实现为共享专用硬件资源的一部分的虚拟机。

44.参照图4,示出了根据本公开内容的使用数据分析和机器学习来评估和预测焊缝质量的系统和方法的方法论的概述。初始地,如下面更详细讨论的,在学习或训练过程402中使用训练数据400以开发和训练数据分析模型404,例如回归模型、分类模型和/或ai神经

网络模型。数据分析模型404可以包括例如随机森林模型、决策树模型、支持向量回归模型和/或梯度提升回归模型,诸如catboost或sgboost。训练数据400例如可以包括与已知的或实际的焊缝质量参数相关联地存储的图表或各种焊接参数。在训练过程中,焊接参数用于训练数据分析模型404,以基于输入的焊接参数生成一个或更多个预测的焊缝质量参数。然后将预测的焊缝质量参数与关于相关联的输入焊接参数的实际焊缝质量参数进行比较,然后可以基于预测的焊缝质量参数与实际的焊缝质量参数之间的差异来调节、修改和/或调整数据分析模型404。然后,学习或训练过程402继续进行到来自训练数据400的下一组输入的焊接参数。学习或训练过程402继续并重复直到数据分析模型404能够始终如一且准确地生成如下预测的焊缝质量参数为止,该预测的焊缝质量参数与关于给定组的输入焊接参数的实际焊缝质量参数相同或在实际焊缝质量参数的预定公差内。例如,学习或训练过程402可以继续并重复直到数据分析模型404进行的质量预测的精度大于预定精度阈值例如95%精度。可替选地,学习或训练过程402可以继续并重复直到已经利用了训练数据400中的所有训练数据。一旦训练过程完成,就可以在预测过程406中对实际活动焊接参数数据使用数据分析模型404,以预测由实际焊接机系统例如超声波焊接机系统10、11执行的实际焊接的焊缝质量参数。

45.在图4的示例中,预测过程406用于生成与焊缝的预测剥离强度相对应的焊缝质量参数。如图4中所示,在预测过程406中,将预测的剥离强度与剥离阈值进行比较,该阈值在这种情况下为12牛顿或12n。比较的结果和/或预测的焊缝质量参数例如预测的剥离强度可以被输出并传送至质量控制过程,由此焊缝的预测焊缝质量参数例如预测的剥离强度小于预定阈值的产品被进一步评估和/或被丢弃、更换或修理。

46.参照图5,示出了示出质量监测模块500处于训练模式下的框图。质量监测模块500包括训练模块502、数据分析模块504和质量预测模块506。质量监测模块500、训练模块502、数据分析模块504和质量预测模块506可以通过质量监测计算机/服务器300执行如图3中所示并在上面讨论的存储在存储器304中的质量监测代码316、训练代码318、数据分析代码320和质量预测代码322来实现。如图5中所示,质量监测模块500从质量监测模块500和质量监测计算机/服务器300可访问的计算机可读存储介质接收训练数据400。如以上所讨论的,训练数据400可以包括与已知或实际的焊缝质量参数相关联地存储的各种焊接参数。在训练模式下,质量监测模块500的训练模块502检索与具有已知实际焊缝质量参数的实际焊接相对应的存储的焊接参数,并且将存储的焊接参数输入到数据分析模块504,该数据分析模块利用数据分析模型404来基于输入的焊接参数生成一个或更多个预测的焊缝质量参数。然后,训练模块502将预测的焊缝质量参数与训练数据中包括且与输入的焊接参数相关联的关于相关联的输入焊接参数的实际焊缝质量参数进行比较。基于该比较,训练模块502可以指示数据分析模块504基于预测的焊缝质量参数与实际的焊缝质量参数之间的差异来调节、修改和调整数据分析模型404。然后,训练模块502继续进行到来自训练数据400的下一组输入的焊接参数。质量监测模块500和训练模块502继续以这种方式在训练模式下操作,直到数据分析模块504始终如一且准确地生成如下预测的焊缝质量参数,该预测的焊缝质量参数与来自训练数据的关于给定组的输入焊接参数的实际焊缝质量参数相同或在实际焊缝质量参数的预定公差内,或者直到质量监测模块500和训练模块502耗尽训练数据400集中的其他条目。例如,质量监测模块50和训练模块502可以在训练模式下操作,直到数据

分析模块504进行的质量预测的精度大于预定精度阈值例如95%精度。可替选地,质量监测模块500和训练模块502可以在训练模式下继续操作,直到已经利用了训练数据400中的所有训练数据。此时,质量监测模块500可以从训练模式切换到质量预测模式,并且可以对实际活动焊接参数数据使用,以预测由实际焊接机系统例如超声波焊接机系统10、11执行的实际焊接的焊缝质量参数。

47.参照图6,示出了用于训练过程的方法600并且该方法从602开始。方法600可以由质量监测计算机/服务器300以及例如质量监测模块500的训练模块502和数据分析模块504执行。在604处,训练模块502从训练数据400检索焊接参数数据和实际焊缝质量参数数据。在606处,训练模块502将焊接参数数据输入到数据分析模块504,数据分析模块504将焊接参数数据输入到数据分析模型404以生成预测的焊缝质量参数。在608处,训练模块502将预测的焊缝质量参数与实际焊缝质量参数进行比较,并且在610处,训练模块指示数据分析模块504基于该比较来调节数据分析模型404。在612处,训练模块502确定训练数据400中任何其他条目是否可用于处理。在612处,当训练数据400中没有其他条目可用时,方法600在616处结束。在612处,当训练数据400中其他条目可用时,训练模块进行至614。在614处,训练模块502通过将预测的焊缝质量参数的当前精度与精度阈值进行比较来确定是否继续在训练模式下操作。例如,训练模块502可以将当前精度与预定精度阈值例如95%精度进行比较。当数据分析模块504以大于预定精度阈值的精度生成预测的焊缝质量参数时,训练模块502进行至614并结束训练过程。在614处,在当前精度小于预定精度阈值时,训练模块502循环回到604并且从训练数据400中检索下一组数据。

48.参照图7,示出了示出质量监测模块500处于质量监测模式下的框图。在质量监测模式下,质量预测模块506从诸如超声波焊接机系统10、11的实际焊接机系统接收焊接参数输入数据。如以上详细讨论的,焊接参数输入数据可以包括从超声电源18、从致动器22和/或从传感器42(如果有的话)接收的焊接参数数据。然后,质量预测模块506将接收到的焊接参数输入数据输入到数据分析模块504,数据分析模块504将接收到的焊接参数输入数据输入到数据分析模型404中,以基于输入的焊接参数数据生成关于焊缝的预测的焊缝质量参数。数据分析模块504将预测的焊缝质量参数返回到质量预测模块506,质量预测模块506继而输出预测的焊缝质量参数。可以在由质量监测模块500和/或由单独的质量控制过程或设备执行的质量控制过程中将预测的焊缝质量参数与预定的阈值质量进行比较。当预测的焊缝质量参数小于预定阈值质量时,焊接和/或相关联的产品可以经过进一步评估和/或被丢弃、更换或修理。

49.在质量监测模式下,质量监测模块500可以利用固定算法,由此数据分析模块504和数据分析模型404在训练过程结束时是固定的,并且不会在现场操作期间在质量监测模式下进一步更新、调节、修改和/或调整。可替选地,质量监测模块500可以利用主动学习算法,由此在现场对实际焊接进行测试,并且使用测试数据来将实际焊缝质量参数与由质量监测模块500输出的预测焊缝质量参数进行比较。在这种情况下,然后,质量监测模块可以基于比较的结果更新、调节、修改和/或调整数据分析模型404,使得可以在现场操作期间并适应设施现场的实际操作和焊接条件改善数据分析模块504和质量预测模块506的精度。

50.参照图8,示出了用于质量监测过程的方法800并且该方法从802开始。方法800可以由质量监测计算机/服务器300以及例如质量监测模块500的质量预测模块506和数据分

析模块504执行。在804处,质量预测模块506从实际的焊接机系统例如超声波焊接机系统10、11接收焊接参数输入数据。在806处,质量预测模块506将焊接参数数据输入到数据分析模块504,数据分析模块504将焊接参数数据输入到数据分析模型404以生成预测的焊缝质量参数。在808处,质量预测模块506从数据分析模块504接收预测的焊缝质量参数,并且将预测的焊缝质量参数与预定的质量阈值进行比较。在810处,质量预测模块506生成指示预测的焊缝质量参数和/或预测的焊缝质量参数与预定质量阈值之间的比较结果的输出。例如,当预测的焊缝质量参数小于预定阈值质量时,焊接和/或相关联的产品可以经过进一步评估和/或被丢弃、更换或修理。可替选地,在一些实施方式中,可以省略808处的比较,并且质量预测模块506可以在810处简单地输出预测的焊缝质量参数。在811处,质量监测过程结束。

51.数据分析算法

52.本公开内容的质量监测系统和方法利用包括回归、分类和/或ai模型和算法的数据分析和机器学习基于在焊接过程期间确定、生成和/或感测的焊接参数来预测或估计给定焊缝的焊缝质量。如以上所讨论的,本公开内容的系统和方法可以利用例如回归和分类算法或模型的监督学习算法或模型和/或例如ai神经网络算法或模型的无监督学习算法或模型。例如,本公开内容的系统和方法所利用的数据分析和机器学习算法或模型可以包括决策树算法或模型、随机森林算法或模型、k最近邻(knn)算法或模型、朴素贝叶斯算法或模型、支持向量机算法或模型和/或ai神经网络算法或模型。在一些实施方式中,本公开内容的质量监测系统和方法可以包括用于决策树的梯度提升回归算法,例如用于决策树的被称为catboost和/或sgboost的梯度提升回归算法。catboost梯度提升回归算法例如包括如下特征:克服过度拟合的有序提升、针对分类特征的本机处理、以及使用不明显的树或对称树以更快速执行。xgboost梯度提升回归算法例如包括以下特征:树的巧妙惩罚(clever penalization)、按比例缩小叶节点、牛顿提升、额外的随机化参数以及在单个分布式系统上的实现以及核外计算。在一些实施方式中,本公开内容的质量监测系统和方法可以包括随机森林回归算法——也被称为随机决策森林,其是整体机器学习算法。随机森林回归算法包括整体学习方法,该整体学习方法通过在训练过程期间构造大量决策树并输出作为类的模式或各个树的均值/平均预测的类来进行操作。

53.在其他实施方式中,本公开内容的质量监测系统和方法可以包括基于在焊接过程期间确定、生成和/或感测的焊接参数使用人工神经网络来预测或估计给定焊缝的焊缝质量。

54.虽然上面讨论了特定的数据分析算法,但是可以根据本公开内容使用任何其他机器学习(监督/结构化或非结构化/无监督)算法,任何其他机器学习算法包括如下功能:基于在过程例如焊接过程期间确定、生成和/或感测的输入的参数预测或估计参数例如焊缝质量。

55.另外,如下面更详细讨论的,矩阵轮廓分析异常方法可以用于搜索焊接图表数据的异常。

56.焊缝质量参数

57.本公开内容的质量监测系统和方法基于在焊接过程期间确定、生成和/或感测的输入的焊接参数预测或估计焊缝的焊缝质量。如以上讨论的示例中所指出的,本公开内容

的质量监测系统可以生成指示焊接强度、例如剥离强度和/或拉力/拉伸强度的质量的预测值。虽然在上面的示例中讨论了特定的焊缝质量参数,但是可以使用用于焊缝质量评估的任何方法论。例如,本公开内容的质量监测系统和方法可以通过预测或估计以下焊缝质量参数中的任何来预测或估计焊缝质量:

[0058]-用于测量焊接密封的完整性的气体泄漏检测。

[0059]-给电子器件通电并测量结果的测试嵌入式电子器件。例如,可以点亮尾灯以确保焊接过程不会损坏电子器件内部。

[0060]-拉伸强度。将零件拉开并测量焊接强度的破坏性方法。

[0061]-剥离强度。将焊接剥离开的破坏性方法。更常用于线拼接中。剥离强度通常与拉力(拉伸)强度不同。

[0062]-破裂或爆裂强度。将容器加压直至爆裂的破坏性方法。这是焊接强度的度量。

[0063]-临界长度测量。例如,这可以使用模具、检查配合的工具、直尺或激光测量设备进行测量。测量可以是焊缝的整个部分或某些尺寸,例如焊缝深度。

[0064]-热感测。焊接通常会导致材料内部较高的局部温度。热电偶、红外摄像机、红外测温仪或激光测温仪光束/喷枪可以用于测量焊接区域的温度。-自动光学检查(aoi)/视频图像处理。客户拍摄焊缝的数码照片或视频以进行记录保存和质量控制。这在可追溯性更重要的医疗行业中更为普遍。

[0065]-外观。通常使用人或机器进行的视觉检查来检查焊缝质量。检查人员寻找气泡、钢绞线、多余的焊接材料(又称“飞边”)、焊接间隙(焊接不足)、裂纹、应力线、烧伤痕迹和其他视觉特征。在金属焊接中,客户专门寻找变色、氧化的迹象。可以使用显微镜和放大倍数。

[0066]-计量,例如光学3-d表面扫描。诸如gom、zeiss和nikon的供应商提供使用变化的焦点或激光确定表面尺寸的机器。零件的3-d扫描可以显示它们在焊接之前或之后与理想或指定零件相比是怎样的。

[0067]-测量残余内部应力。焊接过程会产生内部零件应力,内部零件应力通常使用热退火(在烤箱中)来缓解。

[0068]-掉落测试。根据标准测试方法使零件掉落以测量损坏。

[0069]-电阻或电导率。用于电线和斑点的金属焊接。

[0070]-光学吸收。塑料在焊接后可以是透明或不透明的,并且这可以观察或测量。

[0071]-x射线断层扫描。x射线可以用于对零件或组件的内部结构进行成像,以寻找异常。

[0072]-表面轮廓分析或表面粗糙度。靠近或远离焊缝的零件的表面拓扑或粗糙度的测量。存在可以测量该度量的许多类型的设备,例如轮廓曲线仪、扫描隧道显微镜(stm)、线性可变差动变压器、干涉轮廓仪、扫描探针。

[0073]-抗剪强度。将剪切力施加至焊缝的破坏性方法。

[0074]-抗压扁性、压缩或变形。破坏性测试,测量样品上的压缩载荷以使组件变形、断裂、破碎或塌陷。

[0075]-蠕变测试。用于确定零件在应力下随时间的变形。

[0076]-热测试。高温、低温或热循环,测量关键特性随时间的变化。

[0077]-湿度或盐雾测试。使客户产品经受恶劣的环境条件。

[0078]-杨氏模量测试。应变的变化率为材料上的应力的函数。

[0079]-剥落强度测试。类似于剥离测试,但用于薄膜应用。可以使用“滚筒(climbing drum)”。

[0080]-硬度测试。测量材料或零件的硬度。可以使用诸如洛氏硬度测试器的测试设备。

[0081]-密闭度(又称气密性或水密性)。焊接和容器可以进行泄漏测试。

[0082]-横切。穿透焊接或零件的破坏性方法。

[0083]-化学分析。可以对焊缝的零件和组件进行化学成分测试。

[0084]-气相色谱法。测量脱气以确定化学成分。

[0085]-颗粒测量。倾向于在洁净室、通风管、微流体中的测量灰尘或重量(百万分之几或每体积的颗粒)。

[0086]-疲劳。重复运动以评估零件的寿命或周期。

[0087]-密度。组件的零件的每体积重量的测量。

[0088]-x射线衍射。在材料处发射x射线,以测量撞击样品中的元素颗粒后x射线如何衍射的轮廓。

[0089]-污染。检查焊缝的异常物质、异物的引入或多余的材料(例如,焊接牙膏管,检查过程将是寻找管的外部的牙膏)。

[0090]-共振。测试以找到组件的零件的共振频率(我们经常让客户重新设计零件,因为零件会以接近我们的焊接机频率的共振频率振动)。

[0091]

闭环校正

[0092]

如以上详细讨论的,本公开内容的质量监测系统和方法利用数据分析和机器学习算法和模型来基于在焊接过程期间确定、生成和感测的焊接参数预测或估计给定焊缝的焊缝质量。除了预测或估计焊缝质量之外,本公开内容的质量监测系统和方法可以包括用于对焊接过程进行闭环校正以为后续焊接调节焊接过程的操作特性的系统和方法。例如,为了调节和提高焊缝质量,本公开内容的质量监测系统和方法可以包括闭环校正,以对由电源18供应给超声转换器12的电能进行调节,以对焊头16的移动和焊头16所施加的力进行调节,和/或以调节焊接过程的任何其他可控方面。

[0093]

案例研究#1

[0094]

数据集是通过在能量模式下以关于塑料工字梁零件的设定配方运行的branson gsx-e1焊接机上的200个焊接生成的。测量的变量包括最大力、焊接塌陷、焊接时间、峰值功率等。执行并记录焊接后的拉伸强度,如图9a至图9c、图10a和图10b中所示。对数据执行以下模型以预测拉伸强度的值、焊缝质量的定量测量:

[0095]-决策树算法

[0096]-随机森林算法

[0097]-k最近邻

[0098]-朴素贝叶斯算法

[0099]-支持向量机(svm)算法

[0100]-人工神经网络算法

[0101]

结果如下:

[0102][0103][0104]

案例研究#2

[0105]

另一个数据集是通过来自branson gmx-w1线拼接机的500个焊接生成的。对数据执行以下模型以预测和估计焊缝质量:随机森林、决策树、支持向量回归(svm)、xgboost、catboost和神经网络。结果如下:

[0106]

回归技术精度随机森林97.34%决策树92.99%svr96.25%xgboost95.57%catboost97%神经网络97.34%

[0107]

这些案例研究已经确定性地确定了在常规电源数据上使用机器学习的方法论可以开发出精确地预测金属焊接和塑料联接产品二者的算法。该结论与学术界当前技术水平的传统思维(如以下论文中总结的:balz,i.,abi raad,e,rosenthal e.等人的process monitoring of ultrasonic metal welding battery tabs using external sensor data.journal of advanced joining processes第1卷(2020年3月))相反,。

[0108]

案例研究#3:矩阵轮廓分析异常

[0109]

根据本公开内容,矩阵轮廓分析异常方法可以用于搜索焊接图表数据的异常,如下面更详细讨论的。

[0110]

被称为矩阵轮廓分析异常的方法用于搜索焊接图表数据的焊接异常。在图11中示

出了视觉表示。在这种方法中,将参数与时间(在这种情况下为焊接深度与时间以及功率与时间)的图表分为较小的数据集,例如50个数据点或50ms间隔。然后将这些与已知异常进行比较。矩阵轮廓图表的峰指示性能上的显著变化。

[0111]

参照图12,示出了示例超声波焊接机系统10、11的框图并且该框图包括如上所述的质量监测系统50、超声波电源18、致动器22和一个或更多个传感器42(如果有的话)。超声波焊接机装置900可以包括例如如上面参照图1和图2所描述的转换器12、变幅杆14和焊头16(图12中未示出)。如上所述,质量监测系统50可以包括数据分析模块504,数据分析模块504使用数据分析和机器学习算法或模型,其包括监督学习算法或模型例如回归和分类算法或模型或无监督学习算法或模型例如ai神经网络算法或模型。质量监测系统50使用的算法例如回归和分类算法或模型/ai神经网络算法或模型在图12中的904处示出。如上所述,质量监测系统50可以接收焊接参数输入,诸如由电源18提供至超声波转换器的电能的电特性,包括例如指示提供的电能的电流、电压、功率和/或频率的数据。此外如上所述,质量监测系统50可以接收焊接参数输入,其包括与电源18提供电能的时间量有关的数据,例如为焊接提供的电能的开始时间、停止时间或持续时间。附加地或可替选地,质量监测系统50还可以接收基于通过致动器22产生的焊头16的移动特性的来自致动器22的焊接参数,包括例如指示焊头16的移动距离/深度、焊头16抵靠部件20、30的力和/或焊头16的速度或下降速度的数据。附加地或可替选地,来自致动器22的焊接参数还可以包括与焊缝40的焊缝塌陷和/或焊缝保持有关的数据。附加地或可替选地,质量监测系统50还可以接收来自包括在超声波焊接机系统10、11中的一个或更多个传感器42的焊接参数。例如,传感器42可以包括一个或更多个温度传感器、激光振动计、位置测量传感器、应力/应变传感器、冲击传感器和/或相机。温度传感器可以测量温度数据并将其提供至质量监测系统50。激光振动计可以测量并提供超声波堆的振动数据或者振动焊接机实施方式中的振动焊接机的振动数据。位置测量传感器可以提供焊头16的位置数据和/或被焊接的部件20、30的位置数据。应力/应变传感器可以提供被焊接的部件20、30的应力/应变数据。冲击传感器可以提供超声波堆的振动数据。相机可以提供被焊接的部件20、30的图像数据。如上所述,质量监测系统50接收焊接参数数据并利用图12中的904处所示的数据分析和机器学习算法或模型来生成预测焊缝质量参数和/或生成预测焊缝质量参数与预定阈值的比较结果。生成的预测焊缝质量参数和/或预测焊缝质量参数与预定阈值的比较结果在图12中的906处示出。基于比较,例如,质量监测系统50可以将相应焊缝分类为合格或可疑。例如,如果焊缝质量参数对应于焊缝的预测剥离强度,则如果预测剥离强度大于预定阈值,则质量监测系统50可以将相应焊缝分类为合格,而当预测剥离强度小于预定阈值时,质量监测系统50可以将相应焊缝分类为可疑。然后,质量监测系统50可以将生成的预测焊缝质量参数和/或预测焊缝质量参数的比较结果即合格或可疑的分类输出至人机接口(hmi)显示器908。例如,hmi显示器908可以显示实际的预测焊缝质量参数例如焊缝的实际预测拉力强度和/或焊缝质量参数与预定阈值的比较结果。

[0112]

虽然利用图12中的904处所示的单个数据分析和机器学习算法或模型的质量监测系统50可以基于接收到的焊接参数输入来确定预测焊缝质量参数,但是在一些情况下,质量监测系统50可能无法处理包括总体异常的焊接参数输入数据。换言之,在一些情况下,当焊接参数输入数据与正常或平均焊接参数输入数据相差太远时,利用单个数据分析和机器

学习算法或模型的质量监测系统50可能难以预测焊缝的焊缝质量。

[0113]

为此,在参照图13示出的另一实施方式中,质量监测系统50'可以在将焊接参数数据输入到数据分析和机器学习算法或模型即图13中的904处示出的回归和分类算法或模型/ai神经网络算法或模型之前包括焊接参数输入数据的附加数据处理层。例如,在将焊接参数输入数据输入到904处的回归和分类算法或模型/ai神经网络算法或模型之前,质量监测系统50'使用图13中的910处所示的统计过程控制(spc)算法来处理焊接参数输入数据并去除与焊接参数输入数据中的总体异常相对应的任何焊缝。例如,质量监测系统50'的spc算法910可以分析焊接参数输入数据的每个数据值,将其与焊接参数输入数据的spc均值进行比较,并拒绝与大于偏离spc均值的预定数量的标准偏差的焊接参数输入数据相对应的任何焊缝。如图13中所示,基于spc数据分析作为可疑被拒绝的焊缝在图13中的912处示出。指示拒绝的/可疑焊接的输出被输出至hmi显示器908。如果焊接参数输入数据的数据值在与spc均值的预定数量的标准偏差数内,则将焊接参数数据输入到图13中的904处示出的回归和分类算法或模型/ai神经网络算法或模型以进行处理,如上面关于图12详细讨论的。如上所述,预测焊缝质量参数和/或预测焊缝质量参数与预定阈值的比较结果可以显示在hmi显示器908上。

[0114]

以这种方式,质量监测系统50'的准确度可以通过使用多种算法来改善,包括在将焊接参数数据输入到回归和分类算法或模型/ai神经网络算法或模型904之前用于分析焊接参数输入数据并去除总体异常的spc算法910。以这种方式,焊接参数数据在被回归和分类算法或模型/ai神经网络算法或模型904处理之前被预处理或过滤以去除总体异常。例如,生成具有总体异常的焊接参数输入数据的焊接可能是以下结果:金属箔层数过多、金属箔层太少、材料样品上有油从而降低摩擦、使用错误的金属、没有正确的端件或盖的焊接、在错误的区域焊接、单个样品两次、材料氧化、焊头端没有很好地与固定装置对齐、使用了错误的焊头或砧座、和/或生成焊接参数输入数据中的总体异常的任何其他问题。

[0115]

虽然图13示出了两个数据处理层即spc算法910以及回归和分类算法或模型/ai神经网络算法或模型904的使用,但是也可以使用附加的数据处理层来进一步增大系统的准确性。例如,参照图14,示出了利用3个或更多个算法的质量监测系统50”的另一实施方式。质量监测系统50”类似于质量监测系统50',不同之处在于质量监测系统50”在spc算法910之前使用上下限算法914。上下限算法914例如可以用于将焊接参数输入数据的数据值与高阈值和低阈值进行比较。具有在上下限之外即高于上限阈值以及低于下限阈值的相应焊接参数输入数据的任何焊缝可以在912处作为可疑被拒绝。具有高阈值和低阈值内的相应焊接参数输入数据的任何焊缝可以传递至spc算法,以进行与上面参考图12中示出的质量监测系统50'所描述的处理类似的处理。上下限可以是预定阈值和/或可以是用户可调节的阈值。例如,上下限可以用默认阈值设置进行初始化,上下限可以由质量监测系统50”的用户进行调节。

[0116]

虽然图13中示出了三种算法,但是可以使用任意数量(n)的算法。例如,回归和分类算法或模型和/或ai神经网络算法或模型的附加层可以包括在spc算法910与回归和分类算法或模型/ai神经网络算法或模型904之间。此外,904处示出的回归和分类算法或模型分类算法或模型/ai神经网络算法或模型可以分解为多个层。例如,一个数据处理层可以包括使用回归和分类算法或模型的处理,而单独的层可以包括使用ai神经网络算法或模型的处

理。例如,质量监测系统可以利用四个数据处理层,包括:上下限算法层;spc算法层;利用决策树算法、随机森林算法、knn算法、朴素贝叶斯算法等的回归和分类层;以及ai神经网络算法层。

[0117]

以这种方式,使用多个数据处理层算法可以更有效地去除焊接参数输入数据中的总体异常并更准确地预测焊缝质量。因此,使用多个数据处理层算法使系统更鲁棒,并更少受到噪声和异常数据的影响。

[0118]

与上述实施方式一样,hmi显示器908可以显示输出,该输出指示预测焊缝质量参数和/或预测焊缝质量参数与预定阈值的比较结果。hmi显示器908还可以显示输出,该输出指示特定焊缝基于特定处理算法例如上下限算法914或spc算法910作为可疑被拒绝。

[0119]

案例研究#4:端到端示例

[0120]

根据本公开内容,在实验室中生成另一组大约1,000条过程数据记录并将其用于训练模型。在本案例研究中,焊接机发出的超声波过程本质上是高度非线性的,场之间呈负相关,并且故障案例很少。针对缺失的属性、属性值、噪声或异常值对训练数据进行预处理,并在建模之前进行复制。

[0121]

此外,应用合成少数类过采样技术(synthetic minority oversampling technique,smote)来克服数据不平衡。在06/02出版的journal of artificial intelligence research 16(2002)321至357的“smote:synthetic minority oversampling technique”中对smote进行了描述。

[0122]

训练数据包括以下列:周期计数、拉力、能量、触发压力、压力、幅度、时间、功率、预高度和高度。

[0123]

建模和训练过程

[0124]

作为建模练习的一部分,使用以下来计算每个特征(列)的特征重要性:降维机器学习技术主成分分析(dimension reduction machine learning techniques principal component analysis,pca),如“multivariate statistical data analysis-principal component analysis(pca)”,international journal of livestock research,7(5),60至78,(2017)中所述;多项式特征,如“feature modeling using polynomial classifiers and stepwise regression”,neurocomputing,第73卷,第10-12期,2010年6月,第1752至1759页中所述;和广义判别分析(generalized discriminant analysis,gda),如“generalized discriminant analysis algorithm for feature reduction in cyber attack detection”,international journal of computer science and information security(ijcsis),2009年第6卷第1期中所述。

[0125]

将训练数据分成70%的训练数据和30%的测试数据,并且使用它们各自的超参数来训练用于非线性数据的五种算法。将模型权重随机初始化,并且使用如“an overview of gradient descent optimization algorithms,arxiv:1609.94747v2,2017年6月15日中描述的随机梯度下降(stochastic gradient descent,sgd)来调整权重作为训练的一部分。

[0126]

所有模型都具有特征“功率(n)”、“焊接时间(秒)”、“高度(mm)”和“预高度(mm)”以及“拉力(n)”作为输出,如此处所示:

[0127][0128]

模型评估

[0129]

训练模型针对30%验证数据进行测试和评估,并且还使用真实数据的合成版本以保持原始数据的几乎所有统计特性完好无损。随机森林和catboost产生了最好的性能。模型评估结果表如下:

[0130]

回归分类器阈值=200n阈值=175n阈值=150n随机森林93.5496.77100catboost95.1696.77100xgb90.3296.77100svr93.5496.77100ann93.5496.77100

[0131]

该模型是在具有700行的数据集上训练的。预测基于具有300行的数据集。

[0132]

模型预测

[0133]

选择性能最佳的模型来部署为可部署分析引擎代码的一部分。

[0134]

对模型的过程数据流进行编排,以便在实时焊接会话期间,模型将接收每个焊缝的过程数据,然后使用这些数据来预测可能产生的“拉力”。

[0135]

时间功率预高度高度预测拉力阈值良好/可疑0.44145110.5610.38158150良好0.735219.789.66123150可疑

[0136]

然后将预测的拉力与确定焊接质量的最小阈值拉力进行比较。如果预测的拉力小

于阈值,则焊接作业被归类为可疑。否则,焊接作业被归类为良好。

[0137]

案例研究#5:自动化机器学习

[0138]

根据本公开内容,自动化机器学习特征允许焊接分析引擎的用户使用他们的本地数据来训练他们自己的模型,以避免将生产数据发送出去以进行离线建模和训练。

[0139]

利用该特征,焊接分析引擎可以自动评估和选择最佳算法和/或算法堆栈,以及给定训练数据集的最佳超参数值。通过这种方式,目前的自动化机器学习特征自动执行机器学习模型的选择、组合和参数化,并利用最近在遗传规划、随机贝叶斯优化和集成构建方面的优势。

[0140]

系统自动执行一些常见任务,这些任务需要构建和评估具有给定数据集的最优超参数值的良好预测模型或集成。例如,如图15所示,系统自动执行以下任务,包括:数据清理1502、特征消除和选择1504、模型选择1506、超参数调整1508和模型验证1510。因此,自动化系统构建了要执行的最佳动作管道以用于良好的预测模式/集成模型。管道随着系统试图通过尝试将许多机器学习算法与它们自己的参数值和给定数据集的多个预处理步骤相匹配来寻找性能更好的算法和调整值而被经常更新。

[0141]

系统使用遗传规划算法通过比较交叉验证得分(即每一代的精度)来找到得分最高的管道。该系统搜索广泛的估计器、特征选择器、特征构造器、算法、模型和参数,以找到一系列使模型预测误差最小化的算子。多代的最佳得分如下所示(最佳管道:linearsvr(input_matrix,c=5.0,dual=false,epsilon=1.0,loss=squared_spsilon_insensitive,tol=0.1):

[0142][0143]

[0144]

下表包含两个预测拉力列:(1)微调模型的预测;(2)来自自动化机器学习(automl)的预测。该数据对应于汽车电池焊接应用,得到的测试精度为97.8%。

[0145]

[0146]

[0147][0148]

以此方式,本公开内容的系统和方法包括:对测试数据使用不同的算法和模型;评估和选择最准确地预测焊缝质量的算法或模型;以及然后继续使用选择的算法或模型来使用实时焊接参数数据预测焊缝质量。

[0149]

此外,一旦质量监测系统随时间在现场使用,焊接机硬件和其他系统组件可能会受到过程漂移的影响,并且可能与首次安装质量监测系统时的性能不同。因此,本公开内容包括更新质量监测系统以调整和检查质量监测系统使用的所选算法或模型,以解决由于随时间在现场使用该系统而导致的过程漂移。例如,质量监测系统可以用于一组新的测试数据,并且质量监测系统使用的内部参数所使用的算法或模型可以在现场重新调整和重新校准,以解决过程漂移并更精确地预测焊缝质量。换言之,可以基于将焊接参数数据与焊缝质量数据相关联的实际焊接数据通过利用调试程序在焊接机已经在现场操作之后重新校准数据分析模型。

[0150]

前述描述本质上仅是说明性的,并且绝不旨在限制本公开内容、其应用或用途。本公开内容的广泛教导可以以多种形式实现。因此,虽然本公开内容包括特定示例,但是本公开内容的真实范围不应受到如此限制,因为在研究附图、说明书和所附权利要求之后,其他修改将变得明显。应当理解,在不改变本公开内容的原理的情况下,可以以不同的顺序(或同时)执行方法内的一个或更多个步骤。此外,尽管以上将实施方式中的每一个描述为具有某些特征,但是相对于本公开内容的任何实施方式描述的那些特征中的任何一个或更多个特征可以在任何其他实施方式的特征中实现和/或与任何其他实施方式的特征组合,即使

该组合没有明确描述。换言之,所描述的实施方式不是互相排斥的,并且一个或更多个实施方式彼此的置换仍在本公开内容的范围内。

[0151]

使用包括“连接”、“接合”、“接口”和“耦接”的各种术语来描述元件之间(例如,模块之间)的空间和功能关系。除非明确地描述为“直接的”,否则在以上公开内容中描述第一元件与第二元件之间的关系时,该关系涵盖在第一元件与第二元件之间不存在其他中间元件的直接关系以及还有在第一元件与第二元件之间(在空间上或功能上)存在一个或更多个中间元件的间接关系。

[0152]

如本文中所使用的,短语a、b和c中至少之一应被解释为使用非排他性逻辑或(or)来表示逻辑(a或b或c)。例如,短语a、b和c中至少之一应解释为包括以下项中的任何一项:(i)仅a;(ii)仅b;(iii)仅c;(iv)a和b一起;(v)a和c一起;(vi)b和c一起;(vii)a、b和c一起。短语a、b和c中至少之一不应解释为表示“a中至少之一、b中至少之一以及c中至少之一”。

[0153]

在图中,如箭头所示的箭头的方向通常说明该图示感兴趣的信息(例如数据或指令)流。例如,当元素a和元素b交换各种信息但从元素a传输至元素b的信息与图示有关时,箭头可能从元素a指向元素b。此单向箭头不暗指没有其他信息从元素b传输至元素a。此外,对于从元素a发送至元素b的信息,元素b可以向元素a发送对该信息的请求或接收对该信息的确认。术语子集不一定需要适当的子集。换言之,第一集合的第一子集可以与第一集合共存(等于第一集合)。

[0154]

在本技术中,包括以下定义,术语“模块”或术语“控制器”可以用术语“电路”代替。术语“模块”可以指代执行代码的处理器硬件(共享、专用或组)和存储由处理器硬件执行的代码的存储器硬件(共享、专用或组),可以是处理器硬件和存储器硬件的一部分或者可以包括处理器硬件和存储器硬件。

[0155]

模块可以包括一个或更多个接口电路。在一些示例中,一个或多个接口电路可以实现连接至局域网(lan)或无线个人局域网(wpan)的有线或无线接口。lan的示例是电气和电子工程师协会(ieee)标准802.11-2016(也称为wifi无线联网标准)和ieee标准802.3-2015(也称为ethernet有线联网标准)。wpan的示例是ieee标准802.15.4(包括来自zigbee联盟的zigbee标准)以及来自蓝牙特殊利益集团(sig)、蓝牙无线联网标准(包括蓝牙sig的核心规范版本3.0、4.0、4.1、4.2、5.0和5.1)。

[0156]

模块可以使用一个或多个接口电路与其他模块进行通信。尽管在本公开内容中模块可以被描绘为与其他模块直接进行逻辑通信,但是在各种实现方式中,模块可以实际上经由通信系统进行通信。通信系统包括物理和/或虚拟联网设备,例如集线器、交换机、路由器和网关。在一些实现方式中,通信系统连接至或穿越诸如因特网的广域网(wan)。例如,通信系统可以包括使用包括多协议标签交换(mpls)和虚拟专用网(vpn)的技术通过因特网或点对点租用线路彼此连接的多个lan。

[0157]

在各种实现方式中,模块的功能可以分布在经由通信系统连接的多个模块之间。例如,多个模块可以实现由负载平衡系统分配的相同功能。在另一示例中,模块的功能可以在服务器(也称为远程或云)模块与客户端(或用户)模块之间划分。例如,客户端模块可以包括在客户端设备上执行并与服务器模块进行网络通信的本机或web应用。

[0158]

如以上所使用的术语代码可以包括软件、固件和/或微代码,并且可以指代程序、

例程、功能、类、数据结构和/或对象。共享处理器硬件涵盖执行多个模块的一些或全部代码的单个微处理器。组处理器硬件涵盖与其他微处理器组合,执行一个或更多个模块的一些或全部代码的微处理器。对多个微处理器的引用涵盖离散管芯上的多个微处理器、单个管芯上的多个微处理器、单个微处理器的多个核、单个微处理器的多个线程或上述的组合。

[0159]

共享存储器硬件涵盖存储多个模块的一些或全部代码的单个存储器设备。组存储器硬件涵盖与其他存储器设备组合,存储一个或更多个模块的一些或全部代码的存储器设备。

[0160]

术语存储器硬件是术语计算机可读介质的子集。如本文所使用的术语计算机可读介质不涵盖传播通过介质(例如在载波上)的瞬时电信号或电磁信号;因此,术语计算机可读介质被认为是有形的和非暂态的。非暂态计算机可读介质的非限制性示例是非易失性存储器设备(例如闪存设备、可擦可编程只读存储器设备或掩码只读存储器设备)、易失性存储器设备(例如静态随机存取存储器设备或动态随机存取存储器设备)、磁存储介质(例如模拟或数字磁带或硬盘驱动器)以及光存储介质(例如cd、dvd或蓝光光碟)。

[0161]

本技术中描述的装置和方法可以由通过配置通用计算机以执行计算机程序中实施的一个或更多个特定功能而创建的专用计算机来部分或完全地实现。上述功能块和流程图元素用作软件规范,可以通过技术人员或程序员的例程工作将其转换为计算机程序。

[0162]

计算机程序包括处理器可执行指令,所述处理器可执行指令被存储在至少一个非暂态计算机可读介质上。计算机程序还可以包括或依赖于所存储的数据。计算机程序可以涵盖与专用计算机的硬件进行交互的基本输入/输出系统(bios)、与专用计算机的特定设备进行交互的设备驱动程序、一个或更多个操作系统、用户应用、后台服务、后台应用等。

[0163]

计算机程序可以包括:(i)待解析的描述性文本,例如html(超文本标记语言)、xml(可扩展标记语言)或json(javascript对象表示法);(ii)汇编代码;(iii)由编译器从源代码生成的目标代码;(iv)以供解释器执行的源代码;(v)由即时编译器编译和执行的源代码等。仅作为示例,源代码可以使用包括c、c++、c#、objective c、swift、haskell、go、sql、r、lisp、fortran、perl、pascal、curl、ocaml、html5(超文本标记语言第5版)、ada、asp(活动服务器页面)、php(php:超文本预处理器)、scala、eiffel、smalltalk、erlang、ruby、visuallua、matlab、simulink和的语言的语法编写。

[0164]

提供示例实施方式,使得本公开内容将是透彻的,并且将向本领域技术人员充分传达范围。阐述了许多具体细节,例如特定部件、设备和方法的示例,以提供对本公开内容的实施方式的透彻理解。对于本领域技术人员将显而易见的是,不需要采用具体细节,示例实施方式可以以许多不同的形式实施,并且都不应当被解释为限制本公开内容的范围。在一些示例实施方式中,未详细描述公知的过程、公知的设备结构和公知的技术。

[0165]

本文中所使用的术语仅是出于描述特定示例实施方式的目的,而不是旨在限制。如本文中所使用的,单数形式“一”、“一个”和“该”也可以旨在包括复数形式,除非上下文另有明确说明。术语“包括(comprises)”、“包括(comprising)”、“包含”和“具有”是包含性的,并因此指定存在所述特征、整数、步骤、操作、元素和/或部件,但不排除存在或添加一个或更多个其他特征、整数、步骤、操作、元件、部件和/或它们的组。除非特别标识为顺序执行,

否则本文中所述的方法步骤、过程和操作不应被解释为必然需要它们以所讨论或图示的特定顺序执行。还应理解,可以采用附加或替选步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1