一种增材用高抗冲击钛合金切割设备及其使用方法与流程

1.本发明涉及机械加工技术领域,具体为一种增材用高抗冲击钛合金切割设备及其使用方法。

背景技术:

2.钛合金指的是多种用钛与其他金属制成的合金金属。钛是20世纪50年代发展起来的一种重要的结构金属,钛合金强度高、耐蚀性好、耐热性高。20世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金。

3.70年代开发出一批耐蚀钛合金,80年代以来,耐蚀钛合金和高强钛合金得到进一步发展。钛合金主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。

4.市面上现有的切割装置在使用时存在以下几个缺点:1、无法将不同长度的钛合金进行固定,钛合金在切割时容易产生侧偏,影响切割效率;2、在切割时容易产生飞尘,长时间处于此环境中容易得“尘肺病”,危害工作人员生命健康。

技术实现要素:

5.本发明的目的在于提供一种增材用高抗冲击钛合金切割设备及其使用方法,以解决上述背景技术中提出的问题。

6.为解决上述技术问题,本发明提供如下技术方案:一种增材用高抗冲击钛合金切割设备,包括用于承接顶座的底座,所述顶座的内部设置有电磁滑轨,所述电磁滑轨的一侧连接有电磁滑块,所述电磁滑块的一端连接有切割增材用高抗冲击钛合金的切割组件,所述底座的内部设置有用于吸收钛合金切割粉尘的雾化组件,所述底座的上表面连接有用于增材用高抗冲击钛合金固定的夹持组件;所述雾化组件包括设置于底座内部的储水槽,所述储水槽的顶端开设有导液槽,所述导液槽的顶端连接有用于输送液态水的网板,所述网板设置于底座的上表面。

7.优选的,所述储水槽的内壁两侧设置有滑槽板,所述滑槽板的内部滑动连接有框板,所述框板的内部连接有滤框,所述滤框的内部连接有滤网,所述储水槽的底端设置有导出管,所述导出管的一侧连接有密封塞。

8.优选的,所述框板的两侧连接有外卡板,所述框板的内壁两侧连接有内卡板,所述外卡板与内卡板的横截面形状均为

ꢀ“

l”状。

9.优选的,所述滤框的两侧连接有嵌合板,所述嵌合板横截面形状为“l”状,且所述嵌合板与内卡板相互配合。

10.优选的,所述框板的一侧连接有挡板,所述挡板的两端连接有密封板。

11.优选的,所述储水槽的一侧连接有导管,所述导管的一侧设置有压力泵,所述压力泵的输出端连接有用于液态水导出的雾化管,所述雾化管设置于顶座的顶端。

12.优选的,所述夹持组件包括设置于底座上表面两侧的固定板,一侧所述固定板固

定于底座的上表面,另一侧所述固定板的底端连接有衔接杆,所述衔接杆的下表面连接有套筒,所述套筒的内部滑动连接有限位杆,所述限位杆设置于限位槽的内部,所述限位槽开设于底座的上表面,用于衔接杆的线性移动。

13.优选的,所述固定板的上表面一侧设置有转轴,所述转轴的一侧连接有盖板,所述盖板的下表面与固定板的上表面连接有胶垫,所述胶垫的一侧开设有用于钛合金放置的多组凹槽。

14.优选的,所述盖板的下表面一侧连接有卡合杆,所述卡合杆的一端设置有卡合齿,所述固定板的内部开设有卡槽,所述卡槽的内壁一侧连接有多组内扣齿。

15.一种增材用高抗冲击钛合金切割设备的使用方法,包括以下步骤:步骤(a)、将待切割的增材用高抗冲击钛合金一端放置于固定板上表面的凹槽位置;步骤(b)、盖合盖板,带动卡合杆底端的卡合齿,插接至卡槽之中,卡合齿与内扣齿相互连接阻碍,盖板卡合在固定板的上方,将钛合金夹持于胶垫的凹槽内侧;步骤(c)、移动另一侧固定板,带动衔接杆底端的套筒在限位槽内部限位杆外侧滑动至钛合金的另一端,重复步骤(b),完成钛合金位置的固定;步骤(d)、控制电磁滑轨一侧的电磁滑块移动,使得切割组件对钛合金进行切割;步骤(e)、控制压力泵运转,将储水槽内部的液态水通过导出管泵入雾化管喷薄至钛合金的表面,将钛合金切割时产生的粉尘吸附,透过底座表面网板的网眼导送至导液槽下方的滤网表面过滤,液态水与粉尘分离,收集至储水槽中,完成液态水的收集;步骤(f)、使用结束后,打开挡板,带动框板从滑槽板之中的滑出,将其内部的滤网从滤框之中取出,对滤网进行更换,而后将滤框两侧的嵌合板卡合至内卡板之中,完成挡板的复位。

16.与现有技术相比,本发明的有益效果是:1. 本发明通过设置的雾化组件,在钛合金切割的过程中,控制雾化管的朝向,启用压力泵,将储水槽内部的液态水通过雾化管喷薄钛合金的表面,减少钛合金在切割时产生的粉尘,使得液态水夹杂粉尘导送至滤网表面,将粉尘与液态水分离,液态水被收集至储水槽内部,完成液态水的二次利用,减少水资源的浪费,使用结束后,通过抽拉挡板,将滤网从储水槽内部取出,对滤网进行清理或者更换,确保滤网的滤尘效果。

17.2. 本发明通过设置的夹持组件,将带切割的增材用高抗冲击钛合金夹持固定在两侧固定板与盖板之间,使其被二者之间的胶垫夹持固定,胶垫为橡胶材料,能够增大钛合金与固定板、盖板之间的摩擦,提高钛合金的固定效果,防止其在切割时产生侧偏,提高切割效果,同时通过移动一侧的固定板, 调节两个固定板之间的距离,匹配不同长度的钛合金,提高了固定板对钛合金的夹持灵活性,提高使用效果。

附图说明

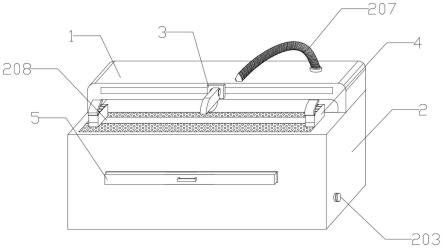

18.图1为本发明实施例的整体结构示意图;图2为本发明实施例的固定板结构示意图;图3为本发明实施例的剖面结构示意图;图4为本发明实施例的框板结构示意图;

图5为本发明实施例的滤框结构示意图;图6为本发明实施例的a处结构放大示意图。

19.图中:1、顶座;101、电磁滑轨;102、电磁滑块;2、底座;201、储水槽;202、导液槽;203、密封塞;204、导出管;205、压力泵;206、导管;207、雾化管;208、限位槽;3、切割组件;4、固定板;401、转轴;402、盖板;403、胶垫;404、凹槽;405、卡合杆;406、衔接杆;407、卡合齿;408、卡槽;409、内扣齿;410、套筒;411、限位杆;5、挡板;501、框板;502、外卡板;503、内卡板;504、密封板;505、滤框;506、嵌合板;507、滤网;508、滑槽板。

具体实施方式

20.为了便于解决现有的无法将不同长度的钛合金进行固定,钛合金在切割时容易产生侧偏,影响切割效率和在切割时容易产生飞尘,长时间处于此环境中容易得“尘肺病”,危害工作人员生命健康的问题,本发明提供了一种增材用高抗冲击钛合金切割设备及其使用方法。下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的发明仅仅是本发明一部分发明,而不是全部的发明。基于本发明中的发明,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他发明,都属于本发明保护的范围。

21.请参阅图1-6,本发明提供了一种增材用高抗冲击钛合金切割设备,包括用于承接顶座1的底座2,顶座1的内部设置有电磁滑轨101,电磁滑轨101的一侧连接有电磁滑块102,电磁滑块102的一端连接有切割增材用高抗冲击钛合金的切割组件3,底座2的内部设置有用于吸收钛合金切割粉尘的雾化组件,底座2的上表面连接有用于增材用高抗冲击钛合金固定的夹持组件;雾化组件包括设置于底座2内部的储水槽201,储水槽201的顶端开设有导液槽202,导液槽202的顶端连接有用于输送液态水的网板,网板设置于底座2的上表面。

22.进一步的储水槽201的内壁两侧设置有滑槽板508,滑槽板508的内部滑动连接有框板501,框板501的内部连接有滤框505,滤框505的内部连接有滤网507,储水槽201的底端设置有导出管204,导出管204的一侧连接有密封塞203,设置的密封塞203,防止液态水从储水槽201的内部溢出。

23.进一步的框板501的两侧连接有外卡板502,框板501的内壁两侧连接有内卡板503,外卡板502与内卡板503的横截面形状均为

ꢀ“

l”状,设置的“l”状外卡板502与内卡板503,便于框板501与滑槽板508、滤框505与框板501之间的连接。

24.进一步的滤框505的两侧连接有嵌合板506,嵌合板506横截面形状为“l”状,且嵌合板506与内卡板503相互配合,设置的“l”状嵌合板506,滤框505与内卡板503之间能够配合滑动。

25.进一步的框板501的一侧连接有挡板5,挡板5的两端连接有密封板504,通过设置的密封板504,增大挡板5与底座2之间的连接密封性,防止储水槽201内部的液态水溢出。

26.进一步的储水槽201的一侧连接有导管206,导管206的一侧设置有压力泵205,压力泵205的输出端连接有用于液态水导出的雾化管207,雾化管207设置于顶座1的顶端,通过设置的雾化管207,将储水槽201内部的液态水雾化泵出。

27.进一步的夹持组件包括设置于底座2上表面两侧的固定板4,一侧固定板4固定于

底座2的上表面,另一侧固定板4的底端连接有衔接杆406,衔接杆406的下表面连接有套筒410,套筒410的内部滑动连接有限位杆411,限位杆411设置于限位槽208的内部,限位槽208开设于底座2的上表面,用于衔接杆406的线性移动,通过设置的固定板4,将钛合金夹持固定。

28.进一步的固定板4的上表面一侧设置有转轴401,转轴401的一侧连接有盖板402,盖板402的下表面与固定板4的上表面连接有胶垫403,胶垫403的一侧开设有用于钛合金放置的多组凹槽404,设置的胶垫403,增大盖板402、固定板4和钛合金之间的摩擦力。

29.进一步的盖板402的下表面一侧连接有卡合杆405,卡合杆405的一端设置有卡合齿407,固定板4的内部开设有卡槽408,卡槽408的内壁一侧连接有多组内扣齿409,设置的多组内扣齿409,将卡合杆405底端的卡合齿407卡合固定。

30.一种增材用高抗冲击钛合金切割设备的使用方法,包括以下步骤:步骤(a)、将待切割的增材用高抗冲击钛合金一端放置于固定板4上表面的凹槽404位置,先将增材用高抗冲击钛合金的一侧固定,利于后续的定位;步骤(b)、盖合盖板402,带动卡合杆405底端的卡合齿407,插接至卡槽408之中,卡合齿407与内扣齿409相互连接阻碍,盖板402卡合在固定板4的上方,将钛合金夹持于胶垫403的凹槽404内侧,通过胶垫403,增大增材用高抗冲击钛合金与盖板402、固定板4之间的摩擦力,确保固定效果;步骤(c)、移动另一侧固定板4,带动衔接杆406底端的套筒410在限位槽208内部限位杆411外侧滑动至钛合金的另一端,重复步骤(b),完成钛合金位置的固定,移动另一侧固定板4,灵活调节固定板4之间的距离,确保夹持效果;步骤(d)、控制电磁滑轨101一侧的电磁滑块102移动,使得切割组件3对钛合金进行切割,控制电磁滑块102带动切割组件3移动,调节钛合金的切割位置;步骤(e)、控制压力泵205运转,将储水槽201内部的液态水通过导出管204泵入雾化管207喷薄至钛合金的表面,将钛合金切割时产生的粉尘吸附,透过底座2表面网板的网眼导送至导液槽202下方的滤网507表面过滤,液态水与粉尘分离,收集至储水槽201中,完成液态水的收集,重新收集利用后的液态水,减少液态水资源的浪费;步骤(f)、使用结束后,打开挡板5,带动框板501从滑槽板508之中的滑出,将其内部的滤网507从滤框505之中取出,对滤网507进行更换,而后将滤框505两侧的嵌合板506卡合至内卡板503之中,完成挡板5的复位,更换或清理滤网507,确保粉尘的滤出效果,防止粉尘堵塞雾化管207。

31.本发明的一种增材用高抗冲击钛合金切割设备及其使用方法,具有以下优点:1.本发明通过设置的雾化组件,在钛合金切割的过程中,控制雾化管的朝向,启用压力泵,将储水槽内部的液态水通过雾化管喷薄钛合金的表面,减少钛合金在切割时产生的粉尘,使得液态水夹杂粉尘导送至滤网表面,将粉尘与液态水分离,液态水被收集至储水槽内部,完成液态水的二次利用,减少水资源的浪费,使用结束后,通过抽拉挡板,将滤网从储水槽内部取出,对滤网进行清理或者更换,确保滤网的滤尘效果。

32.2.本发明通过设置的夹持组件,将带切割的增材用高抗冲击钛合金夹持固定在两侧固定板与盖板之间,使其被二者之间的胶垫夹持固定,胶垫为橡胶材料,能够增大钛合金与固定板、盖板之间的摩擦,提高钛合金的固定效果,防止其在切割时产生侧偏,提高切割

效果,同时通过移动一侧的固定板, 调节两个固定板之间的距离,匹配不同长度的钛合金,提高了固定板对钛合金的夹持灵活性,提高使用效果。

33.尽管已经示出和描述了本发明的发明,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些发明进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1