不锈钢层状复合材料的制备方法及不锈钢层状复合材料与流程

1.本技术涉及金属材料加工的技术领域,更具体地说,它涉及一种不锈钢层状复合材料的制备方法及不锈钢层状复合材料。

背景技术:

2.将物理性质和化学性质不同的异种金属材料复合成层状复合材料,既可保留每种材料层各自的性能特点,又能通过复合效应获得一些新的性能,从而满足不同应用的需要。

3.目前,相关技术中金属复合材料的制造方法主要有爆炸复合及热轧复合。爆炸复合是利用爆炸所产生的高能量高压力来达到复合的目的,只能单张生产,难以进行规模批量生产。热轧法是将基材和复材表面加工后叠加在一起,周圈焊接,抽真空,密封好两层板的界面,防止表面氧化,然后送入加热炉中加热,达到一定的温度后进行热轧,使两种金属复合一起,成为热轧复合板。但是,热轧法加工工艺复杂,工序长,且也难以进行规模批量生产。

4.基于目前金属复合材料的生产现状,研究出一种可实现规模批量生产的不锈钢层状复合材料的制备方法具有十分重要意义。

技术实现要素:

5.为了提高不锈钢层状复合材料的生产效率,使不锈钢层状复合材料生产可批量化进行,本技术提供一种不锈钢层状复合材料的制备方法及不锈钢层状复合材料。

6.第一方面,本技术提供一种不锈钢层状复合材料的制备方法,采用如下的技术方案:一种不锈钢层状复合材料的制备方法,包括如下步骤:(一)钎料制备;向cusialti钎料粉末中加入sic颗粒和粘结剂,混合搅拌后,压平,烘干,随后轧制成厚度为50~100μm的薄片,加热保温定型,后冷却,得到钎料片;(二)表面处理;对不锈钢基材、钎料片和复材表面进行清洗,吹干后打磨,得到表面处理后的不锈钢基材、钎料片和复材;(三)真空钎焊;将表面处理后的不锈钢基材、钎料片和复材叠放,由上至下依次为复材、钎料片、不锈钢基材,在温度为1050~1100℃的条件下保温钎焊,冷却降温,即得不锈钢层状复合材料。

7.通过采用上述技术方案,将金属零件的钎焊技术应用于不锈钢基材与复材的复合,相比于相关技术中的爆炸法和热轧法,工艺较为简单,工序较短,可实现大规模的工业化生产,大大提高了不锈钢层状复合材料的生产效率。

8.此外,本技术在制备钎料时,选用cusialti钎料粉末作为基料,添加具有良好的高

温强度、低的热膨胀系数、优良的耐腐蚀性能和耐磨损性能的sic颗粒作为增强材料,进一步提高了不锈钢层状复合材料的力学性能。并且,在制备钎料时,可集中大批量制备钎料片,制备出的钎料片可根据实际需要剪切成大小不同的钎料片,以适用于不同宽度规格的层状复合材料,使用方便。

9.在实施本技术技术方案的过程中,发明人还发现:当钎料片的厚度小于50μm时,不锈钢基材与复材之间不能有效复合,复合强度较低;当钎料片的厚度大于100μm时,随着钎料片厚度的增加,不锈钢基材与复材之间的复合强度变化不再明显。

10.在1050~1100℃的温度下,cusialti与sic之间具有较好的润湿性能,并且在此温度下,二者对不锈钢基材及复材也可起到较好的润湿效果,从而提高了层状复合材料的复合强度。

11.优选的,步骤(一)中,cusialti钎料粉末与sic颗粒的重量比为(80~95):(5~20)。

12.通过采用上述技术方案,当cusialti钎料粉末与sic颗粒在上述范围内复配时,可明显提高钎料片的钎焊效果,提高不锈钢基材与复材之间的复合强度。

13.优选的,步骤(一)中,粘结剂的加入量占cusialti钎料粉末与sic颗粒总重量的5~10%。

14.通过采用上述技术方案,当胶黏剂的用量在上述范围时,可提高cusialti钎料粉末与sic颗粒间的复合牢度,且不会对钎料片的润湿效果产生影响。

15.优选的,步骤(一)中,cusialti钎料粉末中,按重量百分比计算,si含量3%,al含量2%,ti含量1~4%,余量为cu。

16.通过采用上述技术方案,cusialti中ti的含量可对cusialti与sic之间和钎料片与不锈钢基材、复材之间的润湿效果产生影响,当ti含量在1~4%时,润湿效果较佳。

17.优选的,步骤(一)中,cusialti钎料粉末中,按重量百分比计算,si含量3%,al含量2%,ti含量3~4%,余量为cu。

18.通过采用上述技术方案,通过优化cusialti中ti的含量,从而进一步提高了cusialti与sic之间和钎料片与不锈钢基材、复材之间的润湿效果。

19.优选的,步骤(二)中,对不锈钢基材、钎料片和复材表面进行清洗的具体步骤为:先使用的清洗剂a对不锈钢基材、钎料片和复材的表面进行清洗,随后再使用清洗剂b对不锈钢基材、钎料片和复材的表面进行清洗;按重量份数计算,清洗液a由20~50份的草酸、10~20份的柠檬酸、15~30份的磷酸二氢钠、3~5份的普鲁兰多糖、40~60份的乙醇和200~300份的水混合而成;清洗剂b为温度为60~80℃的热水。

20.通过采用上述技术方案,清洗液a的组分中不含硝酸等强腐蚀性酸,可减少对基材与复材表面带来的腐蚀,并且,普鲁兰多糖作为非离子型水溶性粘制多糖,不仅可以将层状材料表面的残余物吸附去除,还能有效降低清洗液中侵蚀性离子的传质速率,进一步减少过度腐蚀的情况发生。

21.优选的,步骤(二)中,打磨指的是依次用200目、400目、600目的砂纸进行打磨。

22.优选的,步骤(三)中,在升温至1050~1100℃的过程中,当温度≤500℃时,升温速率为20~50℃/min;当温度>500℃而≤1000℃时,升温速率为10~20℃/min,当温度>

1000℃时,升温速率为5~10℃/min。

23.通过采用上述技术方案,真空焊接时,在上述梯度范围内升温,可使基材与复材的受热更加均匀,有效减少骤热产生的应力而引起变形的情况发生,并尽可能使钎料片熔化时基材与复材接触面与外部的温度保持一致,充分发挥润湿与毛细现象效果。

24.优选的,步骤(三)中,冷却降温过程的降温速率为5~10℃/min。

25.通过采用上述技术方案,在降温时以5~10℃/min的速率缓慢降温,可减少因温度骤降而对层状复合材料的强度带来的影响,减少变形、裂缝的情况发生。

26.第二方面,本技术提供一种不锈钢层状复合材料,该不锈钢层状复合材料由上述任一种不锈钢层状复合材料的制备方法制备获得。

27.通过采用上述技术方案,该不锈钢层状复合材料同时具备不锈钢基材和复材的性能特点,且基材与复材之间具有较好的复合强度,可满足本领域中的应用。

28.综上所述,本技术至少具有以下有益效果:本技术将金属零件的钎焊技术应用于不锈钢基材与复材的复合,简化了不锈钢层状复合材料的生产工艺,使不锈钢层状复合材料可实现大规模生产,明显提高了不锈钢层状材料的生产效率。

29.此外,本技术通过向cusialti钎料粉末中加入增强材料sic颗粒,大大提高了钎料的力学性能,提高了不锈钢基材与复材之间的复合强度。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量0.5%,cu含量94.5%;cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量1%,cu含量94%;cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量3%,cu含量92%;cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量3.5%,cu含量91.5%;cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量4%,cu含量91%;sic颗粒粒径为0.5-1mm,纯度99.5%。

32.性能检测对下列实施例及对比例中最终所得的层状复合材料进行性能检测试验,试验参照gb/t 8165-2008《不锈钢复合钢板和钢带》中的方法,测试层状复合材料的结合率(%)和界面抗剪切强度(mpa)。

33.实施例及对比例实施例1一种不锈钢层状复合材料的制备方法,包括如下步骤:

(一)钎料制备;向cusialti钎料粉末中加入sic颗粒和粘结剂,在300rpm条件下搅拌2h,压平,自然烘干,随后轧制成厚度为50μm的薄片,加热至600℃保温定型8h,后自然冷却,得到钎料片;其中,cusialti钎料粉末,按重量百分比计算:si含量3%,al含量2%,ti含量0.5%,cu含量94.5%;sic颗粒粒径为0.5-1mm,纯度99.5%;粘结剂是硝化纤维与乙酸辛酯按重量比1:1机械混合而得的混合物;cusialti钎料粉末、sic颗粒和粘结剂的添加量如下表1所示;(二)表面处理;对不锈钢基材、钎料片和复材表面进行清洗,吹干后打磨,得到表面处理后的不锈钢基材、钎料片和复材;其中,清洗指的是使用丙酮对不锈钢基材、钎料片和复材表面进行清洗;打磨指的是使用600目的砂纸打磨10min;不锈钢基材为304不锈钢;复材为硬质合金yg6c。

34.(三)真空钎焊;将表面处理后的不锈钢基材、钎料片和复材叠放,由上至下依次为复材、钎料片、不锈钢基材,在压强为2.5

×

10-3

pa、温度为1050℃的条件下,保温8min,冷却降温,即得不锈钢层状复合材料;其中,步骤(三)中全过程升温速率为50℃/min;降温为20℃/min。

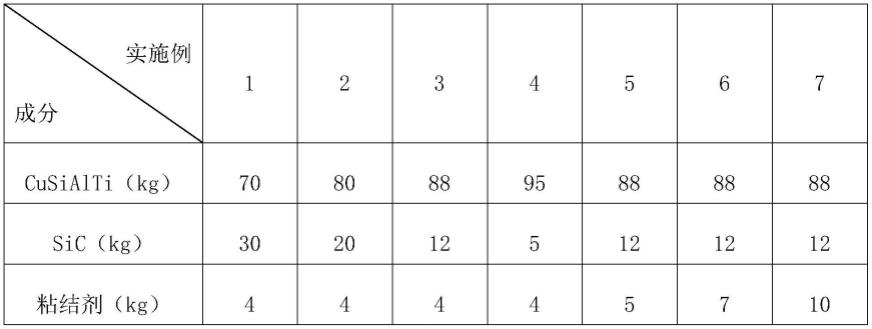

35.实施例2-7一种不锈钢层状复合材料的制备方法,与实施例1的不同之处在于,cusialti钎料粉末、sic颗粒和粘结剂的添加量如下表1所示。

36.表1按照gb/t 8165-2008中规定的方法,对实施例1-7所得不锈钢层状复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果如表2所示。此外,以通过爆炸复合得到的复合材料作为对比例1;以通过热轧复合得到的复合材料作为对比例2,对比例1和对比例2中基材均为304不锈钢,复材均为硬质合金yg6c。

37.表2通过分析实施例1-7中的制备方法可知,无论是步骤(一)钎料制备,还是步骤(二)表面处理,亦或是步骤(三)真空钎焊,这些过程均可大规模连续化生产,相比于相关技术中的爆炸法和热轧法而言,本实施例中的制备方法不仅简化了工艺步骤,还实现了连续化生产,明显提高了生产效率。

38.进一步的,由表2数据可知,实施例1-7中制备所得的不锈钢层状复合材料均具有较高的结合率,可达98.3%及以上,略高于对比例1和对比例2中复合材料的结合率。此外,实施例1-7中所得的不锈钢层状复合材料的界面抗剪切强度也明显高于对比例1和对比例2中的相关数值。

39.综上所述,本技术的不锈钢层状复合材料的制备方法,不仅可提高生产效率,实现大规模批量化生产,还可进一步提高层状复合材料的复合效果。

40.实施例8-9一种不锈钢层状复合材料的制备方法,与实施例6的不同之处在于,步骤(一)中,轧制薄片的厚度不同,具体如表3所示。

41.对比例3-4一种复合材料的制备方法,与实施例6的不同之处在于,步骤(一)中,轧制薄片的厚度不同,具体如表3所示。

42.此外,按照gb/t 8165-2008中规定的方法,对实施例8-9所得不锈钢层状复合材料

和对比例3-4所得复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果计入下表3。

43.表3由上表数据可知,实施例8和实施例9的不锈钢层状复合材料更高的结合率和更高的界面抗剪切强度。而对比例3中,钎料片的厚度为40μm,最终所得复合材料的结合率和界面抗剪切强度相较于实施例6而言均有不同程度的降低。对比例4中,钎料片的厚度为120μm,虽然最终所得复合材料的结合率和界面抗剪切强度均相较于实施例6有所提升,但提升不明显。

44.实施例10-11一种不锈钢层状复合材料的制备方法,与实施例8的不同之处在于,步骤(三)中,钎焊温度不同,具体如表4所示。

45.对比例5-6一种复合材料的制备方法,与实施例8的不同之处在于,步骤(三)中,钎焊温度不同,具体如表4所示。

46.此外,按照gb/t 8165-2008中规定的方法,对实施例10-11所得不锈钢层状复合材料和对比例5-6所得复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果计入下表4。

47.表4由上表数据可知,相比于实施例8,实施例10和实施例11的不锈钢层状复合材料更高的结合率和更高的界面抗剪切强度,而对比例5和对比例6所得的复合材料的结合率和界面抗剪切强度均有不同程度的降低。由此表明了,钎焊的温度在1050~1100℃的范围内,所

得层状复合材料具有更好的复合强度。

48.实施例12-15一种不锈钢层状复合材料的制备方法,与实施例10的不同之处在于,cusialti钎料粉末中各元素组成不同,具体如表5所示。

49.此外,按照gb/t 8165-2008中规定的方法,对实施例12-15所得不锈钢层状复合材料和对比例5-6所得复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果计入下表5。

[0050]50.表5由上表数据可知,实施例12-15中所得不锈钢层状复合材料相比于实施例10而言,具有更好的结合率和更高的界面抗剪切强度,特别是实施例14中所得的复合材料,其结合率可达99.1%,界面抗剪切强度可达371mpa。由此表明了,通过优化cusialti中ti的含量,可进一步提高基材与复材之间的复合效果,当cusialti中ti含量为1~4%时,所得层状复合材料的复合效果较优。当cusialti中ti含量为3~4%时,所得层状复合材料具有更好的结合率和界面抗剪切强度。

[0051]

在实施本技术技术方案的过程中,发明人发现由20~50份的草酸、10~20份的柠檬酸、15~30份的磷酸二氢钠、3~5份的普鲁兰多糖、40~60份的乙醇和200~300份的水混合而成的清洗液a可提高对不锈钢基材、钎料片和复材表面的清洗效果。并且,先使用清洗液a进行一次清洗后,再使用60~80℃的热水进行二次清洗,可更进一步提高表面处理效果。由此,发明人在实施例14的基础上,通过改变步骤(二)中的清洗步骤,得到了下述实施例。

[0052]

值得指出的是,清洗液a中草酸、柠檬酸、磷酸二氢钠、普鲁兰多糖、乙醇和水的用

量可在上述范围内进行调整,所得清洗液a对不锈钢基材、钎料片和复材表面的清洗效果区别不明显,因此仅以实施例16中的用量为例进行说明。此外,清洗液b中热水的温度在60~80℃的范围内也可任意调整,同样仅以实施例16为例进行说明。

[0053]

实施例16一种不锈钢层状复合材料的制备方法,与实施例14的不同之处在于,步骤(二)中的清洗步骤指的是:先使用的清洗剂a对不锈钢基材、钎料片和复材的表面进行清洗,随后再使用清洗剂b对不锈钢基材、钎料片和复材的表面进行清洗。

[0054]

其中,清洗液a由30kg草酸、15kg柠檬酸、20kg磷酸二氢钠、4kg普鲁兰多糖、50kg乙醇和250kg水机械混合而成;清洗液b为80℃的热水。

[0055]

实施例17一种不锈钢层状复合材料的制备方法,与实施例16的不同之处在于,步骤(二)中,打磨指的是依次用200目、400目、600目的砂纸进行打磨,每种砂纸打磨5min。

[0056]

按照gb/t 8165-2008中规定的方法,对实施例16-17所得不锈钢层状复合材料和对比例5-6所得复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果计入下表6。

[0057]

表6由上表数据可知,实施例16和实施例17中所得的层状复合材料相比于实施例14而言,结合率均有所提高。由此表明了,实施例16中的清洗方法和实施例17中的打磨方法,均可提高基材与复材的结合率。

[0058]

在实施本技术技术方案的过程中,发明人还发现,步骤(三)真空钎焊的过程中,升温速率和降温速率会对基材与复材的复合情况产生影响。具体体现在:升温时若出现骤热,基材和/或复材会发生形变,大大降低了基材与复材的复合强度;降温时若出线温度骤降,也会使基材和/或复材发生形变,甚至出现裂缝。而升温时,采用梯度升温,不仅可很好的解决上述情况,还可进一步提高基材与复材的复合强度;在降温时,以一定的速率缓慢降温,可有效减少型材的变形和开裂现象。由此,发明人在实施例17的基础上,通过调整步骤(三)中的升温过程和降温过程,得到了下述实施例18-23。

[0059]

实施例18-20一种不锈钢层状复合材料的制备方法,与实施例17的不同之处在于,步骤(三)中的升温过程不同,具体如表7所示。

[0060][0060]

表7实施例21-23一种不锈钢层状复合材料的制备方法,与实施例17的不同之处在于,步骤(三)中的升温过程与实施例19一致,降温过程的降温速率如表8所示。

[0061]

表8按照gb/t 8165-2008中规定的方法,对实施例18-23所得不锈钢层状复合材料和对比例5-6所得复合材料进行试验,测试其结合率(%)和界面抗剪切强度(mpa),结果计入下表9。

[0062][0062]

表9由上表数据可知,相比于实施例17,实施例18-20所得的层状复合材料具有更高的结合率和更高的界面抗剪切强度。同样的,相比于实施例19而言,实施例21-23所得的层状复合材料也具有更高的结合率和更高的界面抗剪切强度。由此表明了,在真空钎焊的过程中,升温速率和降温速率会对基材与复材的复合情况产生影响。升温时,采用梯度升温,在降温时,以一定的速率缓慢降温,均可有效提高基材与复材的复合强度,提高结合率和界面抗剪切强度。

[0063]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1