一种用于热冲压成形的拼焊零件制造方法与流程

1.本发明涉及一种用于热冲压成形的拼焊零件制造方法。

背景技术:

2.随着汽车行业节能环保以及强量化的迫切需求,用于安全结构件的热冲压成形钢材料应用越来越广泛。激光拼焊方法根据车身设计的强度和刚度要求,能够将不同厚度、不同材质甚至不同表面状态的钢板焊接在一起,然后进行整体冲压,从而实现降低成本、轻量化和安全性目的。

3.目前,用于激光拼焊热冲压成形的零件材料可以是带镀层或不带涂层,其中,使用不带涂层的材料(俗称裸板)制作的零件,存在热成型过程中高温氧化的问题,后续需要进一步进行抛丸处理,工序繁琐,工作环境恶劣,且由于没有镀层保护,耐腐蚀较差,难以满足合资品牌汽车主机厂要求。

4.在现有技术中,带涂层的热成型钢板一般是在热浸方法中被施加到钢基质上的alsi层,具有在20μm至40μm的范围中的层厚。铝硅镀层热成形材料可有效避免热冲压过程的表面氧化,减少抛丸工序及抛丸工序对零件精度的影响,同时具有优异的防腐性能;但在激光拼焊过程中,铝硅镀层影响焊缝性能,这是因为al-si预镀层在激光拼焊过程中可熔入焊缝,形成fe-al金属间化合物,导致诱发裂纹,焊缝失效,因此需要在焊接前使用激光去除表面镀层后再进行焊接,焊缝区域的耐蚀性受到一定影响。同时,铝硅镀层热成型钢材料价格昂贵,且其激光焊接工艺具有专利保护,极大地限制了该类型零件的广泛应用。另一方面,由于aisi镀层厚度较厚,会阻碍钢种h2释放,导致铝硅镀层热成型钢存在一定的氢脆问题,引发延迟断裂风险。

5.发明专利申请公布号cn112334266a,公开了一种钢板、拼焊坯料、热压成型品、钢管、中空状淬火成型品及钢板的制造方法。该发明是为解决带镀层的热成型钢板焊接位置疲劳强度不佳,耐蚀性不足的问题,需预先使用激光照射焊接部位以去除部分镀层漏出裸露的基板后再进行焊接。尽管该专利通过控制焊接位置镀层以及镀层和基板之间的r角来避免镀层成分在焊接过程中熔入焊缝,影响焊缝疲劳强度。该方法使用带镀层热成型钢原料,经过激光去镀层后再进行焊接作业,操作繁琐,且镀层r角在实际生产过程难以控制。

6.发明专利申请公布号cn 111360156 a,公开了一种激光拼焊板、激光拼焊板热成型部件及其制备方法。该发明申请提供了一种拼焊板能够将两块或者多块厚度或强度的镀层钢板经过激光拼焊技术焊接连接技术。该方法使用铝硅镀层热成型钢原料,经过激光拼焊焊接在一起,该方法不能避免因镀层熔融导致焊缝的失效问题。

7.发明专利申请公布号cn112455024a,公开了一种激光拼焊预镀层钢板及其热冲压成形构件。该发明申请通过控制基体钢板的成分和厚度及其预镀层厚度来控制焊缝的成分,使得在激光焊接期间不需要利用额外的辅助手段,从而改善焊缝性能。但方法中,为了获得较好的焊缝力学性能,对预镀层总厚度、基体钢板的厚度、mn含量、c含量及al含量都有限制,因此该方法限制了其使用范围。

8.发明专利申请公开号cn111334775a,公开了一种制造热成型且压硬化的钢板构件用的钢基质及热成型方法。为了改善常规al-si镀层对热成型钢基板造成的氢脆问题,该方法提供了使用pvd方法代替常规热浸镀钢卷的方法,同时将al-si镀层替换成较薄的其他合金镀层,并进行裁剪和热冲压。但该方法中,使用pvd方式在连续的钢卷上施加防氧化镀层的方法,需要连续的pvd产线,该产线技术复杂,投资巨大,现阶段难以形成完整的工业化生产规模。

9.

技术实现要素:

针对现有alsi镀层热成型钢因存在焊接、氢致延迟断裂等问题导致其使用受到限制的现状,本发明提供了一种用于热冲压成形的拼焊零件制造方法。

10.为达到上述目的,本发明提供的技术方案为:一种用于热冲压成形的拼焊零件制造方法,包含以下步骤:(1)对不同厚度、不同材质的裸板进行切割落料,形成单独的料片;(2)将料片拼焊在一起形成拼焊零件;(3)对拼焊零件进行表面清理和处理;(4)使用真空物理气相沉积镀(pvd)工艺将防氧化镀层施加到预处理后的拼焊零件上,形成防氧化薄膜;(5)将施加镀层的拼焊零件加热至奥氏体化温度以上;(6)将加热好的拼焊零件放入模具中,进行热冲压成形。

11.进一步地,本发明步骤(4)中,为了改善防钢基体与防氧化镀层的粘附性,防氧化镀层可以是一种或多种镀层叠加在一起,并经过扩散处理。在施加防氧化镀层前,对拼焊零件表面进行清洗。

12.进一步地,本发明步骤(4)所述真空沉积镀工艺具体为真空蒸发镀。

13.进一步地,本发明步骤(4)所述拼焊零件的预处理方法包括为对钢基体表面实施预热、表面离子活化等。

14.进一步地,本发明步骤(4)所述防氧化薄膜厚度为0.1μm-10μm。

15.进一步地,本发明步骤(4)所述防氧化薄膜镀层元素可以包含al、ti、mg、zn、cu、ni、mn、si、n、c中的一种或多种;形成的防氧化薄膜可耐900℃以上高温,在900℃以上不会熔化,可有效保护基板不被氧化,表面无氧化铁皮,脱碳、结垢现象,同时具有一定的耐腐蚀功能。

16.进一步地,本发明步骤(1)所述裸板为含硼钢,所述含硼钢含有微量强化元素nb、ti、v、cr、mo的一种或多种。

17.进一步地,本发明步骤(1)所述裸板为22mnb5或34mnb5。

18.进一步地,本发明步骤(1)所述裸板的材料为厚度恒定的材料或者具有可变板厚的材料。

19.进一步地,本发明步骤(3)所述表面清理包括物理清洗和或化学清洗。物理化学清洗方式包括但不限于碱洗、酸洗、刷辊刷洗、电解清洗、超声波清洗、漂洗等,从而去除基板表面的油脂和固体颗粒物。

20.本发明提供的用于热冲压成形的拼焊零件制造方法,先使用不带镀层的热成型钢板材裁剪后焊接成一体式拼焊零件,再使用真空沉积镀(pvd)的方法对拼焊零件进行整体

涂镀处理,然后再对经过涂镀处理的一体式拼焊零件进行热冲压成形。

21.与现有技术相比,本发明提供的技术方案具有以下技术效果:1)本发明提供的方法应用广泛,大多数钢企都可以生产不含镀层的热成型基板钢卷材料,材料来源广泛,成本低廉。

22.2)本发明采用拼焊后再进行整体涂镀处理的方式,焊缝耐腐蚀好;3)免去了激光拼焊热成形钢焊接时需要除镀层的限制;4)避免了铝硅镀层钢在加热炉中对炉底辊的污染;5)单张零件镀膜机组相比大型连续镀铝硅带钢机组或卷对卷连续pvd机组投资小,生产灵活。

23.6)防腐蚀性镀层厚度较常规alsi镀层薄,利于h2从钢基体中释放扩散,减轻热成型钢零件的氢致延迟断裂风险。

附图说明

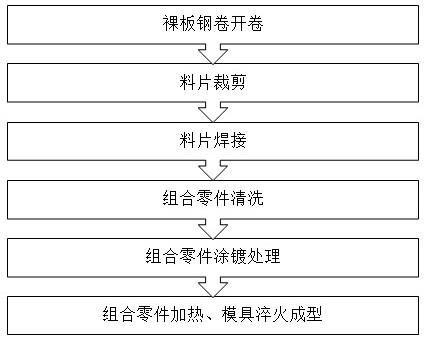

24.图1为本发明提供的用于热冲压成形的拼焊零件制造方法的流程示意图。

25.图2为实施例1提供的用于热冲压成形的拼焊零件示意图。

具体实施方式

26.下面将参考示例性实施例来更详细地描述本发明。以下实施例或实验数据旨在示例性地说明本发明,本领域的技术人员应该清楚的是本发明不限于这些实施例或实验数据。

27.实施例1-7实施例1-7提供了一种用于热冲压成形的拼焊零件制造方法,其工艺流程见图1,具体包括以下步骤:(1)对不同厚度、不同材质的不含镀层热成型钢板进行切割落料,形成单独的料片。如图2所示:b柱加强板1的厚度为1.8mm,材质为34mnb5,门槛加强板2的厚度为1.4mm,材质为22mnb5,a柱上边梁加强板3的厚度为1.3mm,材质为22mnb5,a柱加强板4的厚度为1.3mm,材质为22mnb5。

28.(2)将b柱加强板1,门槛加强板2,a柱上边梁加强板3,a柱加强板4,使用激光焊接方式拼焊在一起形成拼焊零件。

29.(3)对拼焊在一起的一体式零件进行表面清理和处理,具体为使用15%naoh碱性脱脂剂对表面进行刷洗,电解清洗,超声波清洗,再进行漂洗和烘干,以去除基板表面的油污、锈迹、固体颗粒污染物。

30.(4)对清洗后的一体式零件进行预处理,在真空环境中,使用反射磁控溅射发生器向零件表面发射氩等离子,进行表面预热和活化处理,预热温度300

±

50℃,具体见表1;然后通过真空气相沉积工艺依次将表2中的材料分别沉积到一体式拼焊零件表面上,获得表2中所示总厚度的多层抗氧化金属薄膜。

31.表1 各实施例部分工艺参数

表2 各实施例防氧化薄膜成分及厚度(5)将施加镀层的拼焊零件加热至奥氏体化温度以上30-50℃,具体温度见表1;(6)将加热好的拼焊零件放入模具中,进行热冲压淬火成形,最终获得马氏体组织的一体式门环零件,其抗拉强度可达到1500mpa-1800mpa,具体见表3,同时具有良好的焊缝强度和焊缝耐蚀性能。

32.表3 各实施例钢板性能

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1