一种数控机床宽口径加工联动设备及其制备方法与流程

1.本发明涉及机械加工技术领域,尤其涉及一种数控机床宽口径加工联动设备及其制备方法。

背景技术:

2.根据军工、航天技术发展的趋势和需要及用户的要求,针对导弹战斗部内部菱形半预制破片的进行加工,需要对宽深长圆柱工件进行加工,并生成圆形导流槽。

3.现有的加工设备对宽深长圆柱工件进行加工定位不精确,且加工效率较慢。

技术实现要素:

4.本发明的目的在于提供一种数控机床宽口径加工联动设备及其制备方法,解决了加工设备对宽深长圆柱工件进行加工定位不精确,且加工效率较慢的技术问题。

5.为实现上述目的,本发明提供了一种数控机床宽口径加工联动设备,包括机架、滑动底座、旋转卡盘、第一导向轨和侧铣头,所述滑动底座设置于所述机架的底部,所述旋转卡盘设置于所述滑动底座的上方,所述第一导向轨设于所述机架的顶端,所述旋转卡盘与所述第一导向轨滑动连接,并位于所述滑动底座的上方;所述滑动底座包括底板、第二导向轨、第一板体、第三导向轨和第二板体,所述第二导向轨设置于所述底板的上方,所述第一板体与所述第二导向轨滑动连接,并位于所述第二导向轨的上方,所述第三导向轨设置于所述第一板体的顶端,所述第二板体与所述第三导向轨滑动连接,并位于所述第三导向轨的上方,所述旋转卡盘与所述第二板体固定连接,并位于所述第二板体的上方,所述第二导向轨与所述第三导向轨的传输方向相互垂直。

6.其中,所述旋转卡盘包括三爪卡盘和驱动箱,所述驱动箱与所述第二板体固定连接,并位于所述第二板体的上方,所述三爪卡盘设置于所述驱动箱的上方。

7.其中,所述驱动箱包括箱体、伺服电机、第一锥齿轮、第二锥齿轮和连接杆,所述箱体与所述第二板体固定连接,并位于所述第二板体的上方,所述伺服电机设置于所述箱体的外侧,所述第一锥齿轮与所述伺服电机的输出端转动连接,并位于所述箱体的内部,所述连接杆与所述三爪卡盘固定连接,并位于所述三爪卡盘固定连接,并位于所述三爪卡盘的下方,且位于所述箱体的内部,所述第二锥齿轮与所述连接杆固定连接,并与所述第一锥齿轮啮合。

8.其中,所述第一导向轨包括第一气缸和导向杆,所述第一气缸设置于所述机架的一侧,所述导向杆分别设置于所述第一气缸的两侧,所述侧铣头与所述第一气缸的输出端活动连接,并分别与两个所述导向杆滑动连接,且位于所述三爪卡盘的上方。

9.其中,所述数控机床宽口径加工联动设备还包括换刀座,所述换刀座设置于所述第二板体的上方,且位于所述三爪卡盘的一侧。

10.其中,所述换刀座包括架体和连接块,所述连接块与所述架体拆卸连接,并位于所述架体的上方,所述连接块的顶端设置有卡合槽。

11.本发明还提供一种应用于上述所述的数控机床宽口径加工联动设备制备宽深长圆柱工件的方法,包括如下步骤:

12.通过所述三爪卡盘将宽深长圆柱工件夹持,所述第二导向轨调节y轴位置,所述第三导向轨调节x轴位置,将宽深长圆柱工件进行初始定位;

13.完成初始定位后,所述侧铣头启动,对宽深长圆柱工件的进行加工;

14.加工过程中,所述第一导向轨调节所述侧铣头的高度,所述驱动箱带动宽深长圆柱工件旋转,加工宽深长圆柱工件的不同位置,从而完成加工。

15.本发明的一种数控机床宽口径加工联动设备及其制备方法,通过所述第二导向轨调节y轴位置,所述第三导向轨调节x轴位置,从而改变工件的水平位置,所述旋转卡盘对工件进行夹持,并调节工件的旋转角度,所述第一导向轨调节所述侧铣头的高度,从而加工工件的不同位置,通过上述结构,形成整合性加工设备,四轴联动使得加工效率和加工精度提高,满足此菱形半预制破片的加工。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

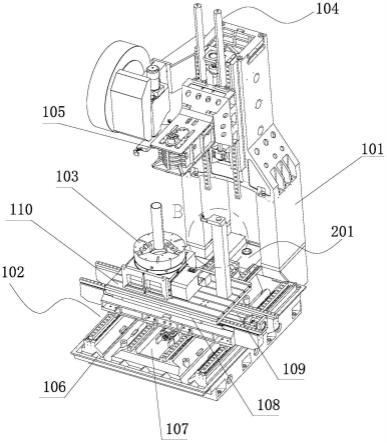

17.图1是本发明第一实施例的整体的结构示意图。

18.图2是本发明第一实施例的a处的局部放大图。

19.图3是本发明第一实施例的旋转卡盘的剖视图。

20.图4是本发明第二实施例的整体的结构示意图。

21.图5是本发明第二实施例的b处的局部放大图。

22.图6是本发明第三实施例的安全阶梯的结构示意图。

23.图7是本发明提供的一种应用于上述所述的数控机床宽口径加工联动设备制备宽深长圆柱工件的方法的步骤流程图。

24.101-机架、102-滑动底座、103-旋转卡盘、104-第一导向轨、105-侧铣头、106-底板、107-第二导向轨、108-第一板体、109-第三导向轨、110-第二板体、111-三爪卡盘、112-箱体、113-伺服电机、114-第一锥齿轮、115-第二锥齿轮、116-连接杆、117-第一气缸、118-导向杆、201-换刀座、202-架体、203-连接块、204-卡合槽、301-固定梯、302-升降梯、303-保护板、304-第二气缸、305-梯板。

具体实施方式

25.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

26.第一实施例:

27.请参阅图1-图3,其中图1是本发明第一实施例的整体的结构示意图,图2是本发明第一实施例的a处的局部放大图,图3是本发明第一实施例的旋转卡盘的剖视图,本发明提供一种数控机床宽口径加工联动设备,包括机架101、滑动底座102、旋转卡盘103、第一导向轨104和侧铣头105,所述滑动底座102包括底板106、第二导向轨107、第一板体108、第三导向轨109和第二板体110,所述旋转卡盘103包括三爪卡盘111和驱动箱,所述驱动箱包括箱

体112、伺服电机113、第一锥齿轮114、第二锥齿轮115和连接杆116,所述第一导向轨104包括第一气缸117和导向杆118。

28.针对本具体实施方式,所述滑动底座102设置于所述机架101的底部,所述旋转卡盘103设置于所述滑动底座102的上方,所述第一导向轨104设于所述机架101的顶端,所述旋转卡盘103与所述第一导向轨104滑动连接,并位于所述滑动底座102的上方,所述第二导向轨107设置于所述底板106的上方,所述第一板体108与所述第二导向轨107滑动连接,并位于所述第二导向轨107的上方,所述第三导向轨109设置于所述第一板体108的顶端,所述第二板体110与所述第三导向轨109滑动连接,并位于所述第三导向轨109的上方,所述旋转卡盘103与所述第二板体110固定连接,并位于所述第二板体110的上方,所述第二导向轨107与所述第三导向轨109的传输方向相互垂直,通过所述第二导向轨107调节y轴位置,所述第三导向轨109调节x轴位置,从而改变工件的水平位置,所述旋转卡盘103对工件进行夹持,并调节工件的旋转角度,所述第一导向轨104调节所述侧铣头105的高度,从而加工工件的不同位置。

29.其中,所述驱动箱与所述第二板体110固定连接,并位于所述第二板体110的上方,所述三爪卡盘111设置于所述驱动箱的上方,所述箱体112与所述第二板体110固定连接,并位于所述第二板体110的上方,所述伺服电机113设置于所述箱体112的外侧,所述第一锥齿轮114与所述伺服电机113的输出端转动连接,并位于所述箱体112的内部,所述连接杆116与所述三爪卡盘111固定连接,并位于所述三爪卡盘111固定连接,并位于所述三爪卡盘111的下方,且位于所述箱体112的内部,所述第二锥齿轮115与所述连接杆116固定连接,并与所述第一锥齿轮114啮合;所述伺服电机113可带动所述第一锥齿轮114转动,使得所述第二锥齿轮115带动所述第一锥齿轮114转动,从而带动所述三爪卡盘111转动,所述三爪卡盘111用于夹持工件。

30.其次,所述第一气缸117设置于所述机架101的一侧,所述导向杆118分别设置于所述第一气缸117的两侧,所述侧铣头105与所述第一气缸117的输出端活动连接,并分别与两个所述导向杆118滑动连接,且位于所述三爪卡盘111的上方;通过所述第一气缸117的输出端带动所述侧铣头105上下移动,通过所述导向杆118进行限位,防止所述侧铣头105的移动出现偏移。

31.使用本实施例的一种数控机床宽口径加工联动设备,通过所述第二导向轨107调节y轴位置,所述第三导向轨109调节x轴位置,从而改变工件的水平位置,所述旋转卡盘103对工件进行夹持,并调节工件的旋转角度,所述第一导向轨104调节所述侧铣头105的高度,从而加工工件的不同位置,通过上述结构,整合性加工设备,四轴联动使得加工效率提高30%,加工精度提高20%,满足此菱形半预制破片的加工。

32.第二实施例:

33.在第一实施例的基础上,请参阅图4和图5,其中图4是本发明第二实施例的整体的结构示意图,图5是本发明第二实施例的b处的局部放大图,本发明提供一种数控机床宽口径加工联动设备还包括换刀座201,所述换刀座201包括架体202和连接块203。

34.针对本具体实施方式,所述连接块203与所述架体202拆卸连接,并位于所述架体202的上方,所述连接块203的顶端设置有卡合槽204,通过所述卡合槽安装不同规格的铣刀,当所述侧铣头105移动至所述卡合槽204的上方时,可以进行换刀。

35.使用本实施例的一种数控机床宽口径加工联动设备,通过所述第二导向轨107调节y轴位置,所述第三导向轨109调节x轴位置,可调节所述换刀座201的位置,使得所述换刀座201对准所述侧铣头105,所述第一导向轨104带动所述侧铣头105的高度,完成换刀。

36.本技术第三实施例为:

37.在第二实施例的基础上,请参阅图6,图6是本发明第三实施例的安全阶梯的结构示意图,本实施例的所述数控机床宽口径加工联动设备,所述数控机床宽口径加工联动设备还包括安全阶梯,所述安全阶梯包括固定梯301、升降梯302和保护板303,所述升降梯302包括第二气缸304和梯板305。

38.针对本具体实施方式,所述固定梯301设置于所述滑动底座102的一侧,所述升降体设置于所述固定梯301和所述滑动底座102之间,通过设置所述固定梯301和所述升降梯302,便于工作人员接触所述三爪卡盘111

39.其中,所述第二气缸304设置于所述固定梯301和所述滑动底座102之间,所述梯板305与所述第二气缸304的输出端活动连接,并位于所述第二气缸304的上方;通过所述第二气缸304可调节所述梯板305的高度,便于不同身高的人使用。

40.其次,所述保护板303的数量为两个,两个所述保护板303分别设置于所述固定体的相对两侧,通过设置所述保护板303,防止人员跌倒。

41.使用本实施例的一种数控机床宽口径加工联动设备,由于所述三爪卡板所处的位置较高,工作人员通过plc控制板调节所述第二气缸304的伸缩量,带动所述梯板305移动至合适的高度,便于工作人员上下取料或卸料,通过设置所述保护板303,防止人员跌倒,增加了安全性。

42.请参阅图7,本发明还提供一种应用于上述所述的数控机床宽口径加工联动设备制备宽深长圆柱工件的方法,包括如下步骤:

43.s1:通过所述三爪卡盘111将宽深长圆柱工件夹持,所述第二导向轨107调节y轴位置,所述第三导向轨109调节x轴位置,将宽深长圆柱工件进行初始定位;

44.s2:完成初始定位后,所述侧铣头105启动,对宽深长圆柱工件的进行加工;

45.s3:加工过程中,所述第一导向轨104调节所述侧铣头105的高度,所述驱动箱带动宽深长圆柱工件旋转,加工宽深长圆柱工件的不同位置,从而完成加工。

46.在本实施方式中,加工过程为四轴螺旋联动加工。除了特殊加工工艺,还可作为通用加工中心对工件进行钻、镗、铣、攻丝等加工。此型数控刻槽加工中心机械、气动、电气一体化设计、工作台固定带数控回转、立柱固定式、液压系统、具備换刀机械手,利用机床座标移动来实现自动换刀,封闭式防护,外形美观,操作安全,所述侧铣头105采用加长型侧铣头105,有效长度702mm,上周外径125mm,中圈外径97mm,加持头尺寸88mm,最大夹直刀具直径10mm,带有末端冲屑功能。

47.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1