一种钛合金丝材的制备方法、制备装置与流程

1.本发明属于钛合金丝材制备技术领域,具体涉及一种钛合金丝材的制备方法、制备装置。

背景技术:

2.传统钛合金丝材采取石墨乳润滑的孔模热拉拔,进行减径加工,效率低,且累积的单向拉拔塑性变形加工,材料塑性变形过程由原来的以轴向拉应力变形为主、径向压应力为辅,材料与模孔壁之间为滑动摩擦,丝材的晶粒沿着轴向发生择优取向,横向纵向组织差异显著,尤其纵向组织晶粒被拉长,导致轴向与纵向性能显著差异,纵向弹性模量低,塑性变形差。

技术实现要素:

3.本发明提供了一种钛合金丝材的制备方法、制备装置,用以解决,对钛合金拉伸时,钛合金的纵向弹性模量低,轴向与纵向性能显著差异,且塑性变形差的技术问题。

4.为解决上述技术问题,本发明实施例所公开的一种钛合金丝材的制备方法,包括:

5.获取坯料;

6.对所述坯料进行热轧,得到具有预定直径的热轧棒坯;

7.对所述热轧棒坯进行规圆以及扒皮处理,得到待拉拔坯料;

8.对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材。

9.可选的,步骤获取坯料中,所述坯料为φ30轧棒钛合金坯料。

10.可选的,步骤对所述坯料进行热轧,得到具有预定直径的热轧棒坯包括:

11.对所述坯料进行加热,并加热至500-800℃,保持30min后冷却至室温;

12.对冷却后的坯料进行一次轧制,对一次轧制后的坯料进行二次轧制,得到具有预定直径的热轧棒坯。

13.可选的,步骤对一次轧制后的坯料进行二次轧制,得到具有预定直径的热轧棒坯之前,所述方法还包括:

14.对一次轧制后的坯料进行加热,并加热至300-500℃,保持5min后冷却至室温。

15.可选的,步骤对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材中,所述钛合金丝材的直径为φ5.3-φ6.3。

16.可选的,所述热轧棒坯的直径为φ15-φ20。

17.第二方面,本技术提供了一种钛合金丝材的制备装置,包括:

18.加热装置,用于加热所述坯料;

19.热轧机,用于对加热后的坯料进行轧制,以得到具有预定直径的热轧棒坯;

20.规圆扒皮设备,用于对热轧棒坯进行规圆以及扒皮,以得到待拉拔坯料;

21.连续拉拔设备,用于对待拉拔坯料进行连续拉拔,制得所述钛合金丝材。

22.可选的,所述连续拉拔设备包括:

23.第一拉拔组件,用于对待拉拔坯料进行一次拉拔;

24.第二拉拔组件,用于对经过一次拉拔的待拉拔坯料进行二次拉拔;

25.所述第一拉拔组件位于所述第二拉拔组件的一侧,且所述第一拉拔组件、第二拉拔组件沿所述待拉拔钛合金丝材的拉拔方向依次设置,所述待拉拔坯料依次穿过所述第一拉拔组件、所述第二拉拔组件,经所述第二拉拔组件拉拔完成后的材料即为钛合金丝材。

26.可选的,所述第一拉拔组件包括:第一机座;第一拉拔模具,设置在所述第一机座上,以用于对待拉拔钛合金丝材进行一次拉拔;第一绕线柱,设置在所述第一机座上,且位于所述第一拉拔模具的一侧,所述第一拉拔模具位于所述第一绕线柱与所述转盘之间,用于缠绕经过一次拉拔的待拉拔钛合金丝材。

27.可选的,所述第二拉拔组件包括:第二机座;第二拉拔模具,设置在所述第二机座上,以用于对待拉拔钛合金丝材进行二次拉拔;第二绕线柱,设置在所述第二机座上,且位于所述第二拉拔模具的一侧,所述第二拉拔模具位于所述第二绕线柱与所述转盘之间,用于缠绕经过二次拉拔的待拉拔钛合金丝材。

28.本发明实施例所公开的一种钛合金丝材的制备方法、制备装置,包括:获取坯料;对所述坯料进行热轧,得到具有预定直径的热轧棒坯;对所述热轧棒坯进行规圆以及扒皮处理,得到待拉拔坯料;对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材。通过对坯料进行热轧,在热轧过程中,通过加热可以使钛合金材料发生“α+β

→

β”相转变,消除材料拔长锻造及开坯轧制形成的轴向织构,从而获得横纵向组织性能的一致性。通过对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材,使得热轧处理后的棒材可以一次成型为钛合金丝材,进一步提高了钛合金丝材的一致性。

附图说明

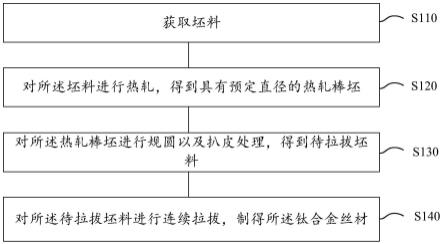

29.图1为本技术提供的一种钛合金丝材的制备方法流程图。

30.图2为热轧后的钛合金坯料的横截面和纵截面的金相组织形貌图。

具体实施方式

31.下面将结合附图以及具体实施例对本发明作进一步详细的说明。

32.目前,传统钛合金丝材采取石墨乳润滑的孔模热拉拔,进行减径加工,效率低,且累积的单向拉拔塑性变形加工,材料塑性变形过程由原来的以轴向拉应力变形为主、径向压应力为辅,材料与模孔壁之间为滑动摩擦,丝材的晶粒沿着轴向发生择优取向,横向纵向组织差异显著,尤其纵向组织晶粒被拉长,导致轴向与纵向性能显著差异,纵向弹性模量低,塑性变形差。

33.基于上述本技术所要解决的技术问题,为了确保成品钛合金丝材的一致性,可以通过两个方面来进行改进,第一,通过对坯料进行加热并进行轧制,通过预定的加热温度便可以使坯料的一致性更好,进而为后续制备成品钛合金丝材奠定良好的基础,第二,可以通过连续拉拔的方式,将原本多次拉拔工序放置在一个拉拔设备上,进而通过连续拉拔制得钛合金丝材,通过上述两点,便可以提高钛合金丝材的一致性。

34.基于上述构思,申请人构思了本技术的技术方案,具体如下:

35.参照图1、图2,本发明实施例所公开的一种钛合金丝材的制备方法,包括:步骤

s110-步骤s140。

36.步骤s110.获取坯料。

37.步骤s120.对所述坯料进行热轧,得到具有预定直径的热轧棒坯。

38.步骤s130.对所述热轧棒坯进行规圆以及扒皮处理,得到待拉拔坯料。

39.步骤s140.对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材。

40.本示例实施方式中,本发明实施例所公开的一种钛合金丝材的制备方法、制备装置,包括:获取坯料;对所述坯料进行热轧,得到具有预定直径的热轧棒坯;对所述热轧棒坯进行规圆以及扒皮处理,得到待拉拔坯料;对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材。通过对坯料进行热轧,在热轧过程中,通过加热可以使钛合金材料发生“α+β

→

β”相转变,消除材料拔长锻造及开坯轧制形成的轴向织构,从而获得横纵向组织性能的一致性。通过对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材,使得热轧处理后的棒材可以一次成型为钛合金丝材,进一步提高了钛合金丝材的一致性。

41.本实施例中,结合附图1、附图2对本技术的技术方案做进一步详细描述,具体如下:

42.本发明实施例所公开的一种钛合金丝材的制备方法,包括:步骤s110-步骤s140。

43.步骤s110.获取坯料。

44.本示例实施方式中,上述坯料可以是具有大于成品钛合金丝材直径的丝材坯料,也可以是钛合金棒材,本技术不对上述坯料的类型做限定。

45.本示例实施方式中,制备上述坯料的方式包括:

46.获取0级海绵钛。其中,所述0级海绵钛中,c≤0.03wt%,n≤0.01wt%;获取添加原料。所述添加原料包括:tio2和tife30;在所述0级海绵钛中添加tio2,添加标准为氧在0级海绵钛中的重量百分率范围为(0.13-0.18)wt%。在所述0级海绵钛中添加tife30,添加标准为铁在0级海绵钛中的重量百分率范围为(0.15-0.20)wt%,得到混合原料。对所述混合原料进行两次真空自耗熔炼获得铸锭。将所述铸锭经锻造、机加工、预拉拔后获得坯料。

47.具体的,本发明中,在坯料中加入添加元素。为解决超大变形量的热加工,及坯料要求获得高强度高塑性(抗拉强度rm≥500mpa,延伸率a≥20%),因此对坯料的元素进行了特定设计,主要体现在o和fe微合金化调控,以及坯料所用原料海绵钛级别和杂质c、n含量进行限定范围,这是钛合金丝材能实现超大变形量卷式轧制的关键所在。

48.步骤s120.对所述坯料进行热轧,得到具有预定直径的热轧棒坯。

49.本实施例中,先对坯料进行热轧,可以使得坯料在热轧的过程中,均一性逐步调整,进而提高成品钛合金丝材的均一性。

50.步骤s130.对所述热轧棒坯进行规圆以及扒皮处理,得到待拉拔坯料。

51.步骤s140.对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材。

52.本示例实施方式中,为了确保成品钛合金丝材的一致性,可以通过两个方面来进行改进,第一,通过对坯料进行加热并进行轧制,通过预定的加热温度便可以使坯料的一致性更好,进而为后续制备成品钛合金丝材奠定良好的基础,第二,可以通过连续拉拔的方式,将原本多次拉拔工序放置在一个拉拔设备上,进而通过连续拉拔制得钛合金丝材,通过上述两点,便可以提高钛合金丝材的一致性。

53.在一种具体实施方式中,步骤获取坯料中,所述坯料为φ30mm轧棒钛合金坯料。

54.在一种具体实施方式中,步骤对所述坯料进行热轧,得到具有预定直径的热轧棒坯包括:

55.对所述坯料进行加热,并加热至500-800℃,保持30min后冷却至室温;

56.对冷却后的坯料进行一次轧制,对一次轧制后的坯料进行二次轧制,得到具有预定直径的热轧棒坯。

57.在一种具体实施方式中,步骤对一次轧制后的坯料进行二次轧制,得到具有预定直径的热轧棒坯之前,所述方法还包括:

58.对一次轧制后的坯料进行加热,并加热至300-500℃,保持5min后冷却至室温。

59.在一种具体实施方式中,步骤对所述待拉拔坯料进行连续拉拔,制得所述钛合金丝材中,所述钛合金丝材的直径为φ5.3-φ6.3mm。

60.在一种具体实施方式中,所述热轧棒坯的直径为φ15-φ20mm。

61.第二方面,本技术提供了一种钛合金丝材的制备装置,包括:加热装置,用于加热所述坯料;热轧机,用于对加热后的坯料进行轧制,以得到具有预定直径的热轧棒坯;规圆扒皮设备,用于对热轧棒坯进行规圆以及扒皮,以得到待拉拔坯料;连续拉拔设备,用于对待拉拔坯料进行连续拉拔,制得所述钛合金丝材。

62.本示例实施方式中,上述第一拉拔组件用于实现对钛合金丝材进行一次拉拔,上述第二拉拔组件用于实现对钛合金丝材进行二次拉拔,将两次拉拔的工序集成在一个设备上,不仅可以提高拉拔的连续性,且减少了转运工序,减少了作业者的工作量,提高了拉拔效率,并且提升了钛合金丝材成品的一致性。

63.本示例实施方式中,本技术通过在同一设备上设置两道拉拔组件,即本技术中的第一拉拔组件以及本技术中的第二拉拔组件,通过第一拉拔组件拉拔后的钛合金丝材直接进入到第二拉拔组件中,进而第二次拉拔,可以有效的提高拉拔效率,以及拉拔后钛合金丝材的一致性。

64.在一种具体实施方式中,所述连续拉拔设备包括:第一拉拔组件,用于对待拉拔坯料进行一次拉拔;第二拉拔组件,用于对经过一次拉拔的待拉拔坯料进行二次拉拔;所述第一拉拔组件位于所述第二拉拔组件的一侧,且所述第一拉拔组件、第二拉拔组件沿所述待拉拔钛合金丝材的拉拔方向依次设置,所述待拉拔坯料依次穿过所述第一拉拔组件、所述第二拉拔组件,经所述第二拉拔组件拉拔完成后的材料即为钛合金丝材。

65.在一种具体实施方式中,所述第一拉拔组件包括:第一机座;第一拉拔模具,设置在所述第一机座上,以用于对待拉拔钛合金丝材进行一次拉拔;第一绕线柱,设置在所述第一机座上,且位于所述第一拉拔模具的一侧,所述第一拉拔模具位于所述第一绕线柱与所述转盘之间,用于缠绕经过一次拉拔的待拉拔钛合金丝材。

66.本示例实施方式中,上述第一拉拔模具可以是现有的第一拉拔模具,可以直接采购获得,本技术不对上述第一拉拔模具做限定。上述第一拉拔模具可以通过螺栓固接在第一机座上,也可以通过其他固定连接的方式固定在第一机座上,还可以通过板状结构,先将板状结构固接在第一机座上,再将第一拉拔模具固接在板状结构上等,本技术不对上述第一拉拔模具与第一机座的固接方式做限定。

67.在一种具体实施方式中,所述第二拉拔组件包括:第二机座;第二拉拔模具,设置在所述第二机座上,以用于对待拉拔钛合金丝材进行二次拉拔;第二绕线柱,设置在所述第

二机座上,且位于所述第二拉拔模具的一侧,所述第二拉拔模具位于所述第二绕线柱与所述转盘之间,用于缠绕经过二次拉拔的待拉拔钛合金丝材。

68.本示例实施方式中,上述第二绕线柱的形状为柱状结构,为了更好的使缠绕在第二绕线柱上的拉拔完成的钛合金丝材从第二绕线柱上脱离,可以将第二绕线柱设置为顶端外径大,底端外径小的结构,在使用过程中,缠绕在第二绕线柱上的钛合金丝材在自身重力的作用下,逐渐朝向第二绕线柱的底端移动,而最终掉落在承接结构上,在实际生产过程中,当拉拔完成后,作业者可直接将承接结构与第二绕线柱分离,运输放置由钛合金丝材的承接结构至预定地点即可,无需使用人工将缠绕在第二绕线柱上的钛合金丝材取下,减小了作业者的劳动强度,提高了钛合金丝材的转运效率,进而提高了拉拔效率。

69.在一种具体实施方式中,还包括整平机构;所述整平机构包括:气缸,固接在所述第二机座上;连接柱,安装在所述气缸的伸缩端;滚轮组件,连接在所述连接柱的另一端,所述气缸伸缩,带动所述连接柱以及设置在所述连接柱端部的滚轮组件同步移动,以利用所述滚轮组件整平缠绕在所述第二绕线柱上的钛合金丝材。

70.需要说明的是,上述所描述的实施例是申请一部分实施例,而不是全部的实施例。基于申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于申请保护的范围。本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1