一种汽车桥壳、汽车桥壳模具、及成形方法与流程

1.本发明属于汽车桥壳领域,尤其涉及一种一体化汽车桥壳、汽车桥壳模具、及成形方法。

背景技术:

2.汽车行业发展已过百年,而汽车车桥作为承载式车辆的重要配件,肩负载重与动力传输等重任,也在随着汽车行业的发展在不断改进。桥壳作为车桥载重主体,其自身品质也决定了车桥的整体性能的优略。

3.为适应市场需求,桥壳制造种类大致分为两类,即拼焊类桥壳和铸造类桥壳。拼焊类桥壳为传统板材冲压成型配件,再用电焊焊接成型工艺。此工艺最大弊端为,焊接质量不宜把控,会出现脱焊、漏焊、焊接变形、漏油等一系列问题。而铸造类桥壳因其为钢水浇铸成型工艺,其优点在于可一体化成型较复杂截面形状,强度大。但也会普遍产生整体重量过大,生产环境高污染,材料利用率较低,成本较高等问题。

技术实现要素:

4.为了解决现有汽车桥壳容易变形、漏油问题,本发明提供了一种无任何焊接、整体光滑和性能优越的汽车桥壳成形方法。

5.本发明的技术方案在于:

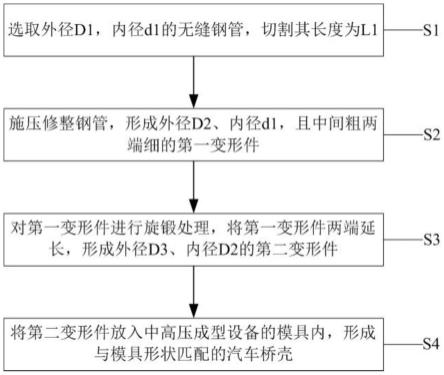

6.本发明公开了一种汽车桥壳成形方法,该方法包括以下步骤:

7.选取外径d1,内径d1的无缝钢管,切割其长度为l1;

8.施压修整钢管,形成外径d2、内径d1,且中间粗两端细的第一变形件;

9.对第一变形件进行旋锻处理,将第一变形件两端延长,形成外径d3、内径d2的第二变形件;

10.将第二变形件放入中高压成型设备的模具内,形成与模具形状匹配的汽车桥壳。

11.优选地,该方法还包括如下步骤:

12.所述模具包括有第一模具和第二模具,将第二变形件放入第一模具,形成中间膨胀至圆形的第三变形件,再将第三变形件放入第二模具中,形成中间外凸结构的汽车桥壳。

13.进一步地,该方法还包括如下步骤:

14.所述无缝钢管放入双头旋压机中,夹具夹持钢管中部,旋压轮对钢管两端轴向修整。

15.进一步地,该方法还包括如下步骤:

16.所述第一变形件放入高速旋锻机,在旋转过程中,围绕第一变形件的外径全周,分布多个旋锻锤头,在旋转中对第一变形件外径进行全周捶打,使第一变形件的两端逐渐变细,形成缩径后的第二变形件。

17.优选地,所述第一变形件的中间部分长度为l,第一变形件的两端长度分别为l2,所述第二变形件的中间长度也为l,第二变形件的两端长度分别为l3。

18.进一步地,该方法还包括如下步骤:

19.第一模具的上下模具合模,中高压成型设备同时向第二变形件内注入高压中介液体,随着中介液体不断注入,管腔内压力增高使管胚产生膨胀变形,再通过数控系统进行压力调节,最终使第二变形件充分膨胀变形与模具内型腔完全贴合形成第三变形件。

20.进一步地,该方法还包括如下步骤:

21.先往第三变形件内注入中介液体,前期施加中压,然后第二模具的上下模具合模,中高压成型设备通过数控系统控制逐步起压至高压状态,第三变形件在模具内型腔产生充分膨胀变形,模具内型腔开始对管胚做挤压动作,使其走料更加充分流畅,最终第三变形件与模具结构面完全贴合,成形整体桥壳产品。

22.优选地,所述d1大于d2,所述d2大于d3。

23.本发明还提供了一种汽车桥壳,包括有桥管和桥包,所述桥管设于桥包的两端,所述桥管和桥包均为空心结构,所述桥包包括有平面和凸面,所述凸面为不规则凸面。

24.本发明又提供一种汽车桥壳成形模具,包括有第一模具和第二模具,所述第一模具为球形,所述第一模具的上下模的中间均为半球形,所述第二模具为不规则形,所述第二模具的上模的中间为平板状,所述第二模具的下模为内凹不规则形。

25.本发明的有益效果在于,将无缝钢管通过旋锻形成第一变形件,再通过旋压成形第二变形件,经过旋锻和旋压完成桥管结构,然后经过中高压二次涨形挤压成形桥包外凸的结构,该桥壳一体化成形工艺无任何焊接、整体光滑和性能优越,不会出现脱焊、漏焊、焊接变形和漏油的问题。

附图说明

26.图1为本发明一种汽车桥壳成形方法的流程示意图;

27.图2为本发明一种汽车桥壳的结构示意图;

28.图3为本发明一种汽车桥壳的剖面结构示意图;

29.图4为本发明无缝钢管的结构示意图;

30.图5为本发明无缝钢管进行旋压时的结构示意图;

31.图6为本发明第一变形件的结构示意图;

32.图7为本发明第一变形件进行旋锻时的结构示意图;

33.图8为本发明第二变形件的结构示意图;

34.图9为本发明第二变形件放入中高压成型设备的第一模具的结构示意图;

35.图10为本发明第三变形件的结构示意图;

36.图11为本发明第三变形件放入中高压成型设备的第二模具的结构示意图;

37.图中,1为桥管,2为桥包,21为平面,22为凸面,3为无缝钢管,4为第一变形件,41为旋压轮,5为第二变形件,51为旋锻机,6为第三变形件,8为第一模具,9为第二模具。

具体实施方式

38.下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

39.请参照图1-图11,本发明一种汽车桥壳成形方法,该方法包括以下步骤:

40.选取外径d1,内径d1的无缝钢管3,切割其长度为l1;

41.施压修整钢管3,形成外径d2、内径d1,且中间粗两端细的第一变形件4;

42.对第一变形件4进行旋锻处理,将第一变形件4两端延长,形成外径d3、内径d2的第二变形件5;

43.将第二变形件5放入中高压成型设备的模具内,形成与模具形状匹配的汽车桥壳。

44.优选地,该方法还包括如下步骤:

45.所述模具包括有第一模具8和第二模具9,将第二变形件5放入第一模具8,形成中间膨胀至圆形的第三变形件6,再将第三变形件6放入第二模具9中,形成中间外凸结构的汽车桥壳。

46.进一步地,该方法还包括如下步骤:

47.所述无缝钢管3放入双头旋压机中,夹具夹持钢管3中部,旋压轮41对钢管3两端轴向修整。该步骤为管材减壁工序,图6中得到的第一变形件比原本的无缝钢管的管材壁厚减薄了。

48.进一步地,该方法还包括如下步骤:

49.所述第一变形件4放入高速旋锻机51,在旋转过程中,围绕第一变形件4的外径全周,分布多个旋锻锤头,在旋转中对第一变形件4外径进行全周捶打,使第一变形件4的两端逐渐变细,形成缩径后的第二变形件5。该步骤为缩径工序,将第一变形件的壁厚增加,与原无缝钢管相比,并无增加无缝钢管的壁厚,也没有增加重量,从而解决了大比例等壁后缩径带来的管材损伤的问题。

50.旋转锻打会使管材金属结构更紧密,性能更优越,因成型过程为渐变式方式,成形管材更精密,强度也更高。又因其渐变式缩径,所以设备自身锻打压力不大,设备能耗低,设备壳可小型化。

51.优选地,所述第一变形件4的中间部分长度为l,第一变形件4的两端长度分别为l2,所述第二变形件5的中间长度也为l,第二变形件5的两端长度分别为l3。

52.进一步地,该方法还包括如下步骤:

53.第一模具8的上下模具合模,中高压成型设备同时向第二变形件5内注入高压中介液体,随着中介液体不断注入,管腔内压力增高使管胚产生膨胀变形,再通过数控系统进行压力调节,最终使第二变形件5充分膨胀变形与模具内型腔完全贴合形成第三变形件6。

54.进一步地,该方法还包括如下步骤:

55.先往第三变形件6内注入中介液体,前期施加中压,然后第二模具9的上下模具合模,中高压成型设备通过数控系统控制逐步起压至高压状态,第三变形件6在模具内型腔产生充分膨胀变形,模具内型腔开始对管胚做挤压动作,使其走料更加充分流畅,最终第三变形件6与模具结构面完全贴合,成形整体桥壳产品。

56.采用两组模具进行柔性涨形,有效的解决了传统制造工艺的普遍弊端,本发明桥壳一体化成形,桥壳本体无任何焊接、焊缝、整体质量轻、强度大、材料利用率较高、无污染。

57.优选地,所述d1大于d2,所述d2大于d3。

58.本汽车桥壳成形方法,舍弃常规挤压变径工艺,避免管材变径中的过度拉伸、内部拉伤、裂纹和翘曲等质量问题。管内涨形采用中压保压压制,高压挤压涨形成形工艺,解决了涨形复杂截面走料困难,管材涨形无法充分贴膜缺料等系列问题。

59.参照图2和图3,本发明还提供了一种汽车桥壳,包括有桥管1和桥包2,所述桥管1

设于桥包2的两端,所述桥管1和桥包2均为空心结构,所述桥包2包括有平面21和凸面22,所述凸面22为不规则凸面。

60.参照图9和图11,本发明又提供一种汽车桥壳成形模具,包括有第一模具8和第二模具9,所述第一模具8为球形,所述第一模具8的上下模的中间均为半球形,所述第二模具9为不规则形,所述第二模具9的上模的中间为平板状,所述第二模具9的下模为内凹不规则形。

61.以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1