一种CMP设备中集流盘的加工工艺方法与流程

一种cmp设备中集流盘的加工工艺方法

技术领域

1.本发明涉及cmp抛光设备系统技术领域,具体是指一种cmp设备中集流盘的加工工艺方法。

背景技术:

2.cmp设备中集流盘主要作用是将外来流体转换成所需气路通道和气路匹配形式,同时是外部气路的接入介面和驱动、姿态调整的基础。集流盘上端通过万向节结构与顶盘相连,形成一个缓冲间隙高度,用以连接、分配流体通道;万向节结构是外部动力传入及姿态调整的主要结构形式,用来安装夹持环,将硅片安装盘固定在集流盘下端,在硅片安装盘表面形成预期的气路形式。由于集流盘下端与硅片夹持盘通过五道环形端面o型密封圈形成4道环形区域,集流盘是硅片安装盘的基础,表面平面度要求在300mm直径范围内优于2.5μm,长期工作不可变形,并且要求表面耐磨,抗腐蚀,是cmp设备中系统的关键核心零件,其加工精度直接影响cmp设备中运行功能与效率,而集流盘属于特殊材料的薄圆盘类零件,热处理工艺复杂,因此,亟需一种能加工集流盘的工艺方法。

技术实现要素:

3.本发明需要解决的技术问题是提供一种cmp抛光设备系统中集流盘热处理工艺及加工方法,以解决加工时cmp抛光设备系统中集流盘由于材料特殊,薄盘难以装夹磨削外圆时的基准定位问题,以满足图纸要求的各项尺寸公差及形位精度,进而保证整个cmp抛光设备达到图纸要求的各项形位的精度。

4.为解决上述技术问题,本发明提供的技术方案为:

5.一种cmp设备中集流盘的加工工艺方法,包括工装花盘和工件,所述的工装花盘的上端设有工艺环台,所述的工件设置在工艺环台的上端且工装花盘和工件通过螺钉固定连接,所述的加工工艺方法步骤如下:

6.a.工件采用sus630沉淀硬化型不锈钢毛坯料;

7.b.锻造毛坯;

8.c.粗车零件外圆及端面,留单面精加工余量1mm;

9.d.进行固溶处理;

10.e.半精车外圆及工艺环槽,留磨削余量0.2mm,以进一步释放应力;

11.f.加工中心钻各孔,螺纹底孔及铣各处凹槽,进行油煮定性处理,加热至120℃-140℃保温12小时,以释放粗加工所产生的加工应力;

12.g.进行时效硬化处理,以获得零件所需硬度;

13.h.粗磨盘厚两面,获得精磨粗基准;

14.i.精车各环槽及凹槽;

15.j.精磨盘厚两面,达到图纸要求;

16.k.研磨a基准面,达到平面度0.003。

17.采用以上结构后,本发明具有如下优点:

18.一种cmp设备中集流盘加工工艺方法,从毛坯的选择、工艺路线的制定、工装的设计、热处理工艺及参数的制定,加工设备及刀具的选择,最后通过设计专用车削夹具,最终取得了很好的效果,保证加工的零件经检验达到图纸要求的各项形位的精度。

19.作为改进,所述的步骤c中粗车零件外圆及端面,所有各面均留单面精加工余量1mm。

20.作为改进,所述的步骤d中固溶处理为温度1000℃~1050℃,时间1h,空冷,获得的组织是奥氏体加少量铁素体。

21.作为改进,所述的步骤e中半精车外圆及工艺环槽,留磨削余量均为0.2mm,在车削时,所述的工装花盘和工件通过螺钉固定连接,将工件直接压紧在车床花盘上车削。

22.作为改进,所述的步骤f中加工中心钻各孔,螺纹底孔及铣各处凹槽,油煮定性处理温度,加热至120℃-140℃,保温12小时。

23.作为改进,所述的步骤g中时效硬化处理,以获得零件所需硬度,首先,经固溶处理,温度1000℃~1050℃,时间1h,空冷,获得的组织是奥氏体加少量铁素体,在500℃~800℃进行调整处理,由于原子在铁素体中扩散速度要比在奥氏体中快,且铁素体内含铬量高,碳化物(cr23c6)易沿着α(δ)和r的相界面析出,调整处理后,均须进行时效处理,时效温度高于400℃,会从马氏体中析出金属间化合物,呈高度弥散分布,起沉淀硬化作用。

24.作为改进,所述的步骤h中粗磨盘厚两面,获得精磨粗基准,留单面余量均为0.1mm。

附图说明

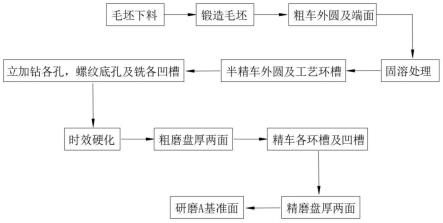

25.图1是本发明一种cmp设备中集流盘的加工工艺方法的流程图。

26.图2是本发明一种cmp设备中集流盘的加工工艺方法的热处理流程图。

27.图3是本发明一种cmp设备中集流盘的加工工艺方法a基准面工装结构示意图。

28.图4是本发明一种cmp设备中集流盘的加工工艺方法工件工艺环台的俯视图。

29.图5是本发明一种cmp设备中集流盘的加工工艺方法工件工艺环台的侧视剖视图。

30.如图所示:1、工装花盘,2、螺钉,3、工艺环台,4、工件。

具体实施方式

31.下面结合附图对本发明做进一步的详细说明。

32.结合附图1-5,一种cmp设备中集流盘的加工工艺方法,包括工装花盘1和工件4,所述的工装花盘1的上端设有工艺环台3,所述的工件4设置在工艺环台3的上端且工装花盘(1)和工件4通过螺钉2固定连接,所述的加工工艺方法步骤如下:下料

→

锻坯

→

粗车外圆及端面

→

固溶处理

→

半精车外圆及工艺环槽

→

加工中心钻各孔,螺纹底孔及铣各处凹槽

→

时效硬化处理

→

粗磨盘厚两面

→

精车各环槽及凹槽

→

精磨盘厚两面

→

研磨a基准面。

33.a.采用sus630(0cr17ni4cu4nb)沉淀硬化型不锈钢毛坯料;

34.b.锻造毛坯;锻造毛坯以改善金属内部组织,提高金属的机械性能,使组织中的气孔及疏松压实,细化晶粒,并形成纤维组织,为以后的固溶处理做准备;

35.c.粗车零件外圆及端面,留单面精加工余量1mm;

36.d.进行固溶处理;使材料获得奥氏体加少量铁素体组织;

37.e.半精车外圆及工艺环槽,留磨削余量0.2mm,以进一步释放应力;在车削时,在工件4凸出的直径为50.4mm高3.2mm的凸台所在一侧加工出与该凸台等高的两处环形凸台,这样在车削a面时,由于两处等高环形凸台与直径50.4mm高3.2mm凸台的共同支撑作用,使该件的磨削装夹稳定性大为增加。在车削深度为0.15mm的各环槽时,可直接利用工件4外圆处的10

×

m5螺孔,用10个m5螺钉将该件直接压紧在车床花盘上车削,所述的工装花盘1和工件4通过螺钉固定连接,将工件4直接压紧在工装花盘1上车削,由于压紧力主要集中在厚度方向,径向受力小,因此,深度为0.15mm的各环槽底面与a基准面平行度0.05mm得以有效保证,在a面及深度为0.15mm的各环槽加工完毕后,同样翻面,用10个m5螺钉将该件直接压紧在工装花盘1上,去掉两处等高环形凸台,在具体使用的时候按照图纸制作;

38.f.加工中心钻各孔,螺纹底孔及铣各处凹槽,进行油煮定性处理,加热至120℃-140℃保温12小时,以释放粗加工所产生的加工应力;

39.g.进行时效硬化处理,以获得零件所需硬度;首先,经固溶处理(1000℃~1050℃,1h,空冷)获得的组织是奥氏体加少量铁素体,在随后500℃~800℃进行调整处理时,由于原子在铁素体中扩散速度要比在奥氏体中快,且铁素体内含铬量高,碳化物(cr23c6)易沿着α(δ)和r的相界面析出,调整处理后,均须进行时效处理。时效温度高于400℃,会从马氏体中析出金属间化合物(如ni3ti等),呈高度弥散分布,起沉淀硬化作用。一般在约500℃进行时效,可获得高的强度及硬度,同时具有高的耐磨性及耐蚀性。

40.h.粗磨盘厚两面,获得精磨粗基准,留单面余量0.1mm;

41.i.精车各环槽及凹槽;

42.j.精磨盘厚两面,达到图纸要求;

43.k.车削去掉两处环形凸台,研磨a基准面,达到平面度0.003。

44.实施例一:

45.a.采用sus630(0cr17ni4cu4nb)沉淀硬化型不锈钢毛坯料;

46.b.锻造毛坯;锻造毛坯以改善金属内部组织,提高金属的机械性能,使组织中的气孔及疏松压实,细化晶粒,并形成纤维组织,为以后的固溶处理做准备;

47.c.粗车零件外圆及端面,留单面精加工余量1mm;

48.d.进行固溶处理;使材料获得奥氏体加少量铁素体组织;

49.e.半精车外圆及工艺环槽,留磨削余量0.2mm,以进一步释放应力;在车削时,在工件4凸出的直径为50.4mm高3.2mm的凸台所在一侧加工出与该凸台等高的两处环形凸台,这样在车削a面时,由于两处等高环形凸台与直径50.4mm高3.2mm凸台的共同支撑作用,使该件的磨削装夹稳定性大为增加。在车削深度为0.15mm的各环槽时,可直接利用工件4外圆处的10

×

m5螺孔,用10个m5螺钉将该件直接压紧在车床花盘上车削,所述的工装花盘1和工件4通过螺钉固定连接,将工件4直接压紧在工装花盘1上车削,由于压紧力主要集中在厚度方向,径向受力小,因此,深度为0.15mm的各环槽底面与a基准面平行度0.05mm得以有效保证,在a面及深度为0.15mm的各环槽加工完毕后,同样翻面,用10个m5螺钉将该件直接压紧在工装花盘1上,去掉两处等高环形凸台,在具体使用的时候按照图纸制作;

50.f.加工中心钻各孔,螺纹底孔及铣各处凹槽,进行油煮定性处理,加热至130℃保温12小时,以释放粗加工所产生的加工应力;

51.g.进行时效硬化处理,以获得零件所需硬度;首先,经固溶处理(1000℃,1h,空冷)获得的组织是奥氏体加少量铁素体,在随后500℃进行调整处理时,由于原子在铁素体中扩散速度要比在奥氏体中快,且铁素体内含铬量高,碳化物(cr23c6)易沿着α(δ)和r的相界面析出,调整处理后,均须进行时效处理。时效温度500℃,会从马氏体中析出金属间化合物(如ni3ti等),呈高度弥散分布,起沉淀硬化作用,可获得高的强度及硬度,同时具有高的耐磨性及耐蚀性。

52.h.粗磨盘厚两面,获得精磨粗基准,留单面余量0.1mm;

53.i.精车各环槽及凹槽;

54.j.精磨盘厚两面,达到图纸要求;

55.k.车削去掉两处环形凸台,研磨a基准面,达到平面度0.003。

56.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1