一种铝钪合金靶材成型焊接一体化制备的方法与流程

1.本发明属于磁控溅射靶材制造技术领域,尤其涉及一种铝钪合金靶材成型焊接一体化制备的方法。

背景技术:

2.高纯alsc合金靶材主要用于溅射高纯alscn薄膜,相比aln、zno、锆钛酸铅(pzt)等现有压电薄膜,其具有更强更优的压电性能,是高频移动通信(5g)射频滤波器芯片、mems微型先进传感器等制造核心材料。由于al与sc的熔点差异大,sc在al中的固溶度低,钪蒸汽压高,随着alsc合金中钪含量增加,会逐渐形成硬脆的中间化合物相(al3sc、al2sc、alsc、alsc2),制备无裂纹的大尺寸高品质靶坯难度很大;而且随着固液凝固区间加大,alsc合金的流动性变差,成型铸锭存在较多的疏松、孔洞等缺陷。现在,低钪含量的铝钪合金靶材典型的制备技术主要采用真空感应熔炼方式制备出直径较小的铸锭后,再采用镦粗、轧制等压延方式消除铸造缺陷并延展铸锭尺寸,获得大尺寸alsc合金靶坯。大尺寸alsc合金靶坯经过机加工后,再与背板扩散焊接后形成alsc合金靶材扩散焊接组件。这种方法的流程长,且靶坯在压延过程中容易开裂,成品率较低。

技术实现要素:

3.针对现有技术中提到的问题,本发明公开了一种铝钪合金靶材成型焊接一体化制备的方法。本方法是指将sc含量≤20at%的alsc合金铸锭与背板装入al合金包套内进行压延,形成大尺寸alsc合金靶坯及背板焊接组件后在300~600℃的温度下进行热处理,形成再结晶退火态组织并促进alsc合金靶坯与背板间的扩散,最终获得平均晶粒尺寸小于100μm,焊接强度大于70mpa,焊合率大于99%,无裂纹的alsc合金靶材扩散焊接组件。本专利通过alsc合金铸锭与背板一起压延的方式即可获得大尺寸、缺陷少的alsc合金铸锭,又可同时实现alsc合金靶材与背板的扩散焊接,缩短工艺流程。同时通过加al包套压延的方式可通过al包套变形的方式释放压延过程中产生的应力,获得不开裂的大尺寸alsc合金靶材。

4.本发明的一种铝钪合金靶材成型焊接一体化的制备方法,包括下述步骤:

5.步骤(1)、准备直径为100~150mm的sc含量≤20at%的alsc合金铸锭及背板各1块;

6.步骤(2)、将准备的alsc合金铸锭及背板进行超声波清洗去除表面油污;

7.步骤(3)、将去除油污后的alsc合金铸锭及背板进行酸洗清除表面氧化皮,露出新鲜表面;

8.步骤(4)、将酸洗后alsc合金铸锭及背板放入al合金包套内进行封焊;

9.步骤(5)、将步骤(4)所获得al合金包套进行加热软化,加热温度为200~500℃,保温时间为0.5~1h;

10.步骤(6)、将步骤(5)所获得al合金包套进行压延处理,形成大尺寸alsc合金靶坯及背板焊接组件,所述压延处理方法包括镦粗、锻造及轧制等单独进行或组合进行的方法;

11.步骤(7)、将步骤(6)获得的大尺寸alsc合金靶坯及背板焊接组件进行热处理,热处理温度为300~600℃,热处理时间为2~8h,形成再结晶退火态组织并促进alsc合金靶坯与背板间的扩散;

12.步骤(8)、将步骤(7)热处理结束后,机加工将al合金包套去除,最终获得平均晶粒尺寸小于100μm,焊接强度大于70mpa,焊合率大于99%,无裂纹的alsc合金靶材扩散焊接组件。

13.与现有技术相比,本技术方案具有以下优点:

14.(1)工艺流程短:本专利通过alsc合金铸锭与背板一起压延的方式即可获得大尺寸、缺陷少的alsc合金铸锭,又可同时实现alsc合金靶材与背板的扩散焊接,缩短工艺流程;

15.(2)不开裂:本专利通过加al包套压延的方式可通过al包套变形的方式释放压延过程中产生的应力,获得不开裂的大尺寸alsc合金靶材。

16.(3)焊合率高:本专利所获得alsc合金靶坯无裂纹,在焊接过程及后期热处理过程中不存在裂纹扩展后影响焊合率的问题。

17.下面通过附图及具体实施方式对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

附图说明

18.图1为alsc合金铸锭与背板一体化压延前结构示意图。

19.图2为alsc合金铸锭与背板一体化压延后结构示意图。

20.图3为实施例及对比例工序流程图。

具体实施方式

21.为更好的解释本发明,便于理解,下面通过具体实施案例及对比案例对本发明作详细描述。

22.实施例1~9

23.1.准备材料:准备直径为150mm、sc含量为8~20at%的alsc合金铸锭及al合金背板各1块;

24.2.超声波清洗:将准备的alsc合金铸锭及al合金背板进行超声波清洗去除表面油污;

25.3.酸洗:将去除油污后的alsc合金铸锭及al合金背板进行酸洗清除表面氧化皮,露出新鲜表面;

26.4.封焊:将酸洗后alsc合金铸锭及al合金背板放入al合金包套内进行封焊;

27.5.加热软化:将所获得al合金包套进行加热软化,加热温度为500℃,保温时间为1h;

28.6.压延:将所获得al合金包套进行压延处理,形成大尺寸alsc合金靶坯及背板焊接组件;

29.7.热处理:将获得的大尺寸alsc合金靶坯及背板焊接组件进行热处理,热处理温度为300~600℃,热处理时间为2~8h,形成再结晶退火态组织并促进alsc合金靶坯与背板

间的扩散;

30.8.机加工:热处理结束后,机加工将al合金包套去除,最终获得平均晶粒尺寸小于100μm,焊接强度大于70mpa,焊合率大于99%,无裂纹的alsc合金靶材扩散焊接组件。

31.对比例

32.1.准备alsc合金铸锭:准备直径为150mm、sc含量为8~20at%的alsc合金铸锭1块;

33.2.加热软化:将alsc合金铸锭进行加热软化,加热温度为500℃,保温时间为1h;

34.3.压延:将加热后的alsc合金铸锭进行压延处理,形成大尺寸alsc合金靶坯;

35.4.热处理:将压延后的alsc合金铸锭进行热处理,热处理温度为600℃,热处理时间为8h,形成再结晶退火态组织并消除压延过程中产生的内应力;

36.5.机加工:将压延后的alsc合金铸锭机加工获得形状规则的alsc合金靶坯;

37.6.准备背板:准备大尺寸al合金背板1块;

38.7.超声波清洗:将大尺寸alsc合金靶坯及al合金背板进行超声波清洗去除表面油污;

39.8.酸洗:将去除油污后的alsc合金靶坯及al合金背板进行酸洗清除表面氧化皮,露出新鲜表面;

40.9.除气封焊:将酸洗后alsc合金靶坯及al合金背板放入al合金包套内进行除气封焊;

41.10.扩散焊接:将除气封焊后的al合金包套放入热等静压炉内进行扩散焊接,焊接温度为600℃,焊接压力为100mpa,焊接时间为8h;

42.11.机加工:机加工将al合金包套去除,最终获得内部缺陷率为0.7%,平均晶粒尺寸为96μm,焊接强度105mpa,焊合率为95.3%,有裂纹的alsc合金靶材扩散焊接组件。

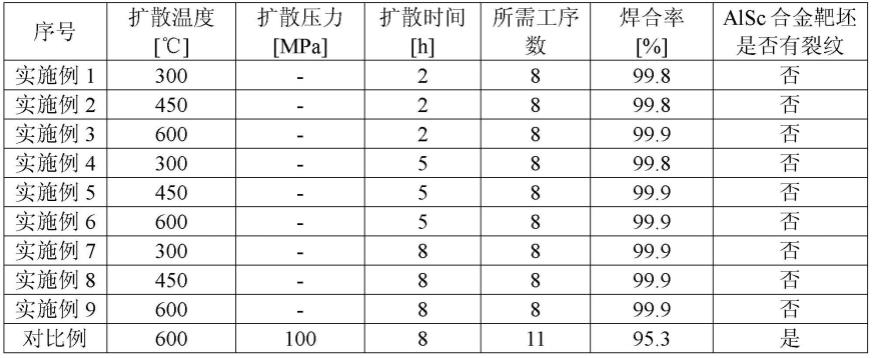

43.实施例1~9及对比例1中alsc合金靶材主要制备工艺及性能见表1所示。

44.表1实施例及对比例alsc合金靶材成型焊接过程主要制备工艺及所需工序数、焊合率及产生裂纹情况

[0045][0046]

由表1所示结果可以看到,本技术方案具有以下优点:

[0047]

(1)工艺流程短:本专利通过alsc合金铸锭与背板一起压延的方式即可获得大尺寸、缺陷少的alsc合金铸锭,又可同时实现alsc合金靶材与背板的扩散焊接,缩短工艺流程,如图3所示,实施例1-4所需工序数为8个,而对比例为11个;

[0048]

(2)不开裂:本专利通过加al包套压延的方式可通过al包套变形的方式释放压延过程中产生的应力,如实施例1-4,获得不开裂的大尺寸alsc合金靶材,;而对比例的alsc合金靶材意见开裂;

[0049]

(3)焊合率高:本专利所获得alsc合金靶坯无裂纹,在焊接过程及后期热处理过程中不存在裂纹扩展后影响焊合率的问题,如实施例1-9,焊合率99.8-99.9%;而对比例焊合率95.3%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1