提高金属材料力学性能的循环扭转加工工艺的制作方法

1.本发明涉及金属材料处理技术领域,特别涉及提高金属材料力学性能的循环扭转加工工艺。

背景技术:

2.金属材料一般是指工业应用中的纯金属或合金。自然界中大约有70多种纯金属,其中常见的有铁、铜、铝、锡、镍、金、银、铅、锌等等,而合金常指两种或两种以上的金属或金属与非金属结合而成,且具有金属特性的材料。

3.目前市面上生产出来的金属材料的力学性能中的循坏扭转性能低,容易在高强度使用的过程中断裂,而通过循环扭转可以有效解决金属材料的扭转性能,目前现有的循环扭转装置在对金属棒进行扭转的过程中存在着夹持不够便捷,且一次只能对一根金属棒进行夹持,并且现有的扭转装置结构较为复杂,在实际操作的过程中操作较为繁琐,此外对于金属材料的上料也比较耽误时间,大大影响了扭转效率。

4.为解决上述问题。为此,提出提高金属材料力学性能的循环扭转加工工艺。

技术实现要素:

5.本发明的目的在于提供提高金属材料力学性能的循环扭转加工工艺,解决了背景技术中现有的循环扭转装置在对金属棒进行扭转的过程中存在着夹持不够便捷,且一次只能对一根金属棒进行夹持,并且现有的扭转装置结构较为复杂,在实际操作的过程中操作较为繁琐,此外对于金属材料的上料也比较耽误时间,大大影响了扭转效率的问题。

6.为实现上述目的,本发明提供如下技术方案:提高金属材料力学性能的循环扭转加工工艺,包括以下步骤:

7.s01:首先使得夹持机构处于张开状态,然后通过上料机构将批量的待扭转的金属棒推送至夹持机构上,然后通过夹持机构将批量的金属棒进行固定夹持;

8.s02:在夹持机构对金属棒的一端进行夹持的时候,扭转机构同步的对金属棒的另一端进行夹持;

9.s03:随后启动扭转机构,扭转机构围绕夹持机构转动并对金属棒进行扭转,使得金属棒的一端为定点,另一点为动点来进行扭转,扭转的角度为5

°

至25

°

,扭转次数根据金属材料不同为500至5000次;

10.在s01中,夹持机构包括底板、第一夹持组件、传动组件和驱动组件,第一夹持组件包括固定连接在底板顶部前后的第一固定板,第一固定板的内侧均设置有滑槽,滑槽的内部上下分别滑动连接有滑块,两组所述的滑块的另一侧分别固定连接有第一转动架和第二转动架,第一固定板内部设置有上下贯穿的第一转动杆,第一转动杆的顶部均固定连接有第一伞齿轮,第一转动杆的上下外表面均设有与滑块相对应的螺纹槽,螺纹槽与滑块螺纹连接,且两组所述的螺纹槽的绕转方向相反。

11.进一步地,第一转动架和第二转动架的内侧分别转动连接有第二转动杆和第三转

动杆,第二转动杆和第三转动杆的另一端通过第三转动架转动连接,两组所述的第三转动架的内侧均固定连接有第一夹板,两组所述的第一夹板的内侧均匀分布有夹槽,第一夹板的顶部和底部均固定连接有限位块,且第一夹板通过限位块滑动连接在支撑板与底板之间。

12.进一步地,传动组件包括固定连接在支撑板顶部前后的第一固定座,第一固定座的内部均转动连接有传动杆,传动杆靠近第一伞齿轮的一端均固定连接有第二伞齿轮,且第二伞齿轮与第一伞齿轮啮合连接,两组所述的传动杆相接近的一端均固定连接有斜齿轮。

13.进一步地,驱动组件包括固定连接在支撑板一侧的第二固定板,第二固定板的顶部滑动连接有双头减速电机,双头减速电机的两侧输出端分别固定连接有端面齿轮和第三伞齿轮,端面齿轮与两组所述的斜齿轮相对应,第二固定板的顶部前后均固定连接有第一液压器,第一液压器的输出端通过固定块与双头减速电机的外壁固定连接。

14.进一步地,在s02中,扭转机构包括导向组件、联动组件和第二夹持组件,底板上设置有凹槽,导向组件包括固定连接在支撑板一侧的第一齿板,导向组件还包括设置在凹槽内部的第二齿板,第一齿板和第二齿板上均设有上下贯穿的导向槽。

15.进一步地,第二夹持组件包括活动设置在第二齿板底部和导向槽顶部之间的壳体,且壳体设有两组,且壳体通过轴与导向槽滑动连接,壳体上设有上下贯穿的斜槽,且斜槽设有两组,两组所述的斜槽之间设有第二夹板,第二夹板的顶部和底部均固定连接有贯穿斜槽的导向柱,壳体的内部滑动连接有限位板,且限位板套装在两组所述的导向柱外部,第二夹持组件还包括固定连接在壳体一侧的第二液压器,第二液压器的输出端贯穿壳体并与限位板固定连接。

16.进一步地,联动组件包括固定连接在两组所述的壳体外壁上的第二固定座,两组所述的第二固定座之间转动连接有联动轴,联动轴上下贯穿第二固定座并连接有第五伞齿轮,联动组件还包括转动连接在壳体上的直齿轮,且直齿轮的顶部固定连接有与第三伞齿轮相对应的第四伞齿轮,两组所述的直齿轮分别与第一齿板和第二齿板啮合连接。

17.进一步地,在s01中,上料机构包括分料组件、储料箱和推料组件,分料组件包括固定连接在底板顶部的分料箱,分料箱的内部设有下料通道,分料箱的内部设有与下料通道相贯通的l形槽,分料箱内均匀分布有左右贯穿分料箱的贯穿槽,且贯穿槽与下料通道相连通,储料箱固定连接在分料箱的顶部,分料板的内部设有分料板,且分料板滑动连接在l形槽内,分料组件还包括固定连接在底板顶部的第一伸缩气缸,第一伸缩气缸的输出端与分料板的一端固定连接。

18.进一步地,推料组件包括固定连接在底板顶部的第三固定板,第三固定板的一侧固定连接有第二伸缩气缸,第二伸缩气缸的输出端固定连接有连接板,连接板的一侧均匀分布有与贯穿槽相对应的推杆。

19.与现有技术相比,本发明的有益效果是:

20.1.提高金属材料力学性能的循环扭转加工工艺,当需要对金属棒进行夹持的时候,将金属棒放置在两组的第一夹板之间,启动双头减速电机,双头减速电机上的端面齿轮啮合斜齿轮使得传动杆转动,传动杆通过第二伞齿轮和第一伞齿轮带动第一转动杆转动,此时由于第一转动杆上下外表面的螺纹槽绕转方向相反,所以两组的滑块相互靠近,并通

过第二转动杆和第三转动杆使得两组的第三转动架挤压第一夹板,最终实现对金属棒的夹持。

21.2.提高金属材料力学性能的循环扭转加工工艺,在进行扭转之前,启动第二液压器,第二液压器缩回的时候带动限位板运动,在斜槽和导向柱的作用下两组的第二夹板相互靠近对金属棒的另一端进行夹持,随后启动第一液压器,第一液压器缩回的时候使得双头减速电机输出端上的第三伞齿轮与第四伞齿轮啮合连接,第三伞齿轮带动第四伞齿轮转动使得直齿轮啮合在第一齿板的外壁,第二夹板底部的直齿轮在联动轴的传动下转动,最终使得第二夹板夹持在金属棒的一端围绕,金属棒的另一端转动,实现将金属棒进行扭转,通过改变通过双头减速电机的电流方向来控制第二夹板的往复扭转,结构简单,操作便捷。

22.3.提高金属材料力学性能的循环扭转加工工艺,在进行上料的时候,将待扭转的金属棒放置在储料箱的内部,金属棒在重力的作用下进入到分料箱内部的分料板中,通过启动第一伸缩气缸,第一伸缩气缸伸出的时候带动分料板伸出,分料板的底部将金属棒拨进贯穿槽中,然后启动第二伸缩气缸,第二伸缩气缸伸出的时候推杆穿过贯穿槽并将金属棒顶进两组的第一夹板之间,实现了快速批量的上料,提高了工作效率。

附图说明

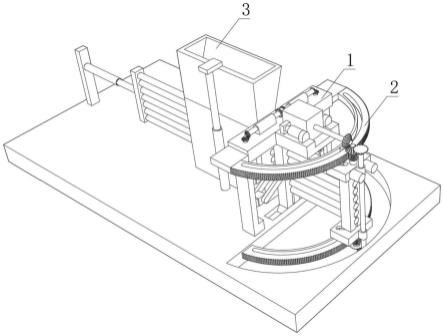

23.图1为本发明的整体结构示意图;

24.图2为本发明的夹持机构和扭转机构结构示意图;

25.图3为本发明的夹持机构结构示意图;

26.图4为本发明的传动组件结构示意图;

27.图5为本发明的第一夹持组件结构爆炸图;

28.图6为本发明的驱动组件结构示意图;

29.图7为本发明的扭转机构结构示意图;

30.图8为本发明的联动组件结构示意图;

31.图9为本发明的导向组件结构示意图;

32.图10为本发明的第二夹持组件结构示意图;

33.图11为本发明的第二夹持组件结构爆炸图;

34.图12为本发明的上料机构结构示意图;

35.图13为本发明的上料机构结构爆炸图;

36.图14为本发明的分料箱结构剖视图。

37.图中:1、夹持机构;11、底板;111、凹槽;12、第一夹持组件;121、第一固定板;1211、滑槽;122、支撑板;123、滑块;1231、第一转动杆;1232、第一伞齿轮;1233、螺纹槽;124、第一转动架;1241、第二转动杆;125、第二转动架;1251、第三转动杆;126、第三转动架;127、第一夹板;1271、夹槽;1272、限位块;13、传动组件;131、第一固定座;132、传动杆;133、第二伞齿轮;134、斜齿轮;14、驱动组件;141、第二固定板;142、双头减速电机;143、第一液压器;144、固定块;145、端面齿轮;146、第三伞齿轮;2、扭转机构;21、导向组件;211、第一齿板;212、第二齿板;213、导向槽;22、联动组件;221、第四伞齿轮;222、直齿轮;223、第二固定座;224、联动轴;225、第五伞齿轮;23、第二夹持组件;231、壳体;2311、斜槽;2312、导向柱;232、第二夹板;233、第二液压器;234、限位板;3、上料机构;31、分料组件;311、分料箱;3111、l形槽;

3112、下料通道;3113、贯穿槽;312、分料板;313、第一伸缩气缸;32、储料箱;33、推料组件;331、第三固定板;332、第二伸缩气缸;333、连接板;334、推杆。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明提供了一种实施方案,提高金属材料力学性能的循环扭转加工工艺,包括以下步骤:

40.步骤一:首先使得夹持机构1处于张开状态,然后通过上料机构3将批量的待扭转的金属棒推送至夹持机构1上,然后通过夹持机构1将批量的金属棒进行固定夹持;

41.步骤二:在夹持机构1对金属棒的一端进行夹持的时候,扭转机构2同步的对金属棒的另一端进行夹持;

42.步骤三:随后启动扭转机构2,扭转机构2围绕夹持机构1转动并对金属棒进行扭转,使得金属棒的一端为定点,另一点为动点来进行扭转,扭转的角度为5

°

至25

°

,扭转次数根据金属材料不同为500至5000次。

43.为了解决现有的循环扭转装置在对金属棒进行扭转的过程中存在着夹持不够便捷,且一次只能对一根金属棒进行夹持的技术问题,如图1-7所示,提供以下优选技术方案:

44.夹持机构1包括底板11、第一夹持组件12、传动组件13和驱动组件14,第一夹持组件12包括固定连接在底板11顶部前后的第一固定板121,第一固定板121的内侧均设置有滑槽1211,滑槽1211的内部上下分别滑动连接有滑块123,两组的滑块123的另一侧分别固定连接有第一转动架124和第二转动架125,第一固定板121内部设置有上下贯穿的第一转动杆1231,第一转动杆1231的顶部均固定连接有第一伞齿轮1232,第一转动杆1231的上下外表面均设有与滑块123相对应的螺纹槽1233,螺纹槽1233与滑块123螺纹连接,且两组的螺纹槽1233的绕转方向相反,第一转动架124和第二转动架125的内侧分别转动连接有第二转动杆1241和第三转动杆1251,第二转动杆1241和第三转动杆1251的另一端通过第三转动架126转动连接,两组的第三转动架126的内侧均固定连接有第一夹板127,两组的第一夹板127的内侧均匀分布有夹槽1271,第一夹板127的顶部和底部均固定连接有限位块1272,且第一夹板127通过限位块1272滑动连接在支撑板122与底板11之间。

45.传动组件13包括固定连接在支撑板122顶部前后的第一固定座131,第一固定座131的内部均转动连接有传动杆132,传动杆132靠近第一伞齿轮1232的一端均固定连接有第二伞齿轮133,且第二伞齿轮133与第一伞齿轮1232啮合连接,两组的传动杆132相接近的一端均固定连接有斜齿轮134,驱动组件14包括固定连接在支撑板122一侧的第二固定板141,第二固定板141的顶部滑动连接有双头减速电机142,双头减速电机142的两侧输出端分别固定连接有端面齿轮145和第三伞齿轮146,端面齿轮145与两组的斜齿轮134相对应,第二固定板141的顶部前后均固定连接有第一液压器143,第一液压器143的输出端通过固定块144与双头减速电机142的外壁固定连接。

46.具体的,当需要对金属棒进行夹持的时候,将金属棒放置在两组的第一夹板127之

间,启动双头减速电机142,双头减速电机142上的端面齿轮145啮合斜齿轮134使得传动杆132转动,传动杆132通过第二伞齿轮133和第一伞齿轮1232带动第一转动杆1231转动,此时由于第一转动杆1231上下外表面的螺纹槽1233绕转方向相反,所以两组的滑块123相互靠近,并通过第二转动杆1241和第三转动杆1251使得两组的第三转动架126挤压第一夹板127。

47.为了解决现有的扭转装置结构较为复杂,在实际操作的过程中操作较为繁琐的技术问题,如图8-11所示,提供以下优选技术方案:

48.扭转机构2包括导向组件21、联动组件22和第二夹持组件23,底板11上设置有凹槽111,导向组件21包括固定连接在支撑板122一侧的第一齿板211,导向组件21还包括设置在凹槽111内部的第二齿板212,第一齿板211和第二齿板212上均设有上下贯穿的导向槽213,第二夹持组件23包括活动设置在第二齿板212底部和导向槽213顶部之间的壳体231,且壳体231设有两组,且壳体231通过轴与导向槽213滑动连接,壳体231上设有上下贯穿的斜槽2311,且斜槽2311设有两组,两组的斜槽2311之间设有第二夹板232,第二夹板232的顶部和底部均固定连接有贯穿斜槽2311的导向柱2312,壳体231的内部滑动连接有限位板234,且限位板234套装在两组的导向柱2312外部,第二夹持组件23还包括固定连接在壳体231一侧的第二液压器233,第二液压器233的输出端贯穿壳体231并与限位板234固定连接。

49.联动组件22包括固定连接在两组的壳体231外壁上的第二固定座223,两组的第二固定座223之间转动连接有联动轴224,联动轴224上下贯穿第二固定座223并连接有第五伞齿轮225,联动组件22还包括转动连接在壳体231上的直齿轮222,且直齿轮222的顶部固定连接有与第三伞齿轮146相对应的第四伞齿轮221,两组的直齿轮222分别与第一齿板211和第二齿板212啮合连接。

50.具体的,在进行扭转之前,启动第二液压器233,第二液压器233缩回的时候带动限位板234运动,在斜槽2311和导向柱2312的作用下两组的第二夹板232相互靠近对金属棒的另一端进行夹持,随后启动第一液压器143,第一液压器143缩回的时候使得双头减速电机142输出端上的第三伞齿轮146与第四伞齿轮221啮合连接,第三伞齿轮146带动第四伞齿轮221转动使得直齿轮222啮合在第一齿板211的外壁,第二夹板232底部的直齿轮222在联动轴224的传动下转动,最终使得第二夹板232夹持在金属棒的一端围绕,金属棒的另一端转动,实现将金属棒进行扭转,通过改变通过双头减速电机142的电流方向来控制第二夹板232的往复扭转。

51.为了解决对于金属材料的上料也比较耽误时间,大大影响了扭转效率的技术问题,如图12-14所示,提供以下优选技术方案:

52.上料机构3包括分料组件31、储料箱32和推料组件33,分料组件31包括固定连接在底板11顶部的分料箱311,分料箱311的内部设有下料通道3112,分料箱311的内部设有与下料通道3112相贯通的l形槽3111,分料箱311内均匀分布有左右贯穿分料箱311的贯穿槽3113,且贯穿槽3113与下料通道3112相连通,储料箱32固定连接在分料箱311的顶部,分料板312的内部设有分料板312,且分料板312滑动连接在l形槽3111内,分料组件31还包括固定连接在底板11顶部的第一伸缩气缸313,第一伸缩气缸313的输出端与分料板312的一端固定连接,推料组件33包括固定连接在底板11顶部的第三固定板331,第三固定板331的一侧固定连接有第二伸缩气缸332,第二伸缩气缸332的输出端固定连接有连接板333,连接板

333的一侧均匀分布有与贯穿槽3113相对应的推杆334。

53.具体的,在进行上料的时候,将待扭转的金属棒放置在储料箱32的内部,金属棒在重力的作用下进入到分料箱311内部的分料板312中,通过启动第一伸缩气缸313,第一伸缩气缸313伸出的时候带动分料板312伸出,分料板312的底部将金属棒拨进贯穿槽3113中,然后启动第二伸缩气缸332,第二伸缩气缸332伸出的时候推杆334穿过贯穿槽3113并将金属棒顶进两组的第一夹板127之间,实现了快速批量的上料,提高了工作效率。

54.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1