一种可清洗杀菌奶粉罐的制造方法与流程

1.本发明涉及奶粉罐制造设备技术领域,具体是一种可清洗杀菌奶粉罐的制作工艺。

背景技术:

2.奶粉是属于干粉类的营养食品,其主要食用人群是婴幼儿,世界各国对奶粉的生产和包装的安全与卫生要求非常严格。奶粉包装主要有金属容器包装和复合膜袋包装两种方式,而奶粉罐作为最为常见金属容器包装,具有密封性高、保质期长、强度高、包装档次高等优点,是奶粉最佳的包装方式。

3.金属包装奶粉罐的制造材料是马口铁,而马口铁是素铁,需进行印刷涂布才能进行制罐。但涂料含有双酚a有害化学物质,能导致内分泌失调,威胁着胎儿和儿童的健康。癌症和新陈代谢紊乱导致的肥胖也被认为与此有关。因此,欧盟认为含双酚a会诱发性早熟,从而禁止生产含化学物质双酚a的婴幼儿包装产品。为了规避此风险,目前市场上所有的金属包装奶粉罐均采用高镀锡量的马口铁进行生产,其生产工艺包括:马口铁裁剪、收料、加铁分张吸铁、成圆、喷氮缝焊、缝焊内补涂、缝焊外补涂、烘干、翻边、滚筋、封底等11个工序,加上底盖的冲压成形、圆边、注胶、烘干、收盖等5个工序,实际总共为16个工序,因工序多,所以占用面积大,且投资成本和人工成本高。另外,在焊缝、补涂、烘干及底部卷封等工序生产过程中,可能出现罐口不齐、虚焊、焊接击穿、焊线不牢、补涂不均、烘干不固化及烧焦等问题,存在因生产质量缺陷使罐身产生的氧化和漏气等食品安全隐患。目前靠在线制视频检测和密封性检漏仪器进行检测,但依然很难杜绝飞溅点等缺陷流入后端工序。

4.另一个现有包装方式和工艺仍未能完全解决的隐患是:由于奶粉罐外表面包装设计需进行彩印。在奶粉罐制罐前马口铁外表面需经过5-8个颜色的涂印,制程需要经过数次烘烤固化。素铁内表面经过印刷机的分张、输送、印刷和烘烤等工序均有可能造成一定的污染。特别是多次进入烘房内进行烘烤固化外表面的油墨时,会对内表面造成一定黑灰色的炉灰污染。

5.针对这类安全隐患,最直接有效的方法就是在奶粉灌装前对罐体进行清洗杀菌,但由于奶粉罐的罐内壁是镀锡素铁,且罐底存在卷封沟槽,如果进行清洗和高温烘干、杀菌,会导致罐内壁素铁表面易氧化,卷封沟槽等烘干死角会残留清洗溶剂,造成新的污染隐患。所以该方案无法解决此安全隐患和推广应用。目前只能是过程控制,即制罐生产过程中对车间环境、生产设备和模具、人员操作,码垛存储等方面进行严格把控,尽量控制好生产金属奶粉罐的卫生安全问题,但这种眼不见为净的把控方式,仍然无法从根本上解决此隐患。

技术实现要素:

6.本发明的目的在于提供一种可清洗杀菌奶粉罐的制作工艺,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种可清洗杀菌奶粉罐的制造方法,包括冲杯模具、一次拉伸模具、二次拉伸模具和罐底修边模具;所述冲杯模具包括第一上模板、第一上剪口模、第一下剪口模、第一下压料模、第一下成型模、第一下模板、第一顶料杆、第一压边力顶板和第一压边力气缸,所述第一下剪口模和第一下成型模均固定在第一下模板上侧,且第一下剪口模位于第一下成型模外,第一下剪口模与第一下成型模之间形成容纳第一下压料模的第一下压料模容纳槽,第一下压料模沿竖直方向滑动安装在第一下压料模容纳槽内,第一压边力顶板位于第一下模板下方,第一顶料杆固定安装在第一压边力顶板上,且第一顶料杆穿过第一下模板连接至第一下压料模,第一压边力气缸连接第一压边力顶板;所述第一上剪口模固定安装在第一上模板下方,第一上剪口模的下端面与第一下压料模的上端面在竖直方向上位置相对应,第一上模板连接至第一冲床滑块。

9.作为本发明进一步的方案:所述一次拉伸模具包括第二上模板、第二上成型模、第二下成型模、第二下压料模、第二下模板、第二顶料杆、第二压边力顶板、第二压边力气缸和第二上脱料模,所述第二下成型模固定在第二下模板上侧,第二下压料模沿竖直方向滑动套设在第二下成型模外,第二压边力顶板位于第二下模板下方,第二顶料杆固定安装在第二压边力顶板上,且第二顶料杆穿过第二下模板连接至第二下压料模,第二压边力气缸连接第二压边力顶板;所述第二上成型模固定安装在第二上模板下方,第二上成型模的下端面与第二下压料模的上端面在竖直方向上位置相对应,第二上模板连接至第二冲床滑块,第二上脱料模滑动安装在第二上成型模内,且第二上脱料模的驱动杆穿过第二上成型模和第二上模板向上延伸。

10.作为本发明再进一步的方案:所述二次拉伸模具包括第三上模板、第三上成型模、第三下成型模、第三下压料模、第三下模板、第三顶料杆、第三压边力顶板、第三压边力气缸和底部压筋模,所述第三下成型模固定在第三下模板上侧,第三下压料模沿竖直方向滑动套设在第三下成型模外,第三压边力顶板位于第三下模板下方,第三顶料杆固定安装在第三压边力顶板上,且第三顶料杆穿过第三下模板连接至第三下压料模,第三压边力气缸连接第三压边力顶板;所述第三上成型模固定安装在第三上模板下方,第三上成型模的下端面与第三下压料模的上端面在竖直方向上位置相对应,第三上模板连接至第三冲床滑块,底部压筋模滑动安装在第三上成型模内,且底部压筋模的驱动杆穿过第三上成型模和第三上模板向上延伸,底部压筋模下端面设置有与奶粉罐底部筋纹相对应的凸起。

11.作为本发明再进一步的方案:所述罐底修边模具包括第四上模板、第四上剪口模、上脱料模、第四下剪口模、第四下切料刀和第四下模板,所述第四下剪口模固定在第四下模板上侧,第四下切料刀固定安装在第四下剪口模外侧;所述第四上剪口模固定安装在第四上模板下方,第四上剪口模的下端内侧面与第四下剪口模的上端外侧面在竖直方向上位置相对应,第四上模板连接至第四冲床滑块,上脱料模滑动安装在第四上剪口模内,且上脱料模的驱动杆穿过第四上剪口模和第四上模板向上延伸,上脱料模的驱动杆上还套设有弹簧,弹簧位于上脱料模上侧面与第四上剪口模内模腔底部之间。

12.作为本发明再进一步的方案:所述第四下切料刀共有两个,且对称设置在第四下剪口模两侧。

13.作为本发明再进一步的方案:还包括滚筋模具。

14.基于上述可清洗杀菌奶粉罐的制造方法,步骤如下:

15.1)将覆膜铁片送入冲杯模具制成冲杯;

16.2)冲杯通过第一送罐系统送至一次拉伸模具内,一次拉伸模具对冲杯进行一次拉伸成型,制成一次拉伸罐;

17.3)一次拉伸罐通过第二送罐系统送至二次拉伸模具内,二次拉伸模具对一次拉伸罐进行二次拉伸成型及底部压筋,获得二次拉伸罐;

18.4)二次拉伸罐通过第三送罐系统送至罐底修边模具内,罐底修边模具对二次拉伸罐的罐底边料进行修剪,获得罐底修边后的二次拉伸罐;

19.5)罐底修边后的二次拉伸罐通过第四送罐系统送至滚筋模具内,滚筋模具对二次拉伸罐进行滚筋,即可。

20.与现有技术相比,本发明的有益效果是:

21.1、采用本发明制造的可清洗杀菌奶粉罐最大的特点就是罐身不存在沟槽和焊缝等会残留清洗溶剂的死角,能实现罐装奶粉之前进行喷淋清洗、杀菌、烘干工序的要求,解决了传统奶粉罐灌装前无法清洗杀菌的问题,从而提高奶粉灌装的卫生质量,这可以节省整个制罐过程中的卫生控制成本和劳动力。

22.2、本发明的可清洗杀菌奶粉罐的制造方法减少了罐身焊缝、补涂、烘干、底盖冲压、注胶、烘干及卷封等工艺,仅需冲杯、拉伸成型、压纹卷边、余料剪切、滚筋等5道工序,与传统奶粉罐相比,节省了11道工序和一套底盖设备生产线的投资成本和人工成本;相应的减少了传统奶粉罐生产过程中氮气、紫铜线、补涂液、密封胶等生产辅料的损耗和补涂烘干、注胶烘干等工序的的废气排放和能源损耗。完全避免了传统奶粉罐在焊缝、补涂、烘干及底部卷封等工序生产过程中,可能出现罐口不齐、虚焊、焊接击穿、焊线不牢、补涂不均、烘干不固化及烧焦等问题,从而杜绝了因生产质量缺陷使罐身产生的氧化和漏气等食品安全隐患。

23.3、本发明的可清洗杀菌奶粉罐的制造方法,由于存在余料剪切工序,材料利用利率只能达到80%~85%,确实比传统奶粉罐材料利用率98%要低得多,但由于是节省了一套底盖设备生产线成本,并且制罐材料厚度可以减薄到0.17mm,以标准的900g奶粉罐为例,在相同罐型并能够满足使用要求和抗压性能要求的前提下,本发明的可清洗杀菌奶粉罐的制造方法可节省15%左右的材料。

附图说明

24.了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图

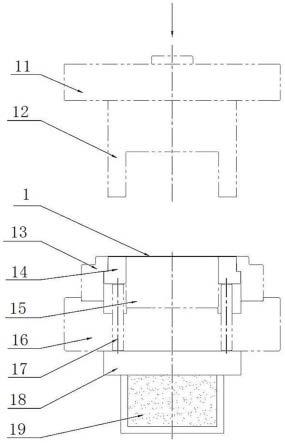

25.图1为可清洗杀菌奶粉罐的制造系统中冲杯模具开模状态下的结构示意图。

26.图2为可清洗杀菌奶粉罐的制造系统中冲杯模具闭模状态下的结构示意图。

27.图3为可清洗杀菌奶粉罐的制造系统中一次拉伸模具开模状态下的结构示意图。

28.图4为可清洗杀菌奶粉罐的制造系统中一次拉伸模具闭模状态下的结构示意图。

29.图5为可清洗杀菌奶粉罐的制造系统中二次拉伸模具开模状态下的结构示意图。

30.图6为可清洗杀菌奶粉罐的制造系统中二次拉伸模具闭模状态下的结构示意图。

31.图7为可清洗杀菌奶粉罐的制造系统中罐底修边模具开模状态下的结构示意图。

32.图8为可清洗杀菌奶粉罐的制造系统中罐底修边模具闭模状态下的结构示意图。

33.图9为图8的a向结构示意图。

34.图10为可清洗杀菌奶粉罐的制造过程中结构变化示意图。

35.图中:1-覆膜铁片、2-冲杯、3-一次拉伸罐、4-二次拉伸罐、5-圆环废料、11-第一上模板、12-第一上剪口模、13-第一下剪口模、14-第一下压料模、15-第一下成型模、16-第一下模板、17-第一顶料杆、18-第一压边力顶板、19-第一压边力气缸、21-第二上模板、22-第二上成型模、23-第二下成型模、24-第二下压料模、25-第二下模板、26-第二顶料杆、27-第二压边力顶板、28-第二压边力气缸、29-第二上脱料模、31-第三上模板、32-第三上成型模、33-第三下成型模、34-第三下压料模、35-第三下模板、36-第三顶料杆、37-第三压边力顶板、38-第三压边力气缸、39-底部压筋模、41-第四上模板、42-第四上剪口模、43-上脱料模、44-第四下剪口模、45-第四下切料刀、46-第四下模板。

具体实施方式

36.下面结合具体实施方式对本发明的技术方案作进一步详细地说明。

37.请参阅图1-10,一种可清洗杀菌奶粉罐的制造系统,包括冲杯模具、一次拉伸模具、二次拉伸模具和罐底修边模具;所述冲杯模具包括第一上模板11、第一上剪口模12、第一下剪口模13、第一下压料模14、第一下成型模15、第一下模板16、第一顶料杆17、第一压边力顶板18和第一压边力气缸19,所述第一下剪口模13和第一下成型模15均固定在第一下模板16上侧,且第一下剪口模13位于第一下成型模15外,第一下剪口模13与第一下成型模15之间形成容纳第一下压料模14的第一下压料模容纳槽,第一下压料模14沿竖直方向滑动安装在第一下压料模容纳槽内,第一压边力顶板18位于第一下模板16下方,第一顶料杆17固定安装在第一压边力顶板18上,且第一顶料杆17穿过第一下模板16连接至第一下压料模14,第一压边力气缸19连接第一压边力顶板18;所述第一上剪口模12固定安装在第一上模板11下方,第一上剪口模12的下端面与第一下压料模14的上端面在竖直方向上位置相对应,第一上模板11连接至第一冲床滑块,第一冲床滑块驱动第一上模板11下压时,带动第一上剪口模12向下冲压,覆膜铁片1首先被第一上剪口模12与第一下剪口模13配合冲裁形成圆片,然后被第一上剪口模12与第一下压料模14夹紧并往下拉伸,此时第一下压料模14被下方的第一压边力气缸19的气压反作用力顶住,再通过第一顶料杆17和第一压边力顶板18对圆片状的覆膜铁片1产生合适的压边力,使覆膜铁片1在拉伸形成冲杯2的过程中,不会产生起皱、擦伤、拉断等不良现象,同时,第一下成型模15和第一下模板16处于静止状态,覆膜铁片1在第一上剪口模12和第一下压料模14夹紧并往下拉伸的作用力下,覆膜铁片1紧贴着第一下成型模15的侧壁流动成型,最终达到闭模的高度,完成冲杯成型的动作,当冲杯2成型后,第一冲床滑块回升,第一下压料模14、第一顶料杆17、第一压边力顶板18和第一压边力气缸19同时快速回位,并将冲杯2顶出第一下成型模15,最终,冲杯2跟随第一上剪口模12脱离第一下成型模15,到达开模高度后,冲杯2被脱出并吹走,被第一送罐系统送入下一工序;

38.所述一次拉伸模具包括第二上模板21、第二上成型模22、第二下成型模23、第二下压料模24、第二下模板25、第二顶料杆26、第二压边力顶板27、第二压边力气缸28和第二上

脱料模29,所述第二下成型模23固定在第二下模板25上侧,第二下压料模24沿竖直方向滑动套设在第二下成型模23外,第二压边力顶板27位于第二下模板25下方,第二顶料杆26固定安装在第二压边力顶板27上,且第二顶料杆26穿过第二下模板25连接至第二下压料模24,第二压边力气缸28连接第二压边力顶板27;所述第二上成型模22固定安装在第二上模板21下方,第二上成型模22的下端面与第二下压料模24的上端面在竖直方向上位置相对应,第二上模板21连接至第二冲床滑块,第二上脱料模29滑动安装在第二上成型模22内,且第二上脱料模29的驱动杆穿过第二上成型模22和第二上模板21向上延伸,一次拉伸模具在开模状态下,冲杯2通过第一送罐系统送至一次拉伸模具内,冲杯2处于第二上成型模22下方,且套设在第二下成型模23和第二下压料模24上,第二冲床滑块驱动第二上模板21下压时,带动第二上成型模22向下冲压,冲杯2依靠第二下成型模23定位,然后被第二上成型模22与第二下压料模24夹紧并往下拉伸,此时第二下压料模24被下方的第二压边力气缸28的气压反作用力顶住,再通过第二顶料杆26和第二压边力顶板27对冲杯2产生合适的压边力,使冲杯2在一次拉伸的过程中,不会产生起皱、擦伤、拉断等不良现象,同时,第二下成型模23和第二下模板25处于静止状态,冲杯2在第二上成型模22和第二下压料模24夹紧并往下拉伸的作用力下,冲杯2紧贴着第二下成型模23的侧壁流动成型,最终达到闭模的高度,完成一次拉伸成型的动作,获得一次拉伸罐3,当一次拉伸罐3成型后,第二冲床滑块回升,第二下压料模24、第二顶料杆26、第二压边力顶板27和第二压边力气缸28同时快速回位,并将一次拉伸罐3顶出第二下成型模23,最终,一次拉伸罐3跟随第二上成型模22脱离第二下成型模23,在到达第二下成型模23顶面时,第二上脱料模29将一次拉伸罐3顶出,一次拉伸罐3停留在第二下压料模24平面上,到达开模高度后,一次拉伸罐3被第二送罐系统送走,进入下一工序;

39.所述二次拉伸模具包括第三上模板31、第三上成型模32、第三下成型模33、第三下压料模34、第三下模板35、第三顶料杆36、第三压边力顶板37、第三压边力气缸38和底部压筋模39,所述第三下成型模33固定在第三下模板35上侧,第三下压料模34沿竖直方向滑动套设在第三下成型模33外,第三压边力顶板37位于第三下模板35下方,第三顶料杆36固定安装在第三压边力顶板37上,且第三顶料杆36穿过第三下模板35连接至第三下压料模34,第三压边力气缸38连接第三压边力顶板37;所述第三上成型模32固定安装在第三上模板31下方,第三上成型模32的下端面与第三下压料模34的上端面在竖直方向上位置相对应,第三上模板31连接至第三冲床滑块,底部压筋模39滑动安装在第三上成型模32内,且底部压筋模39的驱动杆穿过第三上成型模32和第三上模板31向上延伸,底部压筋模39下端面设置有与奶粉罐底部筋纹相对应的凸起,二次拉伸模具在开模状态下,一次拉伸罐3通过第二送罐系统送至二次拉伸模具内,一次拉伸罐3处于第三上成型模32下方,且套设在第三下成型模33和第三下压料模34上,第三冲床滑块驱动第三上模板31下压时,带动第三上成型模32向下冲压,一次拉伸罐3依靠第三下成型模33定位,然后被第三上成型模32与第三下压料模34夹紧并往下拉伸,此时第三下压料模34被下方的第三压边力气缸38的气压反作用力顶住,再通过第三顶料杆36和第三压边力顶板37对一次拉伸罐3产生合适的压边力,使一次拉伸罐3在二次拉伸的过程中,不会产生起皱、擦伤、拉断等不良现象,同时,第三下成型模33和第三下模板35处于静止状态,一次拉伸罐3在第三上成型模32和第三下压料模34夹紧并往下拉伸的作用力下,一次拉伸罐3紧贴着第三下成型模33的侧壁流动成型,距离闭模高度

3mm时,底部压筋模39接触到一次拉伸罐3的底部,且底部压筋模39与第三上成型模32一起达到闭模高度,完成二次拉伸成型及底部压筋的动作,获得二次拉伸罐4,当二次拉伸罐4成型后,第三冲床滑块回升,第三下压料模34、第三顶料杆36、第三压边力顶板37和第三压边力气缸38同时快速回位,并将二次拉伸罐4顶出第三下成型模33,最终,二次拉伸罐4跟随第三上成型模32脱离第三下成型模33,在到达第三下成型模33顶面时,底部压筋模39将二次拉伸罐4顶出,二次拉伸罐4停留在第三下压料模34平面上,到达开模高度后,二次拉伸罐4被第三送罐系统送走,进入下一工序;

40.所述罐底修边模具包括第四上模板41、第四上剪口模42、上脱料模43、第四下剪口模44、第四下切料刀45和第四下模板46,所述第四下剪口模44固定在第四下模板46上侧,第四下切料刀45固定安装在第四下剪口模44外侧,第四下切料刀45的数量不加限制,本实施例中,优选的,所述第四下切料刀45共有两个,且对称设置在第四下剪口模44两侧;所述第四上剪口模42固定安装在第四上模板41下方,第四上剪口模42的下端内侧面与第四下剪口模44的上端外侧面在竖直方向上位置相对应,第四上模板41连接至第四冲床滑块,上脱料模43滑动安装在第四上剪口模42内,且上脱料模43的驱动杆穿过第四上剪口模42和第四上模板41向上延伸,上脱料模43的驱动杆上还套设有弹簧,弹簧位于上脱料模43上侧面与第四上剪口模42内模腔底部之间,罐底修边模具在开模状态下,二次拉伸罐4通过第三送罐系统送至罐底修边模具内,二次拉伸罐4处于第四上剪口模42下方,且套设在第四下剪口模44上,第四冲床滑块驱动第四上模板41下压时,带动第四上剪口模42向下冲压,在此过程中,上脱料模43将二次拉伸罐4压住,防止二次拉伸罐4偏移,上脱料模43在弹簧力的作用下随着第四上剪口模42的下降而压缩,二次拉伸罐4最终靠第四上剪口模42的内模腔定位,同时,第四下剪口模44、第四下切料刀45和第四下模板46均处于静止状态,到达闭模高度时,二次拉伸罐4的罐底边料被第四上剪口模42和第四下剪口模44冲剪形成圆环废料5,并在第四下切料刀45表面不断累积,当圆环废料5累积到一定数目时,被第四上剪口模42挤压至第四下切料刀45并切断形成两个半弧形废料,两个半弧形废料从第四下剪口模44两侧分开并掉落,当冲剪完成后,第四冲床滑块回升,上脱料模43在弹簧力的作用下将已经修边好的二次拉伸罐4拔出,并将二次拉伸罐4停留在第四下剪口模44平面上,到达开模高度后,修边好的二次拉伸罐4被第四送罐系统送走,进入下一工序;

41.所述可清洗杀菌奶粉罐的制造系统,还包括滚筋模具,滚筋模具的具体结构为现有技术,在此不再赘述,罐底修边好的二次拉伸罐4进入滚筋模具,内滚筋模上升套入二次拉伸罐4的内腔,内滚筋模、外滚筋模和二次拉伸罐4一起滚动,使二次拉伸罐4侧壁经过内滚筋模、外滚筋模的凹凸筋辊压之后,在二次拉伸罐4的侧壁形成几个环形凹筋,从而增加了二次拉伸罐4的强度,二次拉伸罐4滚筋成形后,内滚筋模下降退出二次拉伸罐4的内腔,滚筋后的二次拉伸罐4被送走。

42.本发明还公开了基于所述可清洗杀菌奶粉罐的制造系统的二片奶粉罐制造方法,步骤如下:

43.1)将覆膜铁片1送入冲杯模具制成冲杯2;

44.2)冲杯2通过第一送罐系统送至一次拉伸模具内,一次拉伸模具对冲杯2进行一次拉伸成型,制成一次拉伸罐3;

45.3)一次拉伸罐3通过第二送罐系统送至二次拉伸模具内,二次拉伸模具对一次拉

伸罐3进行二次拉伸成型及底部压筋,获得二次拉伸罐4;

46.4)二次拉伸罐4通过第三送罐系统送至罐底修边模具内,罐底修边模具对二次拉伸罐4的罐底边料进行修剪,获得罐底修边后的二次拉伸罐4;

47.5)罐底修边后的二次拉伸罐4通过第四送罐系统送至滚筋模具内,滚筋模具对二次拉伸罐4进行滚筋,即可。

48.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1