铝合金钎料丝材及其制备方法与流程

1.本技术涉及铝合金钎焊技术领域,尤其涉及一种铝合金钎料丝材及其制备方法。

背景技术:

2.在铝合金结构产品加工中铝合金钎焊是一种重要的手段。而铝合金钎焊通常是通过铝合金钎料来完成的,因此铝合金钎料对铝合金钎焊十分重要。

3.相关技术中,铝合金钎焊中钎料的塑形较低,导致铝合金钎料丝材的加工很难。

技术实现要素:

4.有鉴于此,本技术的目的在于提出一种铝合金钎料丝材及其制备方法。

5.基于上述目的,本技术提供了铝合金钎料丝材,所述铝合金钎料的钎悍温度低于580℃,所述铝合金钎料丝材包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na。

6.在其中一些实施例中,所述铝合金钎料丝材的直径为1.5~2.5mm,所述铝合金钎料丝材的抗拉强度大于或等于100mpa。

7.本技术实施例还提供一种如前任一项所述的铝合金钎料丝材的制备方法,所述铝合金钎料丝材的钎焊温度低于580℃;所述方法包括:

8.提供铝合金铸锭用原料;所述铝合金铸锭用原料包括高纯铝、铝硅合金或高纯硅、铝铜合金、铝镍合金、以铝箔包覆的变质剂和铝锶合金;

9.对铝合金铸锭用原料进行变质处理,得到铝合金铸锭;所述铝合金铸锭包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na;

10.将所述铝合金铸锭进行热挤压处理;

11.将热挤压所得产物进行多次冷拨处理,得到铝合金钎料丝材。

12.在其中一些实施例中,所述对铝合金铸锭用原料进行变质处理包括:

13.将高纯铝熔化;

14.加入铝硅合金和铝铜合金,于700~750℃熔化;

15.加入铝镍合金,于720℃熔化;

16.加入以铝箔包覆的变质剂和铝锶中间合金,于700-750℃熔化;所述变质剂包括la;

17.于700℃以上,用惰性气体进行精炼处理,并浇铸。

18.在其中一些实施例中,所述对铝合金铸锭用原料进行变质处理包括:

19.将高纯铝和高纯硅熔化;

20.加入铝铜合金和铝镍合金,于900℃熔化;

21.加入以铝箔包覆的变质剂和铝锶中间合金,于900℃熔化;所述变质剂包括la;

22.于700℃以上,用惰性气体进行精炼处理,并浇铸。

23.在其中一些实施例中,所述对铝合金铸锭用原料进行变质处理包括:

24.将高纯铝和高纯硅熔化;

25.加入以铝箔包覆的变质剂和铝锶中间合金,于900℃熔化;所述变质剂包括la;

26.加入铝铜合金和铝镍合金,于900℃熔化;

27.于700℃以上,用惰性气体进行精炼处理,并浇铸。

28.在其中一些实施例中,所述对铝合金铸锭用原料进行变质处理包括:

29.将铝硅合金,于700~750℃熔化高纯铝熔化;

30.加入以铝箔包覆的变质剂和铝锶中间合金,于700-750℃熔化,得到变质的铝硅合金;所述变质剂包括la;

31.将高纯铝熔化,加入所述变质的铝硅合金和高纯硅,于900℃熔化;

32.加入铝铜合金和铝镍合金,于900℃熔化;

33.于700℃以上,用惰性气体进行精炼处理,并浇铸。

34.在其中一些实施例中,所述热挤压处理的温度为450-510℃。

35.在其中一些实施例中,所述冷拨处理包括变径处理和退火处理,其中,所述变径处理中,变径量为0.01-0.02mm/次,所述退火处理的温度为200-400℃。

36.在其中一些实施例中,所述退火处理的温度为240-260℃,所述铝合金钎料丝材的直径为1.5~2.5mm,所述铝合金钎料丝材的抗拉强度大于或等于100mpa。

37.从上面所述可以看出,本技术提供的铝合金钎料丝材及其制备方法,通过包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na的铝合金铸锭,能够使得制备所得的铝合金钎料丝材具有较高的塑性,同时还具有较低的固相线,能满足低固相线变形铝合金的钎焊;无需制备成焊条,能够避免焊条直径较粗不能满足焊件对焊缝尺寸的要求;且无需将枝晶状硅变为蠕球状的复杂处理。同时还能避免采用冷挤压造成的挤压不出或断开等现象。通过多次冷拔处理,能够避免单次冷拔对材料带来的较大变形,避免对材料带来较大的加工应力造成材料硬度的较大提高,进而避免材料断裂。

附图说明

38.为了更清楚地说明本技术或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1为本技术实施例的示例性的铝合金钎料丝材的制备方法流程图示意图;

40.图2为本技术实施例的为铝合金丝材的制备方法的详细流程图示意图;

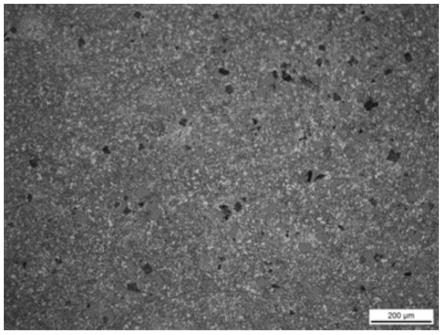

41.图3为实施例1中变质处理后铸锭金相组织图示意图;

42.图4为实施例1中变质处理后铸锭tg图。

具体实施方式

43.为使本技术的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本技术进一步详细说明。

44.需要说明的是,除非另外定义,本技术实施例使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术实施例中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

45.铝合金钎焊无论是采用火焰钎焊、炉中钎焊还是盐浴钎焊的手段基本都是通过钎料的熔化来实现。因此,钎料的熔点和钎焊温度将直接影响钎焊工艺所适用的铝合金牌号。

46.铝合金钎焊所用钎料主要有高温铝钎料和中温铝钎料等。高温铝钎料为铝硅钎料,钎料熔点大于577℃,钎焊温度基本在610℃以上。高温钎料具有流动性好、焊接强度高、焊缝的耐蚀性好、表面处理后与母材色泽一致等优点,但由于钎焊温度高只适用于纯铝、3a21防锈铝、6063等铝合金的钎焊。中温铝钎料是以锌基合金为主,钎料的熔点可低于450℃,焊接温度低于500℃。由于中温钎料焊接温度低,可用于大多数铝合金的钎焊。但中温钎料存在焊接强度低、焊缝的耐蚀性差、焊缝表面处理后与母材色泽存在差异等不足。因此,基于高温和中温铝钎料的差异,高温铝钎料由于其流动性好、焊接强度高、焊缝的耐蚀性好和表面处理后与母材色泽一致等优点在铝合金钎焊占有较为重要的地位。

47.通常,高温铝钎料在采用火焰焊或炉中焊等手段时是将丝状钎料和钎剂放在工装好的钎焊产品焊缝的一端,当加热温度达到钎剂和丝状钎料的熔点时,熔化的钎剂将去除钎焊产品表面的氧化层,使熔化的丝状钎料在毛细作用下流动并填充焊缝达到焊接的目的。随着铝合金钎焊结构件越来越复杂,采用高温铝钎料钎焊会出现虚焊和漏焊等现象。而为了解决虚焊和漏焊等,如果采用同种钎料进行二次焊接,则会产生新的虚焊和漏焊等。而若采用氩弧焊等焊接手段将破坏母材的组织,使产品的整体结构强度受到损害。因此,高温铝钎料钎焊时出现的虚焊和漏焊等现象很难通过焊接方式来解决。

48.为解决高温钎焊存在的问题,一般以铝硅铜三元共晶合金为主来降低钎料的熔点。钎料中不仅存在大量的枝晶硅,还存在cual2组织。而枝晶硅和cual2组织的存在使钎料的塑性大幅降低。这样,在铝合金钎料丝材加工过程中很容易造成挤压不出或者断开等。因此,针对高温铝钎料中,以铝硅铜三元合金为主的钎料丝材的加工问题是亟需解决的问题。

49.传统铝硅高温钎料,对于钎料中造成钎料脆性的枝晶状硅采取变质处理的技术,将枝晶状硅变为蠕球状从而大幅降低钎料的脆性。一般对硅进行变质处理是采用钠和磷。但采用钠和磷进行变质处理硅的变质时间短,这不仅影响高温率钎料下一步的型材加工,而且前憨厚焊缝中的硅油恢复成枝晶状,大大降低焊缝的力学性能。对于铝硅铜三元共晶次高温铝钎料,虽然钎料中硅含量低于高温钎料中的硅,但由于钎料中含有近20%的铜,由于铜在钎料中首先与铝生成cual2组织造成硅相对与剩余铝成为过共晶组织,这进一步造成了硅变质处理的难度。

50.基于此,本技术实施例提供了铝合金钎料丝材及其制备方法,能够在一定程度上解决目前的铝合金钎料丝材的存在挤压不出或者断开等加工问题。

51.本技术实施例提供了一种铝合金钎料丝材,所述铝合金钎料丝材包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na。所述铝合金钎料丝材钎悍温度低于580℃。

52.本技术实施例提供的铝合金钎料丝材的钎悍温度低于580℃,低于高温铝钎料的钎焊温度(即高于610℃),高于中温钎料的焊接温度(即低于500℃)为次高温铝合金钎料丝

材。具有较高的塑性,同时还具有较低的固相线,能满足低固相线变形铝合金的钎焊。避免单纯的硅和铜含量的调整造成的钎料熔点及熔程的改变,但液相线仍高于大多数变形铝合金的固相线,从而无法满足低固相线变形铝合金的钎焊等。相较于焊条,具有直径较小的优点,能够避免焊条直径较粗不能满足焊件对焊缝尺寸的要求。

53.在一些实施例中,所述铝合金钎料丝材的直径为1.5~2.5mm,所述铝合金钎料丝材的抗拉强度大于或等于100mpa。这样铝合金钎料丝材具有较小的直径,能够更好地满足焊件对焊缝尺寸的要求。

54.基于同一发明构思,本技术实施例还提供一种示例性的铝合金钎料丝材的制备方法。

55.图1示出了本技术实施例的示例性的铝合金钎料丝材的制备方法流程图。

56.如图1所示,本技术实施例提供的铝合金钎料丝材的制备方法,可以包括:

57.s100,提供铝合金铸锭;所述铝合金铸锭包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na;

58.s200,将所述铝合金铸锭进行热挤压处理;

59.s300,将热挤压所得产物进行多次冷拨处理,得到铝合金钎料丝材。

60.本技术实施例提供的铝合金钎料丝材的制备方法,通过包括如下质量分数的物质:8.0-10.5%的si;17-21%的cu;0.5-1.5%的ni;0.05-0.25%的la;0.02-0.15%的sr;0.02-0.15%的p;0.02-0.15%的na的铝合金铸锭,能够使得制备所得的铝合金钎料丝材具有较高的塑性,同时还具有较低的固相线,能满足低固相线变形铝合金的钎焊;无需制备成焊条,能够避免焊条直径较粗不能满足焊件对焊缝尺寸的要求;且无需将枝晶状硅变为蠕球状的复杂处理。同时还能避免采用冷挤压造成的挤压不出或断开等现象。通过多次冷拔处理,能够避免单次冷拔对材料带来的较大变形,避免对材料带来较大的加工应力造成材料硬度的较大提高,进而避免材料断裂。

61.在一些实施例中,在步骤s100中,提供铝合金铸锭具体可以包括:

62.提供铝合金铸锭用原料;所述铝合金铸锭用原料包括高纯铝、铝硅合金或高纯硅、铝铜合金、铝镍合金、以铝箔包覆的变质剂和铝锶合金;

63.对铝合金铸锭用原料进行变质处理,得到铝合金铸锭。铝合金铸锭的铸锭硬度可以为141hv,铸锭熔程可以为524-553℃。

64.这样,通过进行变质处理,可以使部分硅变质为正常硅,且使大多数的过共晶硅边缘变圆滑,使过共晶硅呈分散状态。

65.在一些实施例中,变质处理可以采用变质剂进行。具体地,变质剂可以包括多种类型的变质剂,例如包括稀土金属la的变质剂,包括金属钠的变质剂和包括磷的变质剂等。具体地,各变质剂的的加入量(例如各个变质剂与高纯铝的质量配比等),可以依据铝合金铸锭中各个元素(例如la、钠或磷等)的质量分数,以及各个变质剂所需的质量分数,来计算得到。

66.在一些实施例中,所述铝合金铸锭用原料包括高纯铝、铝硅合金、铝铜合金、铝镍合金、以铝箔包覆的变质剂和铝锶合金。对铝合金铸锭用原料进行变质处理可以包括:

67.将高纯铝熔化;

68.加入铝硅合金和铝铜合金,于700~750℃熔化;

69.加入铝镍合金,于720℃熔化;

70.加入以铝箔包覆的变质剂和铝锶中间合金,于700-750℃熔化;所述变质剂包括la;

71.于700℃以上,用惰性气体进行精炼处理,并浇铸。

72.具体地,高纯铝熔化的温度可以大于660℃,也即只要大于铝的熔点即可。

73.具体地,对于铝硅合金的加入量(例如铝硅合金与高纯铝的质量配比等),可以根据铝合金铸锭中硅的质量分数,以及铝硅合金中硅的质量分数,来计算得到。同样地,对于铝铜合金的加入量(例如铝铜合金与高纯铝的质量配比等),可以根据铝合金铸锭中硅的质量分数,以及铝铜合金中铜的质量分数,来计算得到。可以在高纯铝完全熔化后再加入铝硅合金和铝铜合金。

74.在一些实施例中,铝镍合金的加入量(例如铝镍合金与高纯铝的质量配比等),可以根据铝合金铸锭中镍的质量分数,以及铝镍合金中镍的质量分数,来计算得到。可以在铝硅合金和铝铜合金完全熔化后再加入铝镍合金。

75.在一些实施例中,所述铝合金铸锭用原料包括高纯铝、高纯硅、铝铜合金、铝镍合金、以铝箔包覆的变质剂和铝锶合金。

76.对铝合金铸锭用原料进行变质处理可以为将高纯铝、硅、铝铜合金、铝镍合金熔化后进行变质处理。具体可以包括:

77.将高纯铝和高纯硅熔化;

78.加入铝铜合金和铝镍合金,于900℃熔化;

79.加入以铝箔包覆的变质剂和铝锶中间合金,于900℃熔化;所述变质剂包括la;

80.于700℃以上,用惰性气体进行精炼处理,并浇铸。

81.对铝合金铸锭用原料进行变质处理还可以为将高纯铝、硅溶化后进行变质处理,然后再熔化铝铜合金和铝镍合金,以避免铝铜合金对硅变质的影响。具体可以包括:

82.将高纯铝和高纯硅熔化;

83.加入以铝箔包覆的变质剂和铝锶中间合金,于900℃熔化;所述变质剂包括la;

84.加入铝铜合金和铝镍合金,于900℃熔化;

85.于700℃以上,用惰性气体进行精炼处理,并浇铸。

86.对铝合金铸锭用原料进行变质处理还可以为先制备铝硅合金(alsi12)并对硅进行变质处理,按合金配比溶解高纯铝,加入变质处理好的alsi12中间合金和部分高纯硅。待熔化后加入铝铜、铝镍合金,以避免铝铜合金对硅变质的影响。具体可以包括:

87.所述提供铝合金铸锭包括:

88.将铝硅合金熔化;

89.加入以铝箔包覆的变质剂和铝锶中间合金,于700-750℃熔化,得到变质的铝硅合金;所述变质剂包括la;

90.将高纯铝熔化,加入所述变质的铝硅合金和高纯硅,于900℃熔化;

91.加入铝铜合金和铝镍合金,于900℃熔化;

92.于700℃以上,用惰性气体进行精炼处理,并浇铸。

93.在一些实施例中,在步骤s200中,所述热挤压处理的温度可以为450-510℃。采用

该种温度的热挤压处理,能够通过固熔将铝铜合金(cual2)组成的θ相尽量溶解到αal中,从而最大限度的降低钎料脆性。可以提高铝合金钎料的塑性,避免低于该范围的挤压温度造成的挤出钎料不能成型,挤到一定程度后钎料无法继续挤出等。

94.在一些实施例中,在步骤s300中,所述冷拨处理可以包括变径处理和退火处理。这样,每经过一次冷拔即进行退火处理的手段,能够降低冷拔带来的硬度升高。降低钎料脆性,避免材料本身的脆性以及温度过低的冷加工硬化对铝合金钎料塑性的影响等。

95.在一些实施例中,所述退火处理的温度可以为200-400℃。进一步地,所述退火处理的温度可以为240-260℃。这样,可以更好地降低钎料脆性。

96.在一些实施例中,所述变径处理中,变径量可以为0.01-0.02mm/次。这样可以尽可能冷拔出满足要求规格的丝材。

97.在一些实施例中,所述铝合金钎料丝材的直径为1.5~2.5mm,所述铝合金钎料丝材的抗拉强度大于或等于100mpa。

98.下面结合具体实施方式来进一步说明本发明的技术方案。

99.下述实施例中的实验方法,如无特殊说明,均为常规方法。

100.下述实施例中所用的试验材料,如无特殊说明,均为自常规化学试剂商店购买得到的。

101.实施例1铝合金钎料丝材的制备方法

102.请参阅图2,为铝合金丝材的制备方法的详细流程图。

103.第一步:次高温铝钎料的熔炼

104.分别采用铝硅(铝的质量分数为88%)、铝铜(铝的质量分数为50%)合金、铝镍合金(铝的质量分数为90%)及高纯铝按次高温铝钎料配比计算熔炼用料。首先熔化50kg的高纯铝,待高纯铝溶化后分别加入100kg的铝硅、45kg的铝铜中间合金。在炉温700-750℃条件下进行钎料熔化,待完全熔化后加入5kg的铝镍中间合金,炉温控制在720℃。待铝镍中间合金熔化后,将干燥后的变质剂(1kg的稀土金属la的变质剂、1kg的钠变质剂和1kg的磷变质剂)及2kg的铝锶中间合金用铝箔包好压入炉液中进行变质处理,炉温控制在700-750℃,待变质剂完全熔化后保温40分钟。保温后用惰性气体进行精炼除气除渣,除渣精炼时炉温不低于700℃。精炼后浇铸。

105.第二步:铸锭成分及组织分析

106.1)成分分析:

107.对铸锭成分进行分析,所得铸锭成分为si:10.3%;cu:18%;ni:0.7%;la:0.11%;sr:0.08%;p:0.07%;na:0.11%。

108.确定铸锭成分符合si:8.0-10.5%;cu:17-21%;ni:0.5-1.5%;la:0.05-0.25%;sr:0.02-0.15%;p:0.02-0.15%;na:0.02-0.15%的范围,满足配比要求。

109.2)金相组织分析:

110.观察过共晶硅的金相组织,确定过共晶硅的边缘变为圆滑,且呈分散状态。存在大量初生硅。

111.3)铸锭硬度分析,确定铸锭的硬度。

112.4)铸锭熔程分析,确定铸锭熔程。

113.第三步:热挤压工艺

114.热挤压工艺:挤压锭直径控制在90-95mm,挤压温度500℃。出丝3.2-3.5mm。

115.第四步:冷拔工艺

116.冷拔工艺:变径量:0.01-0.02mm/次;退火次数:每变径一次进行一次退火处理;退火温度:250℃。

117.第五步:测试铝合金钎料丝材的规格和抗拉强度

118.试验结果:请参见图3~图4。其中,图3为变质处理后铸锭金相组织图。图4为变质处理后铸锭tg图。

119.结果分析:所得铝合金钎料丝材的规格为φ2.5mm,抗拉强度为108mpa。

120.由图3可知,变质处理后,铸锭中部分硅变质正常,过共晶硅直径大多为30μm以下,且大多数过共晶硅边缘变圆滑,过共晶硅呈分散状态。

121.由图4可知,铸锭熔程为524-553℃。

122.实施例2:

123.分别采用铝铜合金(铝的质量分数为50%)、铝镍合金(铝的质量分数为90%)、铝锶合金(铝的质量分数为90%)、高纯硅及高纯铝按次高温铝钎料配比计算熔炼用料。首先熔化130kg的高纯铝和20kg的高纯硅,待高纯铝溶化后分别加入45kg的铝铜合金、5kg的铝镍合金,并于900℃熔化。待熔化后,将干燥后的变质剂(1kg的稀土金属la的变质剂、1kg的钠变质剂和1kg的磷变质剂)及2kg的铝锶中间合金用铝箔包好压入炉液中进行变质处理,炉温控制在900℃,待变质剂完全熔化后保温40分钟。保温后用惰性气体进行精炼除气除渣,除渣精炼时炉温不低于700℃。精炼后浇铸。

124.2)金相组织分析:

125.观察过共晶硅的金相组织。

126.试验结果:部分硅变质,存在大量初生硅,见表1。

127.实施例3:

128.分别采用铝铜合金(铝的质量分数为50%)、铝镍合金(铝的质量分数为90%)、铝锶合金(铝的质量分数为90%)、高纯硅及高纯铝按次高温铝钎料配比计算熔炼用料。首先熔化130kg的高纯铝和20kg的高纯硅。待熔化后,将干燥后的变质剂(1kg的稀土金属la的变质剂、1kg的钠变质剂和1kg的磷变质剂)及2kg的铝锶中间合金用铝箔包好压入炉液中进行变质处理,炉温控制在900℃,待变质剂完全熔化后保温40分钟。后分别加入45kg的铝铜合金、5kg的铝镍合金,并于900℃熔化。用惰性气体进行精炼除气除渣,除渣精炼时炉温不低于700℃。精炼后浇铸。

129.2)金相组织分析:

130.观察过共晶硅的金相组织。

131.试验结果:部分硅变质,存在大量初生硅,见表1。

132.实施例4:

133.分别采用铝铜合金(铝的质量分数为50%)、铝镍合金(铝的质量分数为90%)、铝锶合金(铝的质量分数为95%)、高纯硅及高纯铝按次高温铝钎料配比计算熔炼用料。首先融化100kg的铝硅合金;待熔化后,将干燥后的变质剂(1kg的稀土金属la的变质剂、1kg的钠变质剂和1kg的磷变质剂)及2kg的铝锶中间合金用铝箔包好压入炉液中进行变质处理,炉温控制在900℃,待变质剂完全熔化后保温40分钟。熔化50kg的高纯铝,并加入所得的变质

后的硅铝合金,加入1kg的高纯硅,溶化后分别加入45kg的铝铜合金、5kg的铝镍合金,并于900℃熔化。用惰性气体进行精炼除气除渣,除渣精炼时炉温不低于700℃。精炼后浇铸。

134.2)金相组织分析:

135.观察过共晶硅的金相组织。

136.试验结果:部分硅变质,存在大量初生硅,见表1。

137.实施例5铝合金钎料丝材的制备方法

138.与实施例1的区别仅在于,退火温度为200℃。

139.对比例1

140.与实施例1的区别仅在于,热挤压温度为350℃。且不包括第四步和第五步。

141.试验结果:挤压后不能成型,挤到一定程度后无法再继续挤出。

142.对比例2

143.与实施例1的区别仅在于,热挤压温度为400℃。且不包括第四步和第五步。

144.试验结果:挤压后不能成型,挤到一定程度后无法再继续挤出。

145.表1次高温铝钎料硅变质处理

[0146][0147]

结果分析:根据表1看知,但钎料中存在大量的初生硅,且初生硅的直径大于50μm。可知,虽然钎料中存在大量的铜元素,铜易于与铝生成金属间化合物cual2。容易产生过共晶硅。而变质处理能够对共晶点附近含量的硅进行有效的变质处理效果。

[0148]

由于钎料中具有较高的脆性,对热挤压和冷拔有较高的要求。通过采用实施例1的热处理温度,能够提高钎料铸锭的塑性,提高热挤压的成功率。同时通过冷拔过程中退火温度和退火次数的调整,能够降低材料脆性,保证丝材拔制成。

[0149]

将实施例1于对比例1和对比例2比较,可知,采用350℃、400℃挤压温度挤出钎料均不能成型,挤到一定程度后钎料无法继续挤出。而采用500℃挤压加工,能够将次高温铝钎料组织中含有的大量脆性组织,通过热挤压温度起到固熔的作用。即通过固熔将cual2组成的θ相尽量溶解到αal中最大限度的降低钎料脆性。由于挤压式钎料的变形比在几百倍以上,将热挤压加工设置为生产铝丝材的第一道工序,能够避免采用冷挤压会造成挤压不出或断开现象。初生硅和枝晶硅经热挤压方式碎化能够降低了硅带来的脆性。可以避免由于热挤压温度较低,由cual2组成的θ相无法完全固熔到α相中。

[0150]

为保证冷拔除满足规格要求的丝材,每次冷拔变径量控制在0.01-0.02mm。为降低冷拔带来的硬度升高,采用每过一次冷拔即进行退火处理的手段。分别采取200℃和250℃进行退火处理。

[0151]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非

旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0152]

尽管已经结合了本公开的具体实施例对本公开进行了描述,但是根据前面的描述,这些实施例的很多替换、修改和变型对本领域普通技术人员来说将是显而易见的。

[0153]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1