贯穿式预孔双向冲液的电火花气膜孔加工方法与流程

本发明涉及航空发动机涡轮叶片气膜孔加工领域,特别涉及一种贯穿式预孔双向冲液的电火花气膜孔加工方法。

背景技术:

1、在航空发动机涡轮叶片气膜孔加工领域中,电火花加工是通过工具电极和工件电极之间的高能量脉冲放电产生的高温等离子体实现对工件材料的热熔融,并通过工作液的极间冲刷,实现蚀除产物的有效排除,从而确保工艺过程持续稳定的加工方式。

2、电火花加工具有“以柔克刚”、非接触加工等特点,对钛合金、高温合金等材料属性不敏感,因此在航空发动机零件加工领域获得了广泛应用,特别是在气膜冷却孔方面,在ge、rr等标杆发动机公司具有不可替代的商业应用价值。

3、电火花气膜孔加工通常采用小孔电极内充液,随着电极的加工进给,逐渐实现孔特征的加工。但由于加工过程中常伴随工作液在特征区域围绕电极流动时,产生二次流或者局部死区,使得放电时的电蚀副产物不能及时排出,而蚀刻副产物会在电极周边诱导二次放电,导致重熔层厚度不均匀,孔型尺寸精度降低,并且影响打孔过程的稳定性。

4、因此,在常规电火花精密打孔时,尺寸精度以及重铸层控制均存在挑战,为了弱化这些不利影响,需要降低能量,从而造成去除效率降低,影响加工经济性。

5、航空发动机的高压涡轮叶片工作在高温(>1400c)和高压(1~10mpa)环境中,每个叶片上布置了数以百计的气膜孔用于冷却和降低叶片表面温度,保证涡轮叶片的正常运转。常规电火花加工因为其成本低、柔性好等特点,目前是高压涡轮叶片气膜孔的主要加工方式之一。但在常规电火花气膜孔加工中,因为加工主过程为盲孔加工,电极加工区域存在局部非贯穿冲液,导致蚀除产物需逆向排除,造成加工环境恶化,电极与孔壁间发生二次放电,引起重熔层厚度不均匀,孔型尺寸精度降低等质量挑战。

6、有鉴于此,本申请发明人设计了一种贯穿式预孔双向冲液的电火花气膜孔加工方法,以期克服上述技术问题。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中电火花加工容易引起重熔层厚度不均匀,孔型尺寸精度降低等质量挑战等缺陷,提供一种贯穿式预孔双向冲液的电火花气膜孔加工方法。

2、本发明是通过下述技术方案来解决上述技术问题的:

3、一种贯穿式预孔双向冲液的电火花气膜孔加工方法,其特点在于,所述电火花气膜孔加工方法包括以下步骤:

4、s1、在待加工的高压涡轮叶片上确定需要加工气膜孔的特定部位;

5、s2、在所述特定部位开设一个或多个贯穿式预孔;

6、s3、采用电火花在所述贯穿式预孔处加工气膜孔,同时在所述贯穿式预孔内通入工作冷却液,使得所述工作冷却液形成贯穿式流动。

7、根据本发明的一个实施例,所述贯穿式预孔采用电火花或者激光进行加工。

8、根据本发明的一个实施例,所述气膜孔为圆孔或者异型孔。

9、根据本发明的一个实施例,所述贯穿式预孔的直径小于所述气膜孔的直径。

10、根据本发明的一个实施例,所述步骤s3中采用电火花加工所述气膜孔的过程中,采用实心电极或空心电极进行加工。

11、根据本发明的一个实施例,所述实心电极或所述空心电极的进给方向沿所述气膜孔的轴线方向。

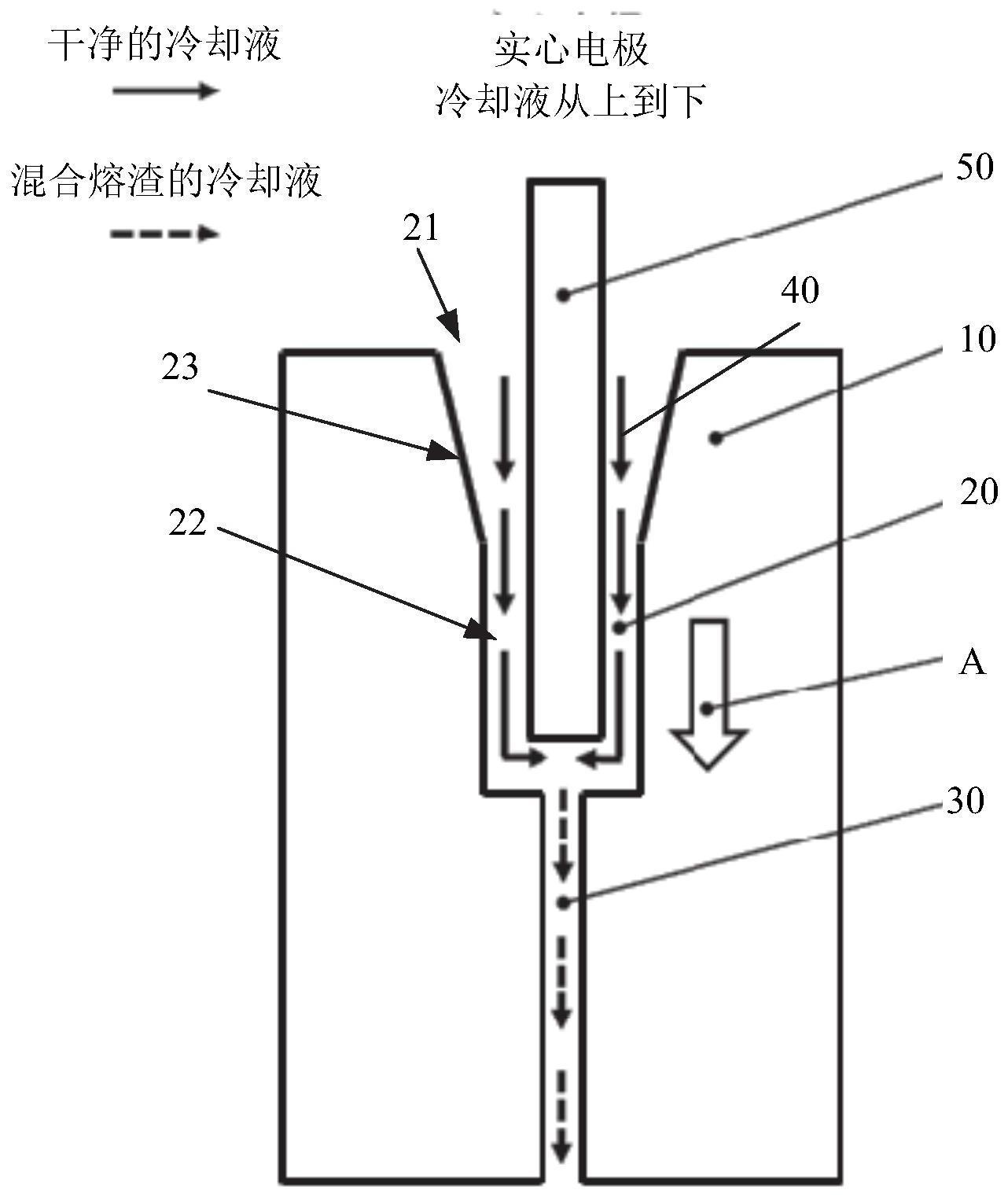

12、根据本发明的一个实施例,所述实心电极加工所述气膜孔时,所述工作冷却液采用由上至下或由下至上的流动方式。

13、根据本发明的一个实施例,所述空心电极加工所述气膜孔时,所述工作冷却液在所述气膜孔内采用由上至下的流动方式,所述工作冷却液在所述空心电极内采用由上至下的流动方式。

14、根据本发明的一个实施例,所述工作冷却液以高速层流方式沿所述气膜孔的轴向流动,平行于所述实心电极或所述空心电极的进给方向。

15、根据本发明的一个实施例,所述气膜孔的开口处直径大于所述实心电极或所述空心电极加工处直径。

16、根据本发明的一个实施例,所述气膜孔的形状分为直段圆孔和扩张段异型孔,所述直段圆孔的直径大于0.3mm,所述扩张段异型孔的宽度大于0.6mm。

17、根据本发明的一个实施例,所述涡轮叶片的壁厚为0.3mm至1.5mm,所述气膜孔法向与所述涡轮叶片表面法向夹角范围为5度至90度。

18、根据本发明的一个实施例,所述气膜孔的孔侧壁重熔层厚度小于等于10μm。

19、根据本发明的一个实施例,所述贯穿式预孔直径范围为30μm~150μm。

20、本发明的积极进步效果在于:

21、本发明贯穿式预孔双向冲液的电火花气膜孔加工方法,根据小尺寸贯穿式预孔形成的工作冷却液双向流动通道,快速排除蚀刻副产物,改善放电过程,实现更大能量、更高效率、更优质量的孔加工效果。

22、同时,所述贯穿式预孔双向冲液的电火花气膜孔加工方法还具有如下诸多优势:

23、一、降低孔壁的重熔层厚度(<10μm);

24、二、提高孔型尺寸精度;

25、三、提高材料去除效率(异型孔的簸箕口部位和直孔部位);

26、四、降低制造成本;

27、五、促进国产机床的高端应用。

技术特征:

1.一种贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述电火花气膜孔加工方法包括以下步骤:

2.如权利要求1所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述贯穿式预孔采用电火花或者激光进行加工。

3.如权利要求1所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述气膜孔为圆孔或者异型孔。

4.如权利要求3所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述贯穿式预孔的直径小于所述气膜孔的直径。

5.如权利要求1所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述步骤s3中采用电火花加工所述气膜孔的过程中,采用实心电极或空心电极进行加工。

6.如权利要求5所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述实心电极或所述空心电极的进给方向沿所述气膜孔的轴线方向。

7.如权利要求6所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述实心电极加工所述气膜孔时,所述工作冷却液采用由上至下或由下至上的流动方式。

8.如权利要求6所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述空心电极加工所述气膜孔时,所述工作冷却液在所述气膜孔内采用由上至下的流动方式,所述工作冷却液在所述空心电极内采用由上至下的流动方式。

9.如权利要求6所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述工作冷却液以高速层流方式沿所述气膜孔的轴向流动,平行于所述实心电极或所述空心电极的进给方向。

10.如权利要求5-9任意一项所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述气膜孔的开口处直径大于所述实心电极或所述空心电极加工处直径。

11.如权利要求1所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述气膜孔的形状分为直段圆孔和扩张段异型孔,所述直段圆孔的直径大于0.3mm,所述扩张段异型孔的宽度大于0.6mm。

12.如权利要求11所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述涡轮叶片的壁厚为0.3mm至1.5mm,所述气膜孔法向与所述涡轮叶片表面法向夹角范围为5度至90度。

13.如权利要求12所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述气膜孔的孔侧壁重熔层厚度小于等于10μm。

14.如权利要求1所述的贯穿式预孔双向冲液的电火花气膜孔加工方法,其特征在于,所述贯穿式预孔直径范围为30μm~150μm。

技术总结

本发明提供了一种贯穿式预孔双向冲液的电火花气膜孔加工方法,其包括以下步骤:S<subgt;1</subgt;、在待加工的高压涡轮叶片上确定需要加工气膜孔的特定部位;S<subgt;2</subgt;、在所述特定部位开设一个或多个贯穿式预孔;S<subgt;3</subgt;、采用电火花在所述贯穿式预孔处加工气膜孔,同时在所述贯穿式预孔内通入工作冷却液,使得所述工作冷却液形成贯穿式流动。本发明根据小尺寸贯穿式预孔形成的工作冷却液双向流动通道,快速排除蚀刻副产物,改善放电过程,实现更大能量、更高效率、更优质量的孔加工效果。

技术研发人员:李磊,高一博,张晶,江顺伟,杜晓明,胡劲

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!