一种平面牙板自动加工成型工艺的制作方法

1.本发明涉及精密机械加工技术领域,具体涉及一种平面牙板自动加工成型工艺。

背景技术:

2.牙板是螺丝快速加工成型的一种重要的模具,目前牙板加工采用仿形的方式进行铣削,从而在其表面形成若干沟槽,这些沟槽组成的面就是用于螺丝成型的牙型面,目前牙板加工采用半自动设备,牙板水平放置在铣床夹具上,铣削刀具两端架设在铣床上,且铣削刀位于牙板的上方位置;由于牙型面并非一次铣削就能完成,因此在铣削完成后需要将加工好的半成品牙板拆卸下来,再次安装到倒角设备的夹具上,进行倒角工序;这样会带来至少两个弊端,一个是拆装需要花费大量的人力资源,且加工效率低下,另一个是牙板在二次安装过程中精度难以把握,容易造成产品品质层次不齐。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供了设计合理、精确高效的一种平面牙板自动加工成型工艺。

4.本发明的技术方案如下:一种平面牙板自动加工成型工艺,包括如下步骤:1)通过三维软件设计出待加工牙板的三维模型;2)通过刀具路径模拟软件提取出牙板三维模型中刀具的路径,并自动生成牙板加工基代码;3)将基代码文件导入加工中心;4)将未加工牙板放入牙板加工中心的旋转夹具上,并夹紧牙板;5)将刀具装夹至z轴驱动机构上;6)旋转夹具带动牙板旋转相应的角度,z轴驱动机构带动刀具下行至牙板正前方;7)xy轴驱动机构带动牙板靠近z轴驱动机构上的刀具,使牙板沿xy轴方向运动对牙板上的全牙进行逐颗加工;8)待刀具逐颗将牙板上的半数全牙加工完成后,旋转夹具带动牙板翻转180

°

,再按照步骤7)将牙板另一半全牙进行逐颗加工完成;9)z轴驱动机构带动刀具上行,通过换刀机构将刀具库内刀具与z轴驱动机构上的刀具进行调换,实现换刀;10)再按照步骤6)-8)完成牙板倒角加工工序,牙板加工完成。

5.进一步的,所述步骤5)刀具在经过对刀仪对刀后,通过换刀机构装夹至z轴驱动机构上。

6.进一步的,所述刀具的刀片水平设置在刀具的刀臂上,旋转夹具上的牙板竖直设置,且刀片表面与牙板表面相垂直。

7.进一步的,所述xy轴驱动机构以及z轴驱动机构上分别设有光学尺,用于精确控制

移动量。

8.进一步的,所述旋转夹具包括转盘、伺服驱动器及夹具本体,所述伺服驱动器与转盘传动连接,所述夹具本体固定设置在转盘上。

9.进一步的,所述换刀机构整体呈倒置t型结构,换刀过程如下:9.1)换刀机构转动90

°

将其两端分别与刀具库的刀具和z轴驱动机构上的刀具对接;9.2)换刀机构下行,使得刀具库的刀具及z轴驱动机构上的刀具同时脱离;9.3)换刀机构旋转180

°

后上行,将刀具库的刀具放置在z轴驱动机构上,同时将z轴驱动机构上的刀具放入刀具库中;9.4)换刀机构转动90

°

后复位,完成换刀。

10.本发明的有益效果如下:1)通过设置旋转夹具,能够实现牙板加工的180

°

旋转,这样可以缩短刀具刀臂的长度,有效的提高了铣削过程中的稳定性及精确性,同时也能提高刀具的使用寿命。

11.2)牙板表面竖直方向设置,刀具的刀面水平方向设置,这样刀具的一端固定,另一端自由,便于换刀机构进行换刀操作,实现了牙板一次性加工。

12.3)通过设置的对刀仪能够实现自动对刀的功能,提高了对刀的精度以及对刀的效率。

13.4)通过设置的光学尺能够更加精准的控制x、y、z轴的移动精度,提高了产品的加工品质。

14.5)本发明能够实现牙板的全自动加工,避免了牙板半自动加工过程中的缺陷,提高了牙板的生产效率,减少了人力资源的使用。

附图说明

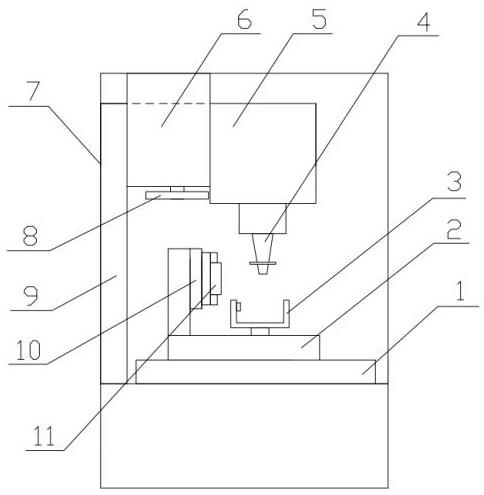

15.图1为本发明的整体侧面结构示意图;图2为本发明的正面结构示意图;图3为本发明的牙板加工完成示意图;图中:1、y轴驱动机构;2、x轴驱动机构;3、对刀仪;4、刀具;5、刀具驱动机构;6、刀具库;7、机壳;8、换刀机构;9、z轴驱动机构;10、旋转夹具;11牙板。

具体实施方式

16.以下结合说明书附图,对本发明作进一步描述。

17.如图1-2所示,一种平面牙板四轴自动加工设备,包括y轴驱动机构1、x轴驱动机构2、对刀仪3、刀具4、刀具驱动机构5、刀具库6、机壳7、换刀机构8、z轴驱动机构9及旋转夹具10。

18.x轴驱动机构2与y轴驱动机构1组合形成xy轴驱动机构,其中x轴驱动机构设置在y轴驱动机构上;刀具4设置在z轴驱动机构9上,刀具4包括刀片及刀臂,其中刀臂一端设置刀片,另一端与刀具驱动机构5相连,这样刀具4能够通过换刀机构进行自动更换,解决了传统刀具两端支撑,刀具无法实现更换的问题。

19.旋转夹具10设置在x轴驱动机构2上,旋转夹具10包括伺服驱动器、转盘及夹具本体,伺服驱动器能够带动固定设在转盘上的夹具本体旋转,牙板11固定设在夹具本体上,从而牙板11在旋转夹具10的作用下能够转动。由于z轴驱动机构9的无干涉行程有限,若牙板11不能旋转,则要求刀具4的刀臂长度增加,随着刀臂长度增加刀具4稳定性降低,转动过程中振动加剧,这样刀片在加工过程中的加工精度降低,产品质量也会下降。

20.对刀仪3设置在x轴驱动机构2上,对刀仪3的设置能够降低人工对刀的误差,同时提高了对刀效率。

21.刀具库6与刀具驱动机构5之间设置换刀机构8,刀具库6内根据需要可以设置若干刀具,若干刀具沿圆周方向设置,且能够在圆盘的作用下转动切换,换刀机构8整体呈倒置t型结构,在换刀时,换刀机构8旋转90

°

,与刀具库6内的刀具及z轴驱动机构9上的刀具连接,换刀机构8下行将刀具库6内的刀具取出,同时将z轴驱动机构9上的刀具取下,换刀机构8旋转180

°

,上行至初始位置,完成换刀工作,本发明采用的立式刀具结构便于换刀操作,解决了传统卧式刀具无法换刀的问题。

22.x、y轴驱动机构以及z轴驱动机构上分别设有光学尺,通过光学尺控制x、y、z轴移动精度更高。

23.平面牙板自动加工成型工艺,其特征在于,包括如下步骤:1)通过三维软件ug设计出待加工牙板的三维模型。

24.2)通过刀具路径模拟软件mastercam提取出牙板三维模型中刀具的路径,并自动生成牙板加工基代码(以记事本的方式生成)。

25.3)将基代码文件导入加工中心。

26.4)将未加工牙板(牙板原始胚料)放入牙板加工中心的旋转夹具上,并夹紧牙板;5)刀具在经过对刀仪对刀后,通过换刀机构装夹至z轴驱动机构上。

27.6)旋转夹具带动牙板旋转相应的角度,z轴驱动机构带动刀具下行至牙板正前方;此时刀具的刀片水平设置在刀具的刀臂上,旋转夹具上的牙板竖直设置,且刀片表面与牙板表面相垂直。

28.7)xy轴驱动机构带动牙板靠近z轴驱动机构上的刀具,使牙板沿xy轴方向运动对牙板上的全牙进行逐颗加工,加工过程中z轴驱动机构上的刀具位置固定不动,刀具转动。

29.8)待刀具逐颗将牙板上的半数全牙加工完成后,旋转夹具带动牙板翻转180

°

,再按照步骤7)将牙板另一半全牙进行逐颗加工完成。

30.9)z轴驱动机构带动刀具上行,通过换刀机构将刀具库内刀具与z轴驱动机构上的刀具进行调换,实现换刀;9.1)换刀机构转动90

°

将其两端分别与刀具库的刀具和z轴驱动机构上的刀具对接;9.2)换刀机构下行,使得刀具库的刀具及z轴驱动机构上的刀具同时脱离;9.3)换刀机构旋转180

°

后上行,将刀具库的刀具放置在z轴驱动机构上,同时将z轴驱动机构上的刀具放入刀具库中;9.4)换刀机构转动90

°

后复位,完成换刀。

31.10)再按照步骤6)-8)完成牙板倒角加工工序,牙板加工完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1