一种高抗蠕变性焊料及其制备方法与流程

1.本发明属于电子焊接材料技术领域,具体涉及一种高抗蠕变性焊料及其制备方法。

背景技术:

2.随着科技的发展,功率半导体模块电流交互频率越来越高,使得模块整体温度升高。在高温服役状态及高低温转换时,热胀冷缩作用下不同热膨胀系数材料叠加会产生内应力,受内应力以及高温作用的影响,模块焊接层会处于蠕变状态,如果长期处于蠕变状态焊点将会提早断裂失效,导致功率模块寿命的缩短。

3.现有的在中低压igbt模块中衬板与基板之间,厂家普遍使用sn95%-sb5%焊料进行连接。igbt节温温度大约在130℃左右,处于高温及内应力作用下,所以sn95%-sb5%焊料的抗蠕变能力也就决定了igbt模块的整体寿命,而目前整个模块使用过程中出现失效概率最大的地方也是衬板与基板之间的焊接层。

4.但是随着5g时代的到来甚至未来的6g时代,新能源汽车特别是自动驾驶新能源汽车用igbt模块的使用条件将会更加苛刻。因此提高衬板与基板之间焊接层的抗蠕变性能意味着功率模块更长的使用寿命,更低的事故率和更低的维修成本。因此,有必要提供一种抗蠕变性更强的能焊料。

技术实现要素:

5.为了克服现有技术的不足,本发明的第一个目的在于提供一种高抗蠕变性焊料,该高抗蠕变性焊料可以显著的延长焊层蠕变寿命,提高焊层的抗蠕变能力,增强焊接器件的使用寿命;并且该焊料不含贵金属,成本较低,适于工业大规模生产,具有明显的经济效益。

6.本发明的第二个目的是为了提供一种高抗蠕变性焊料的制备方法。

7.实现本发明的目的之一可以通过采取如下技术方案达到:

8.一种高抗蠕变性焊料,由以下质量百分数含量的组分组成:

9.sb:4%-12%;cu:0.1-1.24%;ni:0.01%-0.2%和余量的sn。

10.进一步的,高抗蠕变性焊料由以下质量百分数含量的组分组成:sb:4%-6%;cu:0.3-0.6%;ni:0.03%-0.15%和余量的sn。

11.进一步的,高抗蠕变性焊料还包括以下质量百分数含量的组分:

12.0.01%-3.0%的bi或0.001%-0.05%的ge中的一种或两种。

13.进一步的,高抗蠕变性焊料还包括质量百分数含量为0.2%-0.5%的bi或0.01%-0.05%的ge中的一种或两种。

14.进一步的,高抗蠕变性焊料包含质量百分数含量为0.1%以下的p、ga、zr中的至少一种。

15.进一步的,所述高抗蠕变性焊料的熔程为236.8-245.3℃;优选的,所述高抗蠕变

性焊料的熔程为237.1-244.9℃。

16.进一步的,所述高抗蠕变性焊料的抗拉强度为57-60.4mpa。

17.进一步的,所述高抗蠕变性焊料的蠕变寿命为18.3-222.4h,优选的,所述高抗蠕变性焊料的蠕变寿命大于33.2h;优选的,所述高抗蠕变性焊料的蠕变寿命大于79.2h;优选的,所述高抗蠕变性焊料的蠕变寿命大于194.1h。

18.实现本发明的目的之二可以通过采取如下技术方案达到:

19.一种高抗蠕变性焊料的制备方法,包括以下步骤:

20.在400-650℃,惰性气体保护下,先将sn熔化,在熔化了的sn中加入sb进行冶金反应,继续添加cu和ni,搅拌均匀得到合金,即所述高抗蠕变性焊料。

21.优选的,所述惰性气体为氩气或氮气。

22.进一步的,所述合金通过浇铸得到所述高抗蠕变性焊料,浇铸之前,所述合金静置2-10min。

23.进一步的,在所述合金中继续添加bi、zr、p、ga、ge中的一种或两种以上的组合物,搅拌均匀后得到所述高抗蠕变性焊料。

24.相比现有技术,本发明的有益效果在于:

25.1、本发明的一种高抗蠕变性焊料,以sb、cu、ni、sn为主要成分,结合添加微量元素bi、ge、p、ga、zr,使得本发明的焊料相对于sn-5sb焊料能有较高屈服强度,更长的蠕变寿命;并且该焊料不含贵金属,成本较低,适于工业大规模生产,具有明显的经济效益;可广泛应用于轨道交通、输配电、电动汽车、新能源发电、高端工业装备等领域,以达到其更高的可靠性要求,支撑系统装置升级发展。

26.2、本发明的一种高抗蠕变性焊料的制备方法,方法简单,不需要特殊的处理过程,符合工业大规模生产。

附图说明

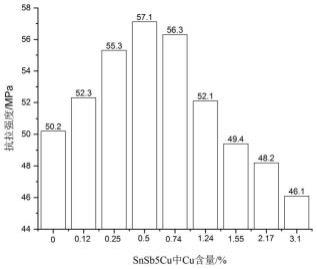

27.图1为不同含量cu添加下的合金抗拉强度图;

28.图2为不同含量bi添加下的合金剪切强度图;

29.图3为不同含量bi添加下的合金在155℃下加速氧化3h(上)和6h(下)图;

30.图4为不同含量bi添加下合金未处理(上)、155℃下加速氧化3h(中)和6h(下)的焊接后超声波扫描结果图。

31.图5为不同含量bi添加下合金未处理(上)、155℃下加速氧化3h(中)和6h(下)的焊接后超声波扫描结果的空洞率计算统计图。

具体实施方式

32.下面,结合具体实施方式,对本发明做进一步描述:

33.锡基无铅焊料是电子焊接技术中常用的一种焊料,其抗蠕变性能关乎产品的使用寿命,因此需要提高焊料的抗蠕变性能。

34.本发明提供一种高抗蠕变性焊料,由以下质量百分数含量的组分组成:

35.sb:4%-12%;cu:0.1-1.24%;ni:0.01%-0.2%和余量的sn。

36.蠕变过程中主要包括位错滑移、位错攀移等蠕变机制,在高应力和低温下,位错滑

移通常是蠕变过程的主控机制,在外加应力和热激活的共同作用下越过障碍而滑移;在高应力和高温下,位错攀移为主控机制,通过原子扩散向垂直于滑移面的方向攀移。

37.而本技术相比于现有的sn-5sb焊料,添加适量的cu可以促成cu6sn5金属间化合物的形成,并弥散分布在焊料基体中,起到钉扎位错,阻碍位错运动的作用,提高材料本身屈服强度,进而提高其抗蠕变性能。并且针对cu6sn5金属间化合物在186℃时,六角结构的cu6sn5(η)向单斜结构的cu6sn5(η’)转换,导致体积变化加剧,产生内应力,容易产生裂纹源从而引发焊层失效的问题,同时添加一定量的ni。

38.ni可以细化sn-sb-cu焊料的微观结构,阻碍cu-sn相的过度生长,提高sn-cu合金的流动性;更重要的是,ni还可以取代部分cu,与cu和sn形成(cu

x

niy)6sn5化合物,而(cu

x

niy)6sn5的膨胀系数随温度增加稳定变化,不会产生体积急剧变化,内部结构稳定,具有更高的膨胀系数和室温下稳定性,从而进一步提高了焊料的抗蠕变性能,对于节温温度较大的半导体应用领域,抗蠕变效果更加显著。

39.进一步的,高抗蠕变性焊料由以下质量百分数含量的组分组成:sb:4%-6%;cu:0.3-0.6%;ni:0.05%-0.15%和余量的sn。

40.cu的增加可以使得弥散细小的cu6sn5相与位错的交互作用,有效的阻碍位错的运动,从而提高合金的塑性变形抗力,而片状或者针状的cu6sn5相,合金的抗蠕变性能反而会下降。随着cu含量的增加,微粒状的cu6sn5增加的同时,会出现大颗粒状的cu6sn5初晶,影响抗蠕变性能。同时cu的添加可以使得sn-sb合金的熔化温度升高,因此cu的添加量不超过1%,优选的控制在0.3-0.6%之间。

41.虽然ni的增加可以形成更稳定的(cu

x

niy)6sn5化合物,但延伸率会随着ni含量的增加而降低,因此ni含量在0.05%-0.15%之间,尽量减少对抗拉强度的影响。

42.进一步的,高抗蠕变性焊料还包括以下质量百分数含量的组分:

43.0.01%-3.0%的bi或0.001%-0.05%的ge中的一种或两种。

44.bi在sn中具有较大的固溶度,并且不会形成化合物,形成固溶体β-sn,由于两者原子半径存在差异,因此bi原子固溶进去sn中,必然会引起晶格的畸变,造成一个弹性应力场。该力场与位错本身的弹性应力场交互作用,增大了位错运动的阻力,提高材料抗拉强度和抗蠕变性能。并且bi金属成本低,资源丰富,因此可以添加0.01-3%的bi固溶到锡中形成固溶强化改善合金的抗拉强度和抗蠕变性能。

45.同时添加了bi后,已有的cu元素可以抑制bi元素在焊接界面的聚集,因此添加bi并不会导致焊料在焊点的可靠性降低。但过量的bi的添加会降低合金的抗氧化能力,影响焊料的流动,导致气孔等缺陷产生,进一步影响焊接质量;且bi具有硬脆性,过量的添加会导致焊料合金的塑性变差,不利于厚度偏薄的焊片制备,因此bi的添加不易超过3%。

46.在sn合金中,添加ge主要起到抗氧化和提高焊接润湿性,降低焊接层所产生空洞率的作用。在snsb5合金中添加了cu/ni和bi元素后,虽然起到了提高合金的屈服强度和蠕变寿命,但是合金本身的抗氧化能力被严重降低,焊片在保存过程和焊接过程更容易氧化,那么在焊接时会产生较大的空洞。反而会在半导体焊接后使用过程中降低了寿命。ge的添加能提高合金本身的抗氧化能力,能使合金在保存期间、焊接器件时都起到抗氧化的作用,使得合金焊接后的空洞率保持低于1%的绝低水平,更有利于器件快速散热的需求,同时也使得焊点在130℃的高温服役过程保持更优秀的抗氧化能力。但过高的ge含量也会扩大焊

料的熔程,影响到合金的流动性,因此为了保证合金的润湿性和流动性,本技术不超过0.05%。

47.进一步的,高抗蠕变性焊料还包括质量百分数含量为0.2%-0.5%的bi或0.01%-0.05%的ge中的一种或两种。

48.进一步的,高抗蠕变性焊料包含质量百分数含量为0.1%以下的p、ga、zr中的至少一种。

49.进一步的,所述高抗蠕变性焊料的熔程为236.8-245.3℃;优选的,所述高抗蠕变性焊料的熔程为237.1-244.9℃。

50.进一步的,所述高抗蠕变性焊料的抗拉强度为57-60.4mpa。进一步的,所述高抗蠕变性焊料的蠕变寿命为18.3-222.4h,优选的,所述高抗蠕变性焊料的蠕变寿命大于33.2h;优选的,所述高抗蠕变性焊料的蠕变寿命大于79.2h;优选的,所述高抗蠕变性焊料的蠕变寿命大于194.1h。

51.本发明还提供一种高抗蠕变性焊料的制备方法,包括以下步骤:

52.在400-650℃,惰性气体保护下,先将sn熔化,在熔化了的sn中加入sb进行冶金反应,继续添加cu和ni,搅拌均匀得到合金,即所述高抗蠕变性焊料。

53.优选的,所述惰性气体为氩气或氮气。

54.进一步的,所述合金通过浇铸得到所述高抗蠕变性焊料,浇铸之前,所述合金静置2-10min。

55.进一步的,在所述合金中继续添加bi、ge、p、ga、zr中的一种或两种以上的组合物,搅拌均匀后得到所述高抗蠕变性焊料。

56.优选的,所述ni元素以泡沫ni的方式进行添加。

57.下面以具体的实施例对本发明做进一步描述:

58.实施例1

59.在450℃温度下,表面覆盖一层炭,在n2保护下,碳和n2的共同作用,使得碳燃烧不完全生产一氧化碳,一氧化碳能起到还原氧化锡的作用,确保成分的精确配比以及减少合金的烧损。熔化sn后添加sb和cu进行冶金反应,搅拌2min后静置2min,然后浇铸得到高抗蠕变性焊料。

60.实施例2

61.在450℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌2min后添加cu,搅拌3min,使其形成弥散细小cu6sn5金属间化合物,静置2min,然后浇铸得到高抗蠕变性焊料。

62.实施例3

63.在600℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌2min后添加cu和ni,搅拌5min,使其形成弥散细小cu6sn5金属间化合物并且转化为(cu

x

niy)6sn5化合物,搅拌3min,然后静置2min,浇铸后得到高抗蠕变性焊料。

64.实施例4

65.在650℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌1min后添加cu和ni,搅拌3min,使其形成弥散细小cu6sn5金属间化合物以及转化为(cu

x

niy)6sn5金属间化合物;再添加bi,搅拌3min,使bi均匀固溶到sn液中,最后将ge加入熔

液中溶解扩散,静置10min后浇铸,得到高抗蠕变性焊料。

66.实施例5

67.在600℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌1min后添加cu和ni,搅拌4min,使其形成弥散细小cu6sn5金属间化合物以及转化为(cu

x

niy)6sn5金属间化合物;再添加bi,搅拌5min,使bi均匀固溶到sn液中,最后将ge加进熔液中溶解扩散,静置5min后浇铸,得到高抗蠕变性焊料。

68.实施例6

69.制备方法同实施例5。

70.实施例7

71.在600℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌2min后添加cu和ni,搅拌4min,使其形成弥散细小cu6sn5金属间化合物以及转化为(cu

x

niy)6sn5金属间化合物;再添加bi,搅拌5min,使bi均匀固溶到sn液中,静置5min后浇铸,得到高抗蠕变性焊料。

72.实施例8

73.在600℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌2min后添加cu和ni,搅拌4min,使其形成弥散细小cu6sn5金属间化合物以及转化为(cu

x

niy)6sn5金属间化合物;将ge加进熔液中溶解扩散,静置5min后浇铸,得到高抗蠕变性焊料。

74.实施例9

75.制备方法同实施例5。

76.实施例10

77.制备方法同实施例5。

78.实施例11

79.制备方法同实施例5。

80.实施例12

81.制备方法同实施例5。

82.实施例13

83.制备方法同实施例3。

84.实施例14

85.制备方法同实施例7。

86.实施例15

87.制备方法同实施例2。

88.对比例1

89.在450℃温度下,表面覆盖一层炭,在n2保护下,熔化sn后添加sb进行冶金反应,搅拌2min后静置2min,然后浇铸得到sn-5sb焊料。

90.表1实施例及对比例中焊料的组成按照质量百分数含量如下:

91.[0092][0093]

试验例1

[0094]

按照实施例2的制备步骤改变cu的添加量,制备得到sb含量为5%,cu含量分别为0.12%,0.25%,0.5%,0.74%,1.24%,1.55%,2.17%,3.1%,其余为sn的焊料,并按照gb/t228.1-2010进行抗拉强度测试,测试结果如图1所示。

[0095]

从图1可以看出,随着cu含量的增加,焊料抗强度先增强后减弱,cu含量小于1.24%焊料的抗拉强度比不掺杂cu有所提高,但是cu含量大于1.24%后,焊料的抗拉强度会降低,并且抗拉强度效果最好是cu含量为0.5%。

[0096]

试验例2

[0097]

按照实施例7的制备步骤,改变bi的添加量,制备得到sb含量为5%,cu含量为0.5%,ni含量为0.05%,bi含量分别为0%,0.2%,0.5%,1%,2%,其余为sn的焊料,并测定焊料焊接后焊点经6小时155℃下加速imc生长6h后的剪切强度,测试结果如图2所示。

[0098]

从图2可以看出,snsb5在添加了cu和bi后剪切强度增强,并且在cu含量固定的情况下,随着bi含量的增加剪切强度先增强后减弱,在bi含量为1%时剪切强度最强。并且从图2可以看出,实施例5增加少量的ge元素也可以增强剪切强度。

[0099]

将上述焊料材料制成样品片,然后分别在155℃下加速氧化3h和155℃下氧化6h,样品片表面的氧化程度如图3所示。已知材料表面氧化膜厚度越厚,颜色就越深。从图3可以看出,通过155℃加速氧化3h和6h,添加不同含量bi的snsb5cu0.5ni0.05都能肉眼可见的变

黄,并且随着bi含量的增加,颜色逐步变深,说明bi的加入会加速焊料本身的吸氧能力,bi加入的越多,焊料抗氧化能力就越弱。

[0100]

而添加了0.02%ge的snsb5cu0.5ni0.05bi0.5的焊料合金依旧保持光亮金属银白色,说明氧化膜厚度并未增加或者并未剧增到产生色变;说明ge元素的加入,抑制了材料的氧化,增强了焊料抗氧化能力。所以,加入bi提高了焊料本身的强度,但同时降低合金的抗氧能力,与此同时加入ge则能弥补这个缺陷。

[0101]

试验例3

[0102]

将实施2中经过不同温度和时间处理的焊片,上下夹两片10*10mm的dbc板,进行真空回流模拟焊接,对焊接后焊点利用超声波扫描仪进行空洞率的检测,检测结果如图4-图5所示。从图4可以看出未处理焊片的焊点随bi含量增加,合金焊接后,在焊接层形成的空洞率变化不大,但是在155℃下加速氧化3h,焊点空洞率在bi含量为1%以上是显著增加;在155℃下加速氧化6h,焊点的空洞率基本都较高,并且添加0.2%的bi,空洞率由4.71%提高到18%。空洞率越大,说明焊接层残留的空气越多,芯片散热时就阻碍越大,芯片的性能和寿命就降低的越快。但是从图4也可以看出,在同样0.5%bi下,增加0.02%的ge,焊点的空洞率可以从21.49%下降到2.73%,表明ge的添加可以显著提高焊料的抗氧化性,焊料与芯片焊接层焊接质量显著提高。

[0103]

实验例4

[0104]

对实施例1-15和对比例1制备得到的焊料进行熔程、抗拉强度(gb/t228.1-2010)、扩展率(jis z 3198《无铅焊料试验方法》)、蠕变寿命(gb/t 2039金属轴线拉伸蠕变试验)进行测试。其中,测蠕变寿命的条件为:应力30mpa,温度:25

±

3℃。所以测试结果如下:

[0105]

表2实施例1-7和实施例15及对比例1的焊料性能参数

[0106]

[0107][0108]

实施例8-14的上述性能参数均在表2实施例1-7之间,没有超出上述参数范围。

[0109]

通过上述实施例及对比例可以知道,相对于sn-5sb现有的焊料,实施例1-15的焊料额熔程、扩展率并没有显著的变化,但是实施例1-14的抗拉强度明显加强,说明增添加了cu和ni等其他元素,可以改变sn-5sb焊料的抗拉强度;实施例1-15的蠕变寿命相对于sn-5sb的0.62h,增加到10h小时以上,并且增加到33.2h以上,增加到79.2h以上,甚至在添加bi和ge后增加到194.1h以上,可以达到222.4h,蠕变寿命大大的增长。

[0110]

实施例1和实施例2说明同样的添加cu,但是cu添加的时间不同,焊料的性质略有不同。cu与sb一起添加,不能很好的形成cu6sn5金属间化合物,而加入sb与sn冶金反应几分钟后再加入cu,cu可以与sn形成弥散细小cu6sn5金属间化合物起到钉扎位错,阻碍位错运动的作用,提高其抗蠕变性能。cu含量的过多,如实施例15所示,虽也能提高焊料的抗蠕变性能,但是焊料的抗拉强度受到影响。

[0111]

实施例8-14的上述性能参数均在表2实施例1-7之间,没有超出上述参数范围。说明再取值范围内的组成焊料都可以具有相类似的性质。

[0112]

综上所述,本发明的一种高抗蠕变性焊料,以sb、cu、ni、sn为主要成分,结合添加微量元素bi、ge、p、ga、zr,使得本发明的焊料相对于sn-5sb焊料能有较高屈服强度,更长的蠕变寿命;并且该焊料不含贵金属,成本较低,适于工业大规模生产,具有明显的经济效益;可广泛应用于轨道交通、输配电、电动汽车、新能源发电、高端工业装备等领域,以达到其更高的可靠性要求,支撑系统装置升级发展。本发明的一种高抗蠕变性焊料的制备方法,方法简单,不需要特殊的处理过程,符合工业大规模生产。

[0113]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1