X80管线钢管单焊炬焊接工艺和X80管线钢管的制作方法

本发明涉及钢管焊接,特别涉及一种x80管线钢管单焊炬焊接工艺和x80管线钢管。

背景技术:

1、近几年来,全自动焊焊接工艺在高钢级、大口径管道焊接中的应用比重逐年上升,尤其是x80钢级管道线路焊接已全面采用自动焊焊接工艺。在中俄东线天然气管道工程北段和中段建设中,x80钢级大口径管道自动焊施工技术水平得到了全面发展和大幅度提高,x80钢级大口径管道通常采用内焊机配合外焊机实施全自动焊工艺,但是内外焊机共同焊接不仅设备投入成本大,且焊接施工中还受制于地基承载力低、水系错综复杂等因素影响,在软地基条件下设备沉降及震动降低了全自动焊焊接质量。

技术实现思路

1、本发明的主要目的是提出一种x80管线钢管单焊炬焊接工艺和x80管线钢管,旨在解决现有技术中x80管线钢管焊接成本高和焊接质量低的技术问题。

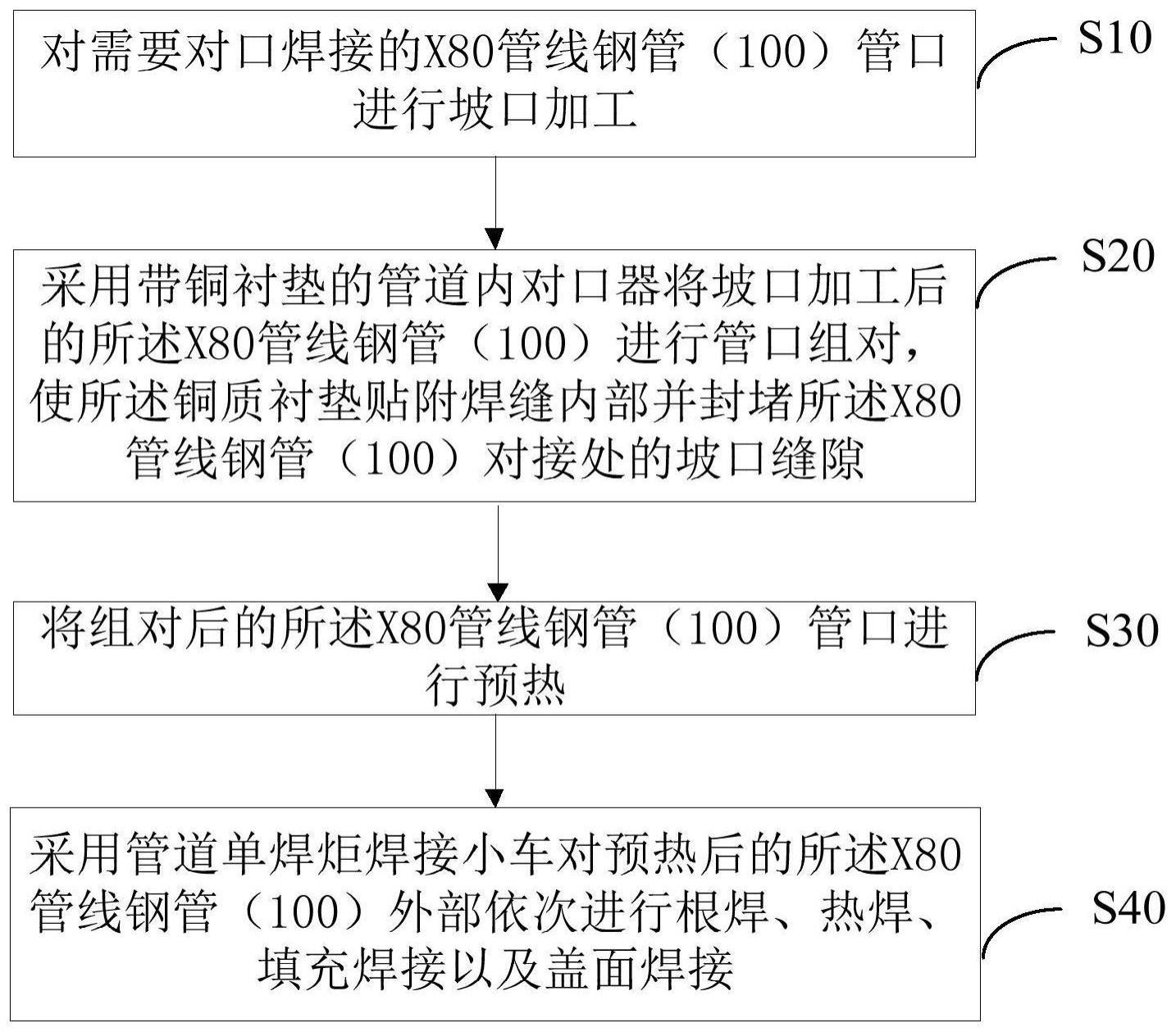

2、为实现上述目的,所述x80管线钢管单焊炬焊接工艺包括:

3、对需要对口焊接的x80管线钢管管口进行坡口加工;

4、采用带铜衬垫的管道内对口器将坡口加工后的所述x80管线钢管进行管口组对,使所述铜质衬垫贴附焊缝内部并封堵所述x80管线钢管对接处的坡口缝隙;

5、将组对后的所述x80管线钢管管口进行预热;

6、采用管道单焊炬焊接小车对预热后的所述x80管线钢管外部依次进行根焊、热焊、填充焊接以及盖面焊接。

7、可选的,采用单焊炬实心焊丝气体保护工艺进行根焊,采用单焊炬药芯焊丝气体保护焊工艺进行热焊、填充焊接及盖面焊接,焊接方向为下向。

8、可选的,所述采用管道单焊炬焊接小车对预热后的所述x80管线钢管外部依次进行根焊、热焊、填充焊接以及盖面焊接具体包括:

9、两台所述管道单焊炬焊接小车分别设置在所述x80管线钢管管口两侧,控制其中一台所述管道单焊炬焊接小车行走至所述管口顶点,调节焊枪至焊缝中心,测试保护气并调整气流量,调整焊枪的喷嘴高度及焊丝伸出长度,调试完毕后开始焊接,直至所述管道单焊炬焊接小车旋转至预设角度;

10、控制另一台所述管道单焊炬焊接小车行走至所述管口顶点,重复调试且两台所述管道单焊炬焊接小车同步焊接,直至两台所述管道单焊炬焊接小车焊接至所述管口底部,停止焊接。

11、可选的,所述根焊的工艺参数为:焊接电压为18~20v,焊丝直径为1.0mm,送丝速度为6.5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为130a~180a,焊接速度为35cm/min~45cm/min;所述根焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

12、可选的,所述热焊的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为4m/min~7m/min,焊丝伸长长度为10mm~15mm,焊接电流为200a~240a,焊接速度为25cm/min~45cm/min;所述热焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

13、可选的,所述填充焊接的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为210a~260a,焊接速度为25cm/min~45cm/min;所述填充焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

14、可选的,所述盖面焊的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为210a~260a,焊接速度为40cm/min~50cm/min;所述盖面焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

15、可选的,所述坡口呈j型,所述j型坡口尺寸为:坡口角度a=5°~8°,根部圆弧半径r=2.4mm,圆弧伸出长度为l=0.5mm,钝边p=1.0mm~1.5mm,且所述x80管线钢管管口组对后两管口间的对口间隙b≤0.5mm,错变量≤1.5mm。

16、可选的,预热温度为100℃~120℃,预热范围包括所述焊缝及所述焊缝两侧25mm~50mm区域。

17、本发明还提出一种x80管线钢管,所述x80管线钢管采用所述x80管线钢管单焊炬焊接工艺焊接制成,所述x80管线钢管化学成分的质量百分比为::c:0.05%、si:0.19%、mn:1.58%、p:0.009%、s:0.002%、cr:0.162%、mo:0.104%、ni:0.193%、cu:0.185%、nb+ti+v:0.069%、余量为fe。

18、本发明的技术方案中,进行x80管线钢管焊接时,对x80管线钢管进行坡口加工后在焊缝内部贴附铜质衬垫,封堵焊件对接处的坡口缝隙,从而约束焊接熔池形态,形成良好的焊缝质量,同时与现有的内焊机配合双焊炬外焊机全自动焊工艺相比,在预热后采用管道单焊炬焊接小车作为外焊机从x80管线钢管外部进行根焊焊接,不使用内焊机,根焊、热焊一次完成,使得设备配置灵活、焊接速度快,可作为水网地区全自动焊焊接施工的技术之一。本发明中的x80管线钢管单焊炬焊接工艺,在从钢管外部进行单面焊接时,在焊缝内部采用带铜衬垫的管道内对口器进行管口组对,能实现单面焊双面成型,在保证施工效率及焊缝质量的同时,管道单焊炬焊接小车降低了焊接设备投入成本。

技术特征:

1.一种x80管线钢管单焊炬焊接工艺,其特征在于,所述x80管线钢管单焊炬焊接工艺包括:

2.如权利要求1所述的x80管线钢管单焊炬焊接工艺,其特征在于,采用单焊炬实心焊丝气体保护工艺进行根焊,采用单焊炬药芯焊丝气体保护焊工艺进行热焊、填充焊接及盖面焊接,焊接方向为下向。

3.如权利要求2所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述采用管道单焊炬焊接小车对预热后的所述x80管线钢管(100)外部依次进行根焊、热焊、填充焊接以及盖面焊接具体包括:

4.如权利要求3所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述根焊的工艺参数为:焊接电压为18~20v,焊丝直径为1.0mm,送丝速度为6.5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为130a~180a,焊接速度为35cm/min~45cm/min;所述根焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

5.如权利要求3所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述热焊的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为4m/min~7m/min,焊丝伸长长度为10mm~15mm,焊接电流为200a~240a,焊接速度为25cm/min~45cm/min;所述热焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

6.如权利要求3所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述填充焊接的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为210a~260a,焊接速度为25cm/min~45cm/min;所述填充焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

7.如权利要求3所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述盖面焊的工艺参数为:焊接电压为22v~24v,焊丝直径为1.2mm,送丝速度为5m/min~7.5m/min,焊丝伸长长度为10mm~15mm,焊接电流为210a~260a,焊接速度为40cm/min~50cm/min;所述盖面焊过程中以二氧化碳气体作为保护气,所述保护气的流量为20l/min~30l/min。

8.如权利要求1至7中任意一项所述的x80管线钢管单焊炬焊接工艺,其特征在于,所述坡口(1)呈j型,所述j型坡口(1)尺寸为:坡口角度a=5°~8°,根部圆弧半径r=2.4mm,圆弧伸出长度为l=0.5mm,钝边p=1.0mm~1.5mm,且所述x80管线钢管(100)管口组对后两管口间的对口间隙b≤0.5mm,错变量≤1.5mm。

9.如权利要求1至7中任意一项所述的x80管线钢管单焊炬焊接工艺,其特征在于,预热温度为100℃~120℃,预热范围包括所述焊缝及所述焊缝两侧25mm~50mm区域。

10.一种x80管线钢管,其特征在于,所述x80管线钢管(100)采用权利要求1至9中任意一项所述的x80管线钢管单焊炬焊接工艺焊接制成,所述x80管线钢管(100)化学成分的质量百分比为:c:0.05%、si:0.19%、mn:1.58%、p:0.009%、s:0.002%、cr:0.162%、mo:0.104%、ni:0.193%、cu:0.185%、nb+ti+v:0.069%、余量为fe。

技术总结

本发明公开一种X80管线钢管单焊炬焊接工艺和X80管线钢管,所述X80管线钢管单焊炬焊接工艺包括:对需要对口焊接的X80管线钢管管口进行坡口加工;采用带铜衬垫的管道内对口器将坡口加工后的所述X80管线钢管进行管口组对,使所述铜质衬垫贴附焊缝内部并封堵所述X80管线钢管对接处的坡口缝隙;将组对后的所述X80管线钢管管口进行预热;采用管道单焊炬焊接小车对预热后的所述X80管线钢管外部依次进行根焊、热焊、填充焊接以及盖面焊接。本发明X80管线钢管单焊炬焊接工艺,在从钢管外部进行单面焊接时,在焊缝内部采用带铜衬垫的管道内对口器进行管口组对,能实现单面焊双面成型,在保证施工效率及焊缝质量的同时,且管道单焊炬焊接小车降低了焊接设备投入成本。

技术研发人员:赵赏鑫,李超,李安,孙頔,王鹏宇,齐浩,崔文杰,刘图,张世杰

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!