应用激光和微弧复合工艺修复多种材料齿面损伤的方法与流程

1.本技术涉及齿轮齿面修复相关技术领域,具体涉及一种应用激光和微弧复合工艺修复多种材料齿面损伤的方法。

背景技术:

2.齿轮是常见的传动元件。为了获得所需要的各种机械性能,齿轮在制造过程中工序多、工艺复杂,故齿轮的生产周期比较长,价格也因此非常昂贵。齿轮在使用过程中经常出现严重的磨损、点蚀、胶合,如果不符合使用标准就要报废更换新的齿轮。一个大型设备重要部位的齿轮售价在几万到几十万不等,因为一些小的损伤而报废,会导致维修成本的急剧增高,同时也造成巨大的资源浪费。报废的齿轮如果能够修复再造,那么将会极大的节省成本支出,为企业带来增益是不可估量的。同时,齿轮制造过程中对环境的污染也是不可忽视的,修复再造会极大的减少对环境的污染,对环境保护也起到了积极的作用。但一些传统的修复方法不能很好的保证齿轮原有的特性,使用寿命大打折扣,也达不到再制造的标准。

3.激光熔敷技术是一种采用激光束加热熔敷材料和基体表面,使所需特殊材料熔焊于零件表面的新型表面改性技术。激光熔敷的原理是指以不同的添料方式将熔覆材料添加到被熔覆基体的表面上,利用高能密度的激光辐射到基体表面,使基体表面薄层与熔覆材料快速熔化并凝固发生冶金结实,显著改善基体表面的耐磨耐蚀性。激光熔覆与传统表面工程相比,热输入量较低,材料的热变形小,应用灵活,理论上可以在各种材料表层采用激光熔覆技术,且后续加工很小或不需要加工等。此外,激光熔覆过程中的急冷可以使熔覆层的组织更加致密,晶粒更加细化,从而使力学性能得到显著提高。

4.因此,本发明指在使用应用激光和微弧复合工艺针对上述齿面损伤,利用集约化材料根据齿的受力状态,组织结构,热处理工艺形成统一的维修方法,以达到齿面使用的性能。

5.申请内容

6.本技术的目的是为了解决现有技术中存在的缺点,而提出的一种应用激光和微弧复合工艺修复多种材料齿面损伤的方法。

7.为实现上述目的,本技术提供一种应用激光和微弧复合工艺修复多种材料齿面损伤的方法,包括以下步骤:

8.(1)根据裂纹确定齿面损伤区域,预处理;所述预处理包括以下步骤:

9.①

根据裂纹确定损伤区域,对损伤区域进行检查标记损伤区域内的微裂纹;

10.②

对损伤区域进行打磨修整,完全去除区域内微裂纹;

11.③

清理损伤区域,去除底部疲劳层以及残存的硬面层。

12.(2)对预处理后的齿轮进行预热,预热温度250℃~300℃,历时2h保证工件热透,并持续保持温度≥250℃;

13.(3)保持温度≥250℃,采用一类集约化材料微弧堆焊制备过渡层,采用ф0.6~

1.2mm焊丝,施焊电流20a~30a,脉宽为20~30ms,频率为4hz/s,一次施焊厚度为0.6~0.8mm,所述过渡层厚度≥2mm,且所述过渡层包覆施焊边界,包覆宽≥3mm。其中,一类集约化材料各组分质量比如下:c:≤0.08wt%,cr:17-21wt%,ni:50~55wt%,mo:2.80~3.30wt%,al:0.45~0.9wt%,ti:0.4~0.9wt%,mn:0.3~0.4wt%,nb:4.75~5.5wt%,si:0.4~0.5wt%,b:0.4~0.5wt%,余量为fe。

14.(4)保持温度,在过渡层范围内,采用二类集约化材料激光熔覆制备硬面层,激光功率7000~8000w,矩形光斑为15mm

×

2mm,扫描速度为6~8mm/s,一次辐照厚度为2.5mm~2.8mm。其中,二类集约化材料各组分质量比如下:c:0.1~0.2wt%,mo:0.7~1.3wt%,ni:1~1.8wt%,cr:14~16wt%,si:0.8~1.2wt%,b:1.1~1.4wt%,余量为fe。

15.作为本技术的优选设置,在步骤(3)后还包括对过渡层表面进行锤击强化的步骤,通过锤击强化,使过渡层进一步地强化、硬化,其强度可达бb≥1100mpa。

16.作为本技术的优选设置,在锤击强化步骤后还包括对过渡层表面进行平整处理的步骤。可采用机械修磨等方式修正过渡层,以防止出现硬面层厚度不均匀,并可能存在内应力不均匀开裂的问题。

17.作为本技术的优选设置,在步骤(4)后还包括焊后热处理的步骤,热处理的温度应低于齿轮钢种调质回火温度50℃~100℃,历时2~8h。

18.本技术的有益效果为:

19.本技术激光和微弧复合工艺修复齿面损伤后,其硬面层性能性能可达到бb≥900mpa,hrc≥58,有效厚度可达2mm,显著改善基层表面的耐磨性、耐蚀性、耐热性和抗氧化性,经本工艺方法修复后的齿轮性能够达到甚至超过原设计要求。本技术既能满足了对材料表面特定性能的要求,又节约了大量的贵重金属元素;再造过程对能源和资源的需求量较小,其产生的废物、废气和废液的排放量也相对较少,以最低的成本、最少的能源资源消耗完成齿轮的全寿命周期,可以实现真正意义上的绿色制造。

附图说明

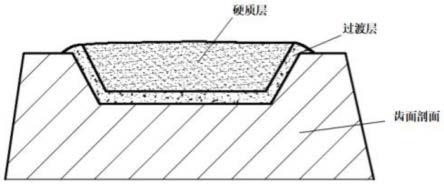

20.图1采用本技术修复齿轮损伤的焊层结构示意图。

具体实施方式

21.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.本技术集约化材料准备:

24.一、一类集约化材料

25.一类集约化材料各组分质量比如下:c:≤0.08wt%,cr:17-21wt%,ni:50~

55wt%,mo:2.80~3.30wt%,al:0.45~0.9wt%,ti:0.4~0.9wt%,mn:0.3~0.4wt%,nb:4.75~5.5wt%,si:0.4~0.5wt%,b:0.4~0.5wt%,余量为fe。

26.制备方法:将原料jyn-800圆棒材(供应商:美国inco公司)和高纯度的si/b稀土合金粉末,在高真空保护电炉中加热熔融混合均匀,熔炼温度为1400-1500℃,历时10-15小时;然后经气雾化造粒制备得到的球形粉体,其中,雾化介质为-15℃-5℃的氩气气氛,雾化的压力为5-7兆帕。

27.之后,粉体的粒径筛选,采用摇摆振动器与不同目数的筛网对粉体进行筛选分别得到60~120um微米级粉粒与纳米级粉粒,然后将微米级粉粒与纳米级粉粒按12:1比例均匀混合。

28.二、二类集约材料

29.二类集约化材料各组分质量比如下:c:0.1~0.2wt%,mo:0.7~1.3wt%,ni:1~1.8wt%,cr:14~16wt%,si:0.8~1.2wt%,b:1.1~1.4wt%,余量为fe。

30.制备方法:将原料jyf-800圆棒材(供应商:抚顺特钢)与一定比例的高纯度si/b稀土合金粉末在高真空保护电炉中加热熔化并混合均匀,熔炼温度为1400-1500℃,历时10-15小时;然后经气雾化造粒制备得到的球形粉体,雾化介质为-15℃~5℃的氩气气氛,雾化压力为5-7兆帕,雾化的过程中同时通入氢气,其中氩气和氢气的体积比为20~30:10。

31.之后,粉体的粒径筛选,采用摇摆振动器与不同目数的筛网对粉体进行筛选分别得到60~120um微米级粉粒与纳米级粉粒,微米级粉粒与纳米级粉粒的配比为16:1。

32.应用激光和微弧复合工艺修复多种材料齿面损伤的方法,包括以下步骤:

33.(1)根据裂纹确定齿面损伤区域,预处理;所述预处理包括以下步骤:

34.①

根据裂纹确定损伤区域,对损伤区域进行检查标记损伤区域内的微裂纹;

35.②

对损伤区域进行打磨修整,完全去除区域内微裂纹;

36.③

清理损伤区域,去除底部疲劳层以及残存的硬面层。

37.具体为:对损伤区域进行荧光渗透检查,采用gb标准对微裂纹进行识别,之后采用金刚砂砂轮进行打磨修整,完全去除损伤区域内的微裂纹、疲劳层以及残存的硬面层,达到基体表面。

38.(2)对预处理后的齿轮进行预热,预热温度250℃~300℃,历时2h保证工件热透,并持续保持温度≥250℃;

39.(3)保持温度≥250℃,采用一类集约化材料微弧堆焊制备过渡层,指在对渗n、渗c层的隔离,并满足与渗n/c的连接。其中微弧堆焊在氩气保护下进行,氩气纯度≥99.99%采用ф0.6~1.2mm焊丝,脉冲式,电源为储能放电形式,施焊电流20a~30a,脉宽为20~30ms,频率为4hz/s,可形成完全冶金结合,作用时间为ms级,haz可控制在≤0.5mm以内,其一次施焊厚度为0.6~0.8mm,历经多次使所述过渡层厚度达到至少2mm以上,并使过渡层包覆施焊边界,包覆宽至少3mm以上。

40.作为本技术的优选设置,在步骤(3)后还包括对过渡层表面进行锤击强化的步骤,通过锤击强化,使过渡层进一步地强化、硬化,在过渡层焊点形变大于20%时,硬度可提升hrc7-8;在形变大于40%,硬度可提升hrc10-12;强度随形变量增大而增加,其强度可达бb≥1100mpa。

41.作为优选的,在锤击强化步骤后还包括对过渡层表面进行平整处理的步骤。可采

用机械修磨等方式修正过渡层,以防止出现硬面层厚度不均匀,并可能存在内应力不均匀开裂的问题。

42.(4)保持温度,在过渡层范围内,采用二类集约化材料激光熔覆制备硬面层,激光功率7000~8000w,矩形光斑为15mm

×

2mm,扫描速度为6~8mm/s,一次辐照厚度为2.5mm~2.8mm,具体辐照次数根据实际修复需要决定。根据本方法制备的硬质层,hrc可达58以上,强度可达900mpa以上。

43.作为本技术的优选设置,在步骤(4)后还包括焊后热处理的步骤,热处理的温度应低于不同钢种调质回火温度50℃~100℃,如回火温度为520℃;去应力热处理温度可在420℃-470℃之间,历时2~8h。本步骤旨在释放因焊接所产生的应力。

44.综上所述,本技术激光和微弧复合工艺修复齿面损伤后,其硬面层性能性能可达到бb≥900mpa,hrc≥58,有效厚度可达2mm,显著改善基层表面的耐磨性、耐蚀性、耐热性和抗氧化性,经本工艺方法修复后的齿轮性能够达到甚至超过原设计要求。本技术既能满足了对材料表面特定性能的要求,又节约了大量的贵重金属元素;再造过程对能源和资源的需求量较小,其产生的废物、废气和废液的排放量也相对较少,以最低的成本、最少的能源资源消耗完成齿轮的全寿命周期,可以实现真正意义上的绿色制造

45.此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1