钢桁架立式组装台架及钢桁架组装方法与流程

1.本发明属于钢结构制作领域,具体的是钢桁架立式组装台架及钢桁架组装方法。

背景技术:

2.钢结构桁架构件施工时,若构件较长,一般分段在制作厂模块化制作,预留节点在安装现场实施对接,实现构件成形并吊装安装。目前,主要有如下三种方式将分段制作的桁架对接:第一、搭设临时支撑柱台,分段在高空对接组装成整体,检查完成后拆离柱台。第二、地面组装,主要采用高强螺栓连接或焊接对接两种形式,常用焊接方式。

3.由于第一种方法的临时措施成本高,高空作业时间长、安全风险大,故通常采用第二种方式。而第二种方式操作时,特别是对于平面钢桁架、高宽比大且长度较长的空间钢桁架,因不能稳定立放而常采用卧式平躺在地面进行组装。焊接时需要采用一定的措施预防焊接变形,还需要将构件翻身进行作业,从而增加了施工机械成本和频繁操作过程中的安全风险。

技术实现要素:

4.本发明的目的是为了解决目前钢桁架卧式拼装的问题,提供一种钢桁架立式组装台架,实现钢桁架的立式拼装,缩小焊接变形,规避焊接过程中翻转钢桁架的工序。

5.本发明采用的技术方案是:钢桁架立式组装台架,包括至少两副叉臂和将相邻两副叉臂连在一起的联系梁;

6.所述叉臂包括底座、底端固定于底座的立柱以及底部安装于底座的支架;由立柱、支架以及底座包围形成u形的用于放置构件的安置区;

7.沿竖向,在支架的顶部设置有沿着安置区横向向立柱所在侧顶升的顶部顶紧装置,在支架的底部安装有沿着安置区横向向立柱所在侧顶升的底部顶紧装置,且顶部顶紧装置和底部顶紧装置均位于安置区内;

8.沿纵向,各副叉臂的安置区对正。

9.进一步的,所述联系梁的两端分别与相邻的底座固定连接。

10.进一步的,在各个立柱的背侧同等高度位置安装有红外激光准直仪。

11.进一步的,所述顶部顶紧装置和底部顶紧装置采用相同的结构,包括双向螺杆、顶块和支撑架;

12.所述双向螺杆沿其轴向包括中间的极限挡块和位于极限挡块一侧的螺纹段一和位于极限挡块另一侧的螺纹段二,螺纹段一和螺纹段二的螺纹旋向相反,在螺纹段一上设置有与之适配的螺母一,在螺纹段二上设置有与之适配的螺母二;

13.在螺母一上活动连接有连杆一,连杆一与螺母一相连接的另一端与顶块背部活动连接;在螺母二上活动连接有连杆二,连杆二与螺母二相连接的另一端与顶块背部活动连接;

14.双向螺杆的两端转动安装于所述支撑架。

15.进一步的,所述连杆一和连杆二均呈y形,包括u形的头部和直线形的杆部;

16.螺母一位于连杆一的头部的u形槽内,且螺母一沿其径向的两侧分别铰接于连杆一的头部的侧壁;

17.螺母二位于连杆二的头部的u形槽内,且螺母二沿其径向的两侧分别铰接于连杆二的头部的侧壁。

18.进一步的,在支架的顶部设置有沿着安置区竖向延伸的上部空腔;

19.顶部顶紧装置的双向螺杆竖向布置于上部空腔内,且其两端的支撑架可拆卸安装于支架,顶端连接驱动机构;并由上部空腔的侧壁在顶部顶紧装置的双向螺杆旋转方向对连杆一和连杆二构成限位;

20.在支架的底部设置有沿着安置区纵向延伸的底部空腔;

21.底部顶紧装置的双向螺杆水平纵向布置于底部空腔内,且其两端的支撑架可拆卸安装于支架,一端连接驱动机构;并由底部空腔的侧壁在底部顶紧装置的双向螺杆旋转方向对连杆一和连杆二构成限位。

22.进一步的,相邻两副叉臂的顶部顶紧装置的顶块之间可拆卸挂装有顶紧板;相邻两副叉臂的底部顶紧装置的顶块之间可拆卸挂装有顶紧板;所述顶紧板位于顶块的正面。

23.进一步的,所述支架包括下部架体和上部架体;

24.所述下部架体呈方形,包括底板、顶板和两侧的侧板,由底板、顶板和侧板包围形成所述底部空腔;

25.所述上部架体呈方形,包括顶端板和两侧的竖向设置的立板,在两侧的立板之间设置有隔板,由隔板、立板和顶端板包围形成所述上部空腔;

26.所述立板的底端固定于下部架体的顶板。

27.进一步的,在立柱背侧与底座之间设置有斜撑一;

28.在支架背侧设置有连接块,所述连接块固定于两立板之间,在连接块与底座之间设置有斜撑二。

29.采用钢桁架立式组装台架进行钢桁架组装的方法,

30.步骤一、根据待组装的钢桁架的榀数配置同等数量的钢桁架立式组装台架;

31.步骤二、将钢桁架立式组装台架的安置区对正,将钢桁架立式组装台架摆放成一列;

32.步骤三、将各榀钢桁架呈竖直状态吊装,使钢桁架的一侧紧靠立柱平稳放置到各副钢桁架立式组装台架的安置区内;

33.步骤四、驱动顶部顶紧装置和底部顶紧装置推动钢桁架初步靠近立柱;

34.步骤五、利用小型千斤顶沿竖向顶升钢桁架,使各榀钢桁架的竖向位置满足要求;

35.步骤六、驱动顶部顶紧装置和底部顶紧装置推动钢桁架紧靠立柱;

36.步骤七、焊接。

37.本发明的有益效果是:该钢桁架立式组装台架,且通过立柱与支架分别从构件的两侧对其进行夹紧,改变了传统的卧式组装的方式,实现了构件的竖向放置。通过至少两副叉臂连在一起,沿钢桁架纵向,至少两处对钢桁架进行支撑,保证了钢桁架的稳定性,以及钢桁架的垂直度。能适应于长度较长的钢桁架。钢桁架安置后,其两端的挠度减小,接头两侧侧面外露便于对称实施焊接,焊接变形缩小,利于保证焊接质量。由于钢桁架竖向放置,

并通过叉臂夹紧,故其焊接端头外露,无需翻转钢桁架,便可完成所有焊接作业,缩减了工序,且提高了作业的安全性。

38.通过钢桁架立式组装台架将钢桁架立放,并夹紧后进行焊接,实现了地面立放组装钢桁架作业,缩减了空中作业时长,安全性得到提高,还节约了翻转钢桁架的工序,缩小了焊接变形,利于保证组装质量。

39.由于大跨度钢桁架在地面组装,焊接接头后,存在部分残余焊接应力,钢桁架屋面钢梁按设计是出于高空两端简支座受力状态,而利用本发明公开的钢桁架立式组装台架在地面将钢桁架组装后,实现了钢桁架后续工况状态的模拟,与传统的卧式地面组装相比,能起到提前应力释放和模拟安装工况状态下的受力安全检验的效果。

附图说明

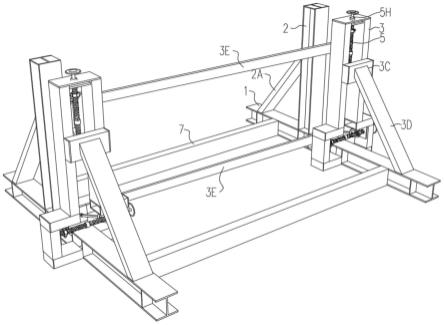

40.图1为本发明钢桁架立式组装台架的结构示意图;

41.图2为叉臂结构示意图一;

42.图3为叉臂结构示意图二;

43.图4为顶部顶紧装置/底部顶紧装置结构示意图;

44.图5为支架结构示意图;

45.图6为利用钢桁架立式组装台架组装钢桁架的结构示意图。

46.图中,底座1、立柱2、斜撑一2a、红外激光准直仪2b、支架3、下部架体3a、底板3a1、顶板3a2、侧板3a3、底部空腔3a4、上部架体3b、顶端板3b1、立板3b2、隔板3b3、上部空腔3b4、连接块3c、斜撑二3d、顶紧板3e、安置区4、顶部顶紧装置5、顶块5a、双向螺杆5b、螺纹段一5b1、极限挡块5b2、螺纹段二5b3、螺母一5c、螺母二5d、连杆一5e、连杆二5f、头部5e1、杆部5e2、支撑架5g、驱动机构5h、底部顶紧装置6、联系梁7、钢桁架8。

具体实施方式

47.下面结合附图和实施例对本发明做进一步的说明如下:

48.钢桁架立式组装台架,如图1、图2和图3所示,包括至少两副叉臂和将相邻两副叉臂连在一起的联系梁7;所述叉臂包括底座1、底端固定于底座1的立柱2以及底部安装于底座 1的支架3;由立柱2、支架3以及底座1包围形成u形的用于放置构件的安置区4;

49.沿竖向,在支架3的顶部设置有沿着安置区4横向向立柱2所在侧顶升的顶部顶紧装置 5,在支架3的底部安装有沿着安置区4横向向立柱2所在侧顶升的底部顶紧装置6,且顶部顶紧装置5和底部顶紧装置6均位于安置区4内;

50.沿纵向,各副叉臂的安置区4对正,即各副叉臂的安置区4位于同一水平直线上。

51.本发明的竖向也是钢桁架立式组装台架安放到水平地面上时,其高度方向;纵向为安置区4在水平面上的贯通方向;横向为其安置区4的宽度方向,安置区4的宽度为立柱2与支架3之间的间距。

52.本发明,叉臂的底座1用于坐落于地面等拼装平台。立柱2与支架3之间围成的安置区 4用于放置钢桁架等构件。构件放置于安置区4后,立柱2可作为挡靠等,用于抵靠构件。顶部顶紧装置5沿竖向,在构件上部将构件顶向立柱2,并与立柱2相对将构件上部夹紧。底部顶紧装置6沿竖向,在构件下部将构件顶向立柱2,并与立柱2相对将构件下部夹紧。

53.该钢桁架立式组装台架,且通过立柱2与支架3分别从构件的两侧对其进行夹紧,改变了传统的卧式组装的方式,实现了构件的竖向放置。通过至少两副叉臂连在一起,沿钢桁架纵向,至少两处对钢桁架进行支撑,保证了钢桁架的稳定性,以及钢桁架的垂直度。能适应于长度较长的钢桁架。钢桁架安置后,其两端的挠度减小,焊接变形缩小,利于保证焊接质量。由于钢桁架竖向放置,并通过叉臂夹紧,故其焊接端头外露,无需翻转钢桁架,便可完成所有焊接作业,缩减了工序,且提高了作业的安全性。

54.联系梁7可以连接在相邻两个立柱2之间,但是,为了提高钢桁架立式组装台架的稳定性,也方便工人行走,优选的,所述联系梁7的两端分别与相邻的底座1固定连接。该结构,工人方便跨过联系梁7进入相邻两副叉臂之间进行作业。且与底座1固定在一起,增加了底座1的稳定性,从而提高了钢桁架立式组装台架的整体稳定性。

55.当钢桁架较长需要多组钢桁架立式组装台架投入使用进行焊接时,为了便于调整多组钢桁架立式组装台架满足直线度要求,优选的,在各个立柱2的背侧同等高度位置安装有红外激光准直仪2b。

56.顶部顶紧装置5和底部顶紧装置6可以采用液压千斤顶等,但是,采用液压顶紧,液压系统成本高,本发明中,优选的,如图4所示,所述顶部顶紧装置5和底部顶紧装置6采用相同的结构,包括双向螺杆5b、顶块5a和支撑架5g;

57.所述双向螺杆5b沿其轴向包括中间的极限挡块5b2和位于极限挡块5b2一侧的螺纹段一 5b1和位于极限挡块5b2另一侧的螺纹段二5b3,螺纹段一5b1和螺纹段二5b3的螺纹旋向相反,在螺纹段一5b1上设置有与之适配的螺母一5c,在螺纹段二5b3上设置有与之适配的螺母二5d;

58.在螺母一5c上活动连接有连杆一5e,连杆一5e与螺母一5c相连接的另一端与顶块5a 背部活动连接;在螺母二5d上活动连接有连杆二5f,连杆二5f与螺母二5d相连接的另一端与顶块5a背部活动连接;

59.双向螺杆5b的两端通过轴承安装于支撑架5g上,使双向螺杆5b的转动更平滑。

60.极限挡块5b2位于双向螺杆5b的中段,螺纹段一5b1和螺纹段二5b3关于极限挡块5b2 对称。极限挡块5b2、螺纹段一5b1和螺纹段二5b3同轴,且极限挡块5b2的外径大于螺纹段一5b1和螺纹段二5b3的外径。极限挡块5b2的作用是对螺母一5c和螺母二5d起到限位作用。

61.该结构的顶部顶紧装置5和底部顶紧装置6,当螺母一5c和螺母二5d沿着双向螺杆5b 轴向相向运动时,将顶块5a向立柱2所在侧推移;当螺母一5c和螺母二5d沿着双向螺杆 5b轴向反向运动时,顶块5a向支架3所在侧回收。而螺母一5c和螺母二5d的运动,通过螺纹旋进来实现,结构更简单,调节方便、可靠。

62.连杆一5e和连杆二5f可以为直线杆。本实施方式中,所述连杆一5e和连杆二5f均呈 y形,包括u形的头部5e1和直线形的杆部5e2;螺母一5c位于连杆一5e的头部5e1的u形槽内,且螺母一5c沿其径向的两侧分别铰接于连杆一5e的头部5e1的侧壁;螺母二5d位于连杆二5f的头部5e1的u形槽内,且螺母二5d沿其径向的两侧分别铰接于连杆二5f的头部 5e1的侧壁。该结构,连杆一5e与螺母一5c、连杆二5f与螺母二5d之间的受力更佳。

63.在支架3的顶部设置有沿着安置区4竖向延伸的上部空腔3b4;

64.顶部顶紧装置5的双向螺杆5b竖向布置于上部空腔3b4内,且其两端的支撑架5g可

拆卸安装于支架3,顶端连接驱动机构5h;并由上部空腔3b4的侧壁在顶部顶紧装置5的双向螺杆5b旋转方向对连杆一5e和连杆二5f构成限位;

65.在支架3的底部设置有沿着安置区4纵向延伸的底部空腔3a4;

66.底部顶紧装置6的双向螺杆5b水平纵向布置于底部空腔3a4内,且其两端的支撑架5g 可拆卸安装于支架3,一端连接驱动机构5h;并由底部空腔3a4的侧壁在底部顶紧装置6的双向螺杆5b旋转方向对连杆一5e和连杆二5f构成限位。

67.正是上部空腔3b4侧壁的限制,使的顶部顶紧装置5的双向螺杆5b上的螺母一5c和螺母二5d不能跟随双向螺杆5b转动,从而使得螺母一5c和螺母二5d可沿着双向螺杆5b轴向移动。底部空腔3a4亦然。

68.驱动机构5h通常采用手柄。

69.通过支撑架5g的可拆卸安装设置,使得可将顶部顶紧装置5和底部顶紧装置6组装好后,再整体安装到支架3,与直接将双向螺杆5b与支架3进行连接时,组装以及后期拆卸检修更方便。

70.为了避免顶块5a正好对中钢桁架的镂空区,出现无法顶紧钢桁架的现象,优选的,相邻两副叉臂的顶部顶紧装置5的顶块5a之间可拆卸挂装有顶紧板3e;相邻两副叉臂的底部顶紧装置6的顶块5a之间可拆卸挂装有顶紧板3e;所述顶紧板3e位于顶块5a的正面。当顶块5a能顶住钢桁架的杆件时,可以将顶紧板3e拆掉。

71.支架3可以采用一块整体结构,开设倒t形的空腔作为底部空腔3a4和上部空腔3b4。但是不利于节约材料,也不利于减轻支架3的重量,为了避免该问题,优选的,如图5所示,所述支架3包括下部架体3a和上部架体3b;

72.所述下部架体3a呈方形,包括底板3a1、顶板3a2和两侧的侧板3a3,由底板3a1、顶板3a2和侧板3a3包围形成所述底部空腔3a4;

73.所述上部架体3b呈方形,包括顶端板3b1和两侧的竖向设置的立板3b2,在两侧的立板3b2之间设置有隔板3b3,由隔板3b3、立板3b2和顶端板3b1包围形成所述上部空腔3b4;

74.所述立板3b2的底端固定于下部架体3a的顶板3a2,使得下部架体3a和上部架体3b组成倒t形结构。

75.为了提高立柱2的稳固性,在立柱2背侧与底座1之间设置有斜撑一2a。

76.为了提高支架3的稳固性,在支架3背侧设置有连接块3c,所述连接块3c固定于两立板3b2之间,在连接块3c与底座1之间设置有斜撑二3d。

77.采用上述钢桁架立式组装台架进行钢桁架组装的方法,

78.步骤一、根据待组装的钢桁架8的榀数配置同等数量的钢桁架立式组装台架。即使用的钢桁架立式组装台架的数量与钢桁架8的榀数相同,一台钢桁架立式组装台架用于锁定一榀钢桁架8。

79.步骤二、如图6所示,将钢桁架立式组装台架的安置区4对正,将钢桁架立式组装台架摆放成一列。即所有安置区4在一条直线上,形成一条通道。为了保证钢桁架立式组装台架的直线度,通过立柱2外侧设置的红外激光准直仪进行检测,可见激光线打在每台台架的立柱2外侧标尺醒目刻度线上并重合,即标志着各台架已经成直线排列。

80.步骤三、将各榀钢桁架8呈竖直状态吊装,使钢桁架8的一侧紧靠立柱2平稳放置到各副钢桁架立式组装台架的安置区4内。即钢桁架8的重心在对应的钢桁架立式组装台架位

置处,钢桁架8的两端端头沿钢桁架立式组装台架纵向伸出钢桁架立式组装台架。

81.步骤四、驱动顶部顶紧装置5和底部顶紧装置6推动钢桁架8初步靠近立柱2。此步骤中,钢桁架8未被夹紧,其可沿竖向调整位置。

82.步骤五、利用小型千斤顶沿竖向顶升钢桁架8,使各榀钢桁架8的竖向位置满足要求。

83.步骤六、驱动顶部顶紧装置5和底部顶紧装置6推动钢桁架8紧靠立柱2。此步骤将钢桁架8夹紧,便于后续焊接,避免焊接变形。

84.步骤七、焊接。

85.该钢桁架组装方法,通过钢桁架立式组装台架将钢桁架立放,并夹紧后进行焊接,实现了地面立放组装钢桁架作业,缩减了空中作业时长,安全性得到提高,还节约了翻转钢桁架的工序,缩小了焊接变形,利于保证组装质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1