一种铁路车轮制动盘机器人叠装组装台的制作方法

1.本发明属于动车检修设备技术领域,具体涉及一种铁路车轮制动盘机器人叠装组装台。特别用于制动盘组装智能工位。

背景技术:

2.现有技术中(动车)车轮在检修时,由于重量大,与被拆装部件对准、无法快速有效的组装较大部件,且(动车)车轮使用一段时间后,污垢增多,精度下降,其生产设备已无法定位及较好的组装动车车轮与制动盘,只能通过人工组装,具有如下缺陷:1、节拍效率慢,需要2人进行配合作业,作业过程中缺乏一定的安全性;2、质量把控难,扭力扳手大都采用手动方式,需要人工进行设置和调整,存在人为误操作风险;3、占地面积大,为配合人工作业,需要提供满足人工作业的场地和通道,车间使用效率不高。因此提出一种新的铁路车轮制动盘机器人叠装组装台成为发明需要。

技术实现要素:

3.本发明的目的就是为了解决上述背景技术存在的不足,提供一种铁路车轮制动盘机器人叠装组装台。

4.本发明采用的技术方案是:一种铁路车轮制动盘机器人叠装组装台,包括:

5.螺栓定位升降装置,用于支撑下制动盘;

6.车轮旋转装置,用于支撑车轮;

7.下制动盘定心机构,设于所述螺栓定位升降装置上用于下制动盘的中心定位;

8.车轮定心机构,设于所述螺栓定位升降装置上用于车轮的中心定位;

9.第一定位组件和第二定位组件,设于所述车轮旋转装置上用于定位下制动盘、上制动盘和车轮的角位。

10.进一步优选的结构,所述螺栓定位升降装置包括蜗轮蜗杆升降机、第一伺服电机、支撑体、下制动盘螺栓定位环、套筒和回转环;所述蜗轮蜗杆升降机通过第一伺服电机驱动,所述支撑体设于所述蜗轮蜗杆升降机上,所述下制动盘螺栓定位环通过回转环设于所述支撑体上,所述下制动盘螺栓定位环上设有多个用于放置螺栓的套筒。

11.进一步优选的结构,所述下制动盘定心机构为设置于所述支撑体上的制动盘定位爪盘,所述制动盘定位爪盘位于所述下制动盘螺栓定位环内侧。

12.进一步优选的结构,所述车轮定心机构为设置于所述支撑体顶部中心的车轮定位爪。

13.进一步优选的结构,所述车轮旋转装置包括基座、回转支撑台,所述回转支撑台通过回转轴承设于所述基座上,所述回转支撑台通过旋转减速电机驱动。

14.进一步优选的结构,所述第一定位组件和第二定位组件均包括滑动导轨,移动支架通过滚珠丝杠机构滑动连接于所述滑动导轨上,所述滚珠丝杠机构通过第二伺服电机驱动,所述移动支架上布置下压气缸,所述下压气缸通过导向轴连接用于与下制动盘或车轮

配合的定位块。

15.进一步优选的结构,所述下制动盘上开设用于与定位块配合的定位销槽和用于与螺栓配合的下制动盘螺栓孔。

16.进一步优选的结构,所述车轮上开设用于与销钉或定位块配合的车轮销孔和用于与螺栓配合的车轮螺栓孔。

17.进一步优选的结构,所述第一定位组件的移动支架上设有视觉检测装置。

18.进一步优选的结构,所述回转支撑台上设有多个沿圆周均匀分布的用于辅助支撑车轮的浮动支撑台,所述浮动支撑台通过浮动连接器支撑于底座上,所述底座固定于所述支撑体上。

19.本发明的有益效果是:

20.(1)、定位和组装高度集成化,通过专用结构实现车轮制动盘多种部件的定位和组装在一个平台系统完成。

21.(2)、针对不同尺寸的制动盘车轮可采取不同的作业模式,通过旋转不同的角度,对应不同的分度圆螺栓孔和销孔。

22.(3)、通过共用机构和模组,省去了不同规格的模具更换动作,自动识别制动盘车轮型号,自动进行程序转换,提高工作效率。

附图说明

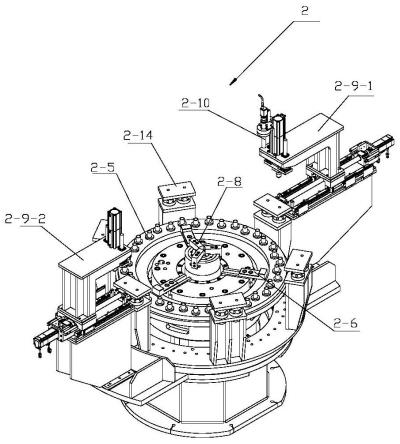

23.图1为本发明的结构示意图;

24.图2为本发明合装台工作示意图;

25.图3为本发明螺栓定位升降装置结构示意图;

26.图4为本发明螺栓定位升降装置剖面图;

27.图5为本发明车轮旋转装置结构示意图;

28.图6为本发明车轮旋转装置侧视图;

29.图7为本发明第一定位组件结构示意图;

30.图8为本发明第二定位组件结构示意图;

31.图9为本发明实施例四轴机器人结构示意图;

32.图10为本发明车轮结构示意图;

33.图11为本发明上制动盘结构示意图。

34.其中,1-基准台、2-合装台(2-1-蜗轮蜗杆升降机、2-2-第一伺服电机、2-3-支撑体、2-4-下制动盘螺栓定位环、2-5-套筒、2-6-制动盘定位爪盘、2-7-回转环、2-8-车轮定位爪、2-9-1-第一定位组件、2-9-2-第二定位组件、2-9-3-滑动导轨、2-9-4-第二伺服电机、2-9-5-滚珠丝杠机构、2-9-6-移动支架、2-9-7-下压气缸、2-9-8-导向轴、2-9-9-定位块、2-10-视觉检测装置、2-11-基座、2-12-第一定位销座、2-13-第二定位销座、2-14-浮动支撑台、2-14-1-浮动连接器、2-15-回转支撑台、2-16-回转轴承、2-17-旋转减速电机)、3-六轴机器人(3-1-制动盘夹爪)、4-四轴机器人(4-1-螺母夹爪);

35.a-车轮、a1-车轮销孔、a2-车轮螺栓孔、b1-下制动盘、b11-定位销槽、b12-下制动盘螺栓孔、b2-上制动盘、b21-上制动盘螺栓孔、c-螺栓、d-螺母、e-销钉。

具体实施方式

36.下面结合附图和具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

37.如图1-11所示,本发明实施例包括基准台1和设于基准台1上的合装台2,所述合装台2包括:

38.螺栓定位升降装置,用于支撑下制动盘b1;

39.车轮旋转装置,用于支撑车轮a;

40.下制动盘定心机构,设于所述螺栓定位升降装置上用于下制动盘b1的中心定位;

41.车轮定心机构,设于所述螺栓定位升降装置上用于车轮a的中心定位;

42.第一定位组件和第二定位组件,设于所述车轮旋转装置上用于定位下制动盘b1、上制动盘b2和车轮a的角位;

43.如图2、图9所示,本实施例中还设置:

44.六轴机器人3,用于抓取下制动盘b1置于所述螺栓定位升降装置上,或用于抓取上制动盘b2置于所述车轮a上;或用于抓取螺栓c置于所述螺栓定位升降装置上;四轴机器人4,用于抓取螺母d和销钉e预拧紧下制动盘b1、车轮a和上制动盘b2组成车轮组件(但不限于六轴机器人3和四轴机器人4)。

45.如图3、图4所示,所述螺栓定位升降装置包括蜗轮蜗杆升降机2-1、第一伺服电机2-2、支撑体2-3、下制动盘螺栓定位环2-4、套筒2-5和回转环2-7;所述蜗轮蜗杆升降机2-1通过第一伺服电机2-2驱动,所述支撑体2-3设于所述蜗轮蜗杆升降机2-1上,所述下制动盘螺栓定位环2-4通过回转环2-7设于所述支撑体2-3上,所述下制动盘螺栓定位环2-4上设有多个用于放置螺栓c的套筒2-5。所述下制动盘定心机构为设置于所述支撑体2-3上的制动盘定位爪盘2-6,所述制动盘定位爪盘2-6位于所述下制动盘螺栓定位环2-4内侧。所述车轮定心机构为设置于所述支撑体2-3顶部中心的车轮定位爪2-8。

46.如图5、图6所示,所述车轮旋转装置包括基座2-11、回转支撑台2-15,所述回转支撑台2-15通过回转轴承2-16设于所述基座2-11上,所述回转支撑台2-15通过旋转减速电机2-17驱动。

47.结合图7、图8所示,所述第一定位组件2-9-1和第二定位组件2-9-2分别通过第一定位销座2-12和第二定位销座2-13固定于回转支撑台2-15上,所述第一定位组件2-9-1和第二定位组件2-9-2均包括滑动导轨2-9-3,移动支架2-9-6通过滚珠丝杠机构2-9-5滑动连接于所述滑动导轨2-9-3上,所述滚珠丝杠机构2-9-5通过第二伺服电机2-9-4驱动,所述移动支架2-9-6上布置下压气缸2-9-7,所述下压气缸2-9-7通过导向轴2-9-8连接用于与下制动盘b1或车轮a配合的定位块2-9-9。

48.所述第一定位组件2-9-1的移动支架2-9-6上设有视觉检测装置2-10(如图1所示)。

49.如图5、图6所示,所述回转支撑台2-15上设有多个沿圆周均匀分布的用于辅助支撑车轮a的浮动支撑台2-14,所述浮动支撑台2-14通过浮动连接器2-14-1支撑于底座上,所述底座固定于所述支撑体2-3上。

50.如图3所示,所述下制动盘b1上开设用于与定位块2-9-9配合的定位销槽b11和用于与螺栓c配合的下制动盘螺栓孔b12。

51.如图10所示,所述车轮a上开设用于与销钉e或定位块2-9-9配合的车轮销孔a1和用于与螺栓c配合的车轮螺栓孔a2。

52.本发明工作过程:六轴机器人3通过螺栓夹爪夹取量份制输送机中的18(也可以是其他任意数量)个螺栓c,移到下制动盘螺栓定位环2-4上,依次放入上面的套筒2-5中;完成摆放螺栓c后,六轴机器人3换下螺栓夹爪,连接上制动盘夹爪3-1,连接完成后,六轴机器人3抓取下制动盘b1,移到制动盘相位检测工位,六轴机器人3旋转下制动盘b1,制动盘相位检测工位的检测相机检测相位标签,确认相位后另一个检测相机再检测下制动盘b1的定位销槽b11,然后六轴机器人3旋转下制动盘b1到正确角度位置;旋转到正确角度位置后,六轴机器人3将下制动盘b1移动到合装台2,落放到位,合装台2中的制动盘定位爪盘2-6将下制动盘b1定心,第一定位组件2-9-1和第二定位组件2-9-2移动到定位销槽b11正上方,通过下压气缸2-9-7下降,将定位块2-9-9插入定位销槽b11定位下制动盘b1角位;下制动盘b1定心后,桁架机器人将经过二硫化钼喷涂的车轮a搬运并摆放到合装台2上的回转支撑台2-15上,车轮定位爪2-8对车轮a内孔进行涨紧定心,定心完成后车轮涨紧松开,回转支撑台2-15通过旋转减速电机2-17旋转,视觉检测装置2-10检测车轮a相位,确认相位后,回转支撑台2-15以标记位为初始旋转一圈,视觉检测装置2-10依次检测6个车轮销孔a1的分度圆半径,检测完成后,回转支撑台2-15停止到与标记最近的一个车轮销孔a1位,车轮销孔a1停位后,第一定位组件2-9-1移动到车轮销孔a1正上方,下压气缸2-9-7下降,通过定位块2-9-9的定位销锥面对中车轮销孔a1,将车轮销孔a1在水平方向以车轮中心进行角度方向定位,最终完成车轮a的中心和角度的定位,定位完成后,第一定位组件2-9-1撤回,四轴机器人4抓取一个销钉e,移动到一个车轮销孔a1上方对准车轮销孔a1摆放销钉e,依次完成三个销钉e的摆放,摆放完成,六轴机器人3对三个销钉进行压销,压销完成后,回转支撑台2-15旋转180度,四轴机器人4再次重复动作,完成后,六轴机器人3再次重复动作,直至销钉e全部压入,完成销钉e的装配。销钉e装配完成后,六轴机器人3抓取上制动盘b2,然后移到制动盘相位检测工位,重复完成上制动盘b2的旋转初定位,旋转到正确位置后,六轴机器人3将上制动盘b2落放到到车轮a上,回转支撑台2-15旋转10度,第一定位组件2-9-1和第二定位组件2-9-2移动到上制动盘螺栓孔b21(图11所示)正上方,下压气缸2-9-7下降,通过定位块2-9-9,将上制动盘螺栓孔b21导正,同时将上制动盘b2压合到车轮a表面,动作完成后,下压气缸2-9-7升起,第一定位组件2-9-1和第二定位组件2-9-2退回到位,四轴机器人4端部转换到螺母夹爪4-1(如图9所示)移动到量份制输送机夹取螺母d,送到螺栓c上方,向下拧入螺栓c进行预拧紧,全部预拧紧后,桁架机器人将车轮组件移载到拧紧平台位。

53.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1