一种带钢轧制中飞剪前导板前置的控制方法及装置与流程

本发明涉及带钢精轧,更具体地,涉及一种带钢轧制中飞剪前导板前置的控制方法及装置。

背景技术:

1、在带钢轧制过程中,2050热轧的飞剪前导板通常布置于精轧入口区域,位于飞剪程序之前,用于将粗轧过的带钢准确地导入飞剪程序进行精轧,最后通过飞剪程序完成粗轧过的带钢的头、尾剪切。现有技术中,飞剪前导板现场设备布局及控制结构示意图具体如图1所示,其中,图1中字母缩写具体含义及用途如下:hmd01:精轧入口光电管,飞剪前导板起点,有带钢通过其检测点时返回信号1给tdc控制单元;cs:飞剪,用于执行粗轧来料头、尾剪切;l2:2050热轧过程控制计算机,用于产线过程控制,下发设定值给精轧tdc控制单元;csg:精轧tdc中导板控制程序块,内部为现有技术控制导板动作的程序;csh:精轧tdc中飞剪控制程序块,用于飞剪控制和向导板发送开口宽度设定值;sdh:精轧tdc中设定值处理程序块,用于接收l2下发的宽度设定,并响应csh请求将宽度设定下发给csh程序块。

2、现有技术中,飞剪前导板控制过程介绍如下:精轧tdc控制单元接收来自l2下发的宽度设定值,执行相应控制程序后,向导板驱动单元(导板传动装置)发送导板往大打或者往小打的动作指令,驱动单元驱动导板电机动作,电机通过齿轮箱控制导板按驱动命令往大打或往小动作至设定值,导板电机尾端安装的位置编码器将导板实际位置信息反馈控制单元,当导板开口度动作至设定位置后,导板停止动作,精轧允许进钢。

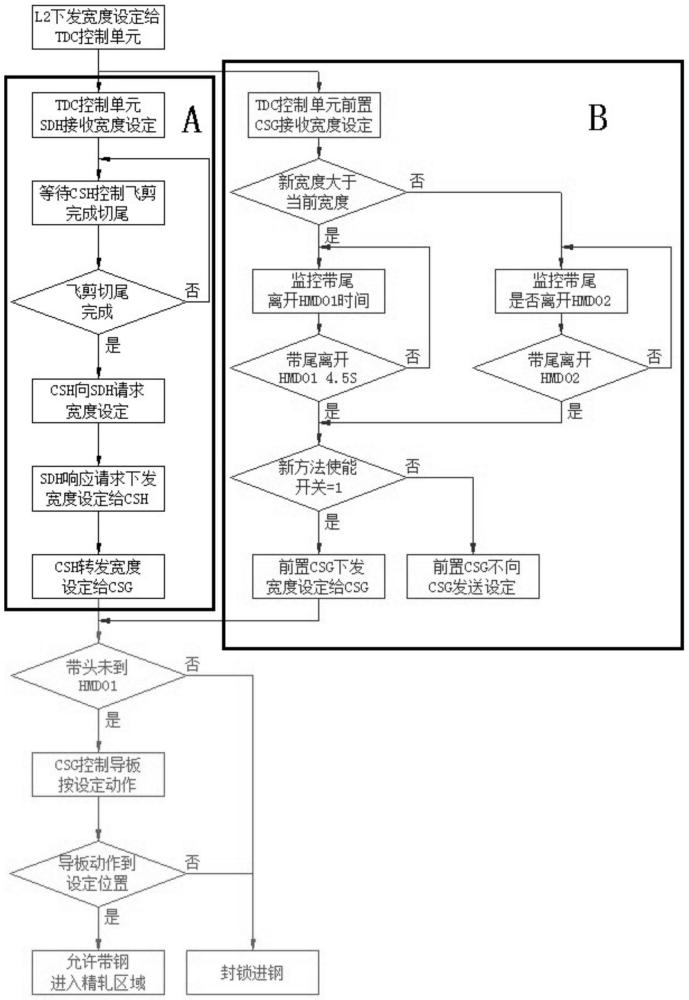

3、现有技术中精轧tdc控制单元中与导板控制相关的三个程序块为sdh、csh和csg,其控制逻辑流程图具体如图2所示,首先,2050热轧过程控制计算机l2在带钢头部出粗轧r4轧机时将带钢宽度设定发送给精轧tdc控制单元,tdc控制单元中的sdh接收带钢宽度设定并存储,待csh模块向其发送宽度设定请求后,将宽度设定值下发给csh模块,其次,csh控制飞剪完成当前带钢切尾动作后,向sdh请求下块钢的宽度设定,收到设定后将该值作为导板开口宽度设定下发给csg模块。然后,如果下块带钢头部未进入导板区域,即hmd01=0,csg模块接收到csh下发的开口宽度设定后,向传动单元发送导板往大或者往小动作的指令,如下块带钢头部进入精轧区域,即hmd01=1,则封锁进钢。最后,传动单元收到指令后,控制电机通过齿轮箱传动使导板动作到设定位置,控制单元接收导板实际位置反馈,当导板动作到设定位置时,允许带钢进入精轧区域,否则封锁进钢。

4、然而,按以上操作程序控制飞剪前导板动作可能存在以下的问题:

5、1)随着2050热轧自动化能力提升后,允许精轧入口区域同时存在两块带钢时,即本块带钢没有完成切尾,下块带钢就可以进入hmd01,当带钢宽度规格变化后,导板开口宽度需做相应变化,但因本块钢还未切尾,csh还未向sdh请求新的宽度设定,导致飞剪前导板无法及时动作,引起精轧进钢封锁,拖慢轧制节奏。

6、2)当下块带钢宽度规格变化较大时,即使精轧入口区没有出现两块带钢,飞剪完成本块钢切尾后,csh才向csg发送导板开口宽度设定,也会因时间过晚,飞剪前导板动作时间不足,导致飞剪前导板无法在预留时间内到达设定位置,导致精轧进钢封锁,拖慢轧制节奏。

7、3)如果下块宽度变大的带钢因速度过快,来不及响应带钢封锁指令降速,下块带钢会冲入飞剪前导板区域,卡在没有打开到位的飞剪前导板内,损坏现场机械设备,造成故障停机。

技术实现思路

1、本发明的目的在于提供一种带钢轧制中飞剪前导板前置的控制方法及装置,使飞剪前导板的动作摆脱飞剪是否完成当前带钢切尾的限制,实现飞剪前导板提前动作,保证在下块带钢宽度规格改变时,飞剪前导板能够按所需开口度提前动作到位,避免出现精轧区域进钢封锁问题,消除因此可能引起的带钢卡在飞剪前导板区域的设备故障停机的技术问题,从而提升产线轧制节奏。

2、为了实现上述目的,本发明采用以下技术方案:

3、在导板出口处,新增光电管hmd02、在精轧tdc控制单元中增设一个前置控制csg模块。

4、作为本发明的一个方面,提供了一种带钢轧制中飞剪前导板前置的控制方法,包括以下步骤:

5、s1.l2在带钢头部出粗轧r4轧机时,将带钢宽度设定发送给精轧tdc控制单元;

6、s2.精轧tdc控制单元按照新增逻辑控制流程对飞剪前导板进行控制,并将产生的导板开口宽度设定值下发给csg;

7、s3.csg收到设定值后,在下块带钢头部到达hmd01前,控制飞剪前导板动作到设定位置,允许下块带钢进入精轧区域,否则封锁进钢。

8、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s2中新增逻辑控制流程包括以下具体步骤:

9、s21.在精轧tdc控制单元中新增前置csg程序块,前置csg接收带钢宽度设定,并用于后续飞剪前导板控制;

10、s22.在前置csg程序块中,对当前带钢宽度设定和刚读取的下块带钢宽度设定进行比较,判断导板需要动作的方向;

11、s23.设置使能开关,根据使能开关的逻辑规则判定是否将前置csg设定值下发给csg。

12、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s21包括以下步骤:

13、s211.尽管新增前置csg,仍然保留现有技术中csh向csg发送设定值的连接,仅用于pda中监控对比;

14、s212.实际运行中,csh向csg发送设定值的发送时刻晚于或等于前置csg发送设定值的发送时刻,起主要作用的是前置csg发送的设定值。

15、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s22中包括以下步骤:

16、s221.当下块带钢宽度大于当前带钢宽度,飞剪前导板需要向开口变大的方向动作;

17、s222.当下块带钢宽度小于当前带钢宽度,飞剪前导板就需要向开口变小的方向动作。

18、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s221中包括以下步骤:

19、s2211.当监测带钢尾部离开hmd01时间达到3s以上,则前置csg向csg发送下块变大的带钢宽度设定值作为导板开口宽度设定值;

20、s2212.当监测带钢尾部离开hmd01时间未达到3s以上,继续进行监测直至时间到达3s以上。

21、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s222中包括以下步骤:

22、s2221.如果监测带钢尾部离开光电管hmd02时,前置csg向csg发送下块变小的带钢宽度设定作为导板开口宽度设定值;

23、s2222.如果监测带钢尾部未离开光电管hmd02时,继续进行监测直至带钢离开hmd02。

24、作为本发明上述方面的带钢轧制中飞剪前导板前置的控制方法,其中s23包括以下具体步骤:

25、s231.当使能开关等于1时,前置csg将产生的导板开口宽度设定值下发给csg;

26、s232.当使能开关等于0时,切换成现有技术中飞剪前导板控制方法,前置csg不向csg发送设定。

27、作为本发明的另一个方面,提供了一种带钢轧制中飞剪前导板前置的控制装置,包括精轧入口光电管hmd01、飞剪cs、精轧控制计算机l2、设置在精轧tdc控制单元内的csg程序块、csh程序块以及sdh程序块,还包括设置在飞剪前导板出口处的光电管hmd02。

28、作为本发明的上述方面的一种带钢轧制中飞剪前导板前置的控制装置,还包括设置在精轧tdc控制单元内的前置csg程序块。

29、采用上述技术方案,本发明具有以下优点:

30、1.通过新增前置csg程序块,在热轧过程控制计算机l2下发下块带钢宽度设定后,直接读取该设定值,使其不再受限于当前带钢切尾是否完成。

31、2.新增的光电管hmd02实现了对带钢尾部是否离开导板区域的检测,为飞剪前导板前置控制创造了条件。

32、3.当下块带钢宽度大于本块带钢宽度时:飞剪前导板在收到前置csg下发的下块带钢往大变化的开口宽度设定后,只要本块带尾离开hmd01 3秒以上,飞剪前导板立即往大动作到设定位置,飞剪前导板启动时刻不再受到本块带钢切尾是否完成的限定影响。

33、4.当下块带钢宽度小于本块带钢宽度时:飞剪前导板在收到前置csg下发的下块带钢往小变化的开口宽度设定后,只要本块带尾离开hmd02,飞剪前导板立即往小动作到设定位置,飞剪前导板启动时刻也不再受到本块带钢切尾是否完成的限定影响。

34、5.该带钢轧制中飞剪前导板前置的控制方法设置了使能开关,可以在飞剪前导板前置的控制方法和现有技术中的控制方法进行切换,便于进行比对,功能性更强。

35、6.该带钢轧制中飞剪前导板前置的控制方法中,飞剪前导板启动时刻相比现有技术中控制方法明显提前,实现飞剪前导板的提前启动,有效避免了飞剪前导板动作不到位引起的精轧进钢封锁,减少带钢在精轧入口的等待时间,提升了带钢的轧制节奏。

- 还没有人留言评论。精彩留言会获得点赞!