切割装置的头部和配备有所述头部的切割装置的制作方法

1.至少一个实施例涉及切割装置的头部,该头部包括拟固定到机床的基部和与该基部成整体的圆筒形吸嘴。至少一个其他实施例涉及配备有所述头部的切割装置。

背景技术:

2.在航空领域,已知的实践是使用切割设备,例如以钻孔或铣削(“铣床”),从而能够对飞机的诸如挂架之类的各部段进行钻孔。挂架通常由钛制成,其钻孔产生钛屑。为了排空这些,切割设备配备有覆盖切割工具的头部,例如钻头。该头部包括与吸嘴成整体的基部。它还包括连接器,可将连接至真空装置的抽吸管连接至该连接器。

3.为了避免机头内侧的切割区域的温度升高,吸嘴通常开有小的圆形孔,以供应足够的空气,从而排出切割期间产生的热量。

4.然而,对于诸如钛之类的耐火材料,该空气供应是不足的。因此,切割区域有起火的风险。例如,炽热屑片有被吸入并引燃抽吸管甚至真空装置的风险。

5.期望克服现有技术的各种缺点。尤其期望提出一种切割装置,其限制起火的风险,并在必要时检测起火。

技术实现要素:

6.至少一个实施例涉及切割装置的头部。该头部包括:

7.-基部,该基部拟固定到机床;

8.-圆筒形吸嘴,该圆筒形吸嘴与基部成整体,并开有例如平行于所述吸嘴的轴线的至少一个长圆形孔;

9.-连接器,该连接器与头部成整体,并拟接纳抽吸管。

10.添加一个或多个长圆形孔使得可以增加进入切割区域的新鲜空气的供应,从而避免该区域中的温度升高。此外,长圆形孔由于其特定形状和其定向,还允许屑片碎裂。由于屑片更小,因此更容易排空,从而降低起火的风险,并提高切割质量。

11.在一个实施例中,吸嘴开有沿着拟压抵待切割的零件的端部的边缘的圆形孔。

12.在一个实施例中,所述至少一个长圆形孔由被纵向直线连接的两个圆弧形成,每个圆的直径为12毫米,且各圆心之间的距离为10毫米。

13.还描述了包括根据上述实施例之一的头部的切割装置。其还包括:

14.-安装件,所述头部固定到该安装件;以及

15.-驱动系统,在该驱动系统中固定切割工具,所述驱动系统构造成驱动所述切割工具绕其轴线旋转和平行于所述轴线平移。

16.在一个实施例中,所述吸嘴和所述切割工具同轴。

17.在一个实施例中,切割装置还包括至少一个红外传感器,该红外传感器固定在形成在所述头部的壁中且开通到所述头部内侧的切割区域上的孔中,所述红外传感器连接到用于检测起火的模块。

18.还描述了包括根据上述实施例之一的切割装置的系统。该系统还包括控制模块,该控制模块构造成在所述检测模块检测到起火时保护所述切割装置,所述用于检测起火的模块和所述控制模块通过无线通信连接。

附图说明

19.通过阅读以下的示例性实施例的描述,本发明的上述及其他特征将变得更加清楚,关于附图给出所述描述,附图中:

20.图1示出了可在其中实施本发明的切割装置;

21.图2示意性地示出了根据一个具体实施例的切割装置的头部;

22.图3示意性地示出了根据一个具体实施例的属于切割装置的头部的吸嘴的侧视图;

23.图4示意性地示出了根据一个具体实施例的切割装置的头部的剖视图;以及

24.图5示出了根据一个具体实施例的检测模块的关键架构。

具体实施方式

25.图1示出了可实施本发明的切割装置1,例如钻孔或铣削装置。切割装置1包括安装在机床12的安装件11上的头部10。头部10覆盖图1中不可见的切割工具,例如固定到驱动系统的钻头或钻孔件。换言之,切割工具位于头部10的称为切割区域的内腔中。驱动系统构造成为例如钻孔、铣削的切割目的而驱动所述切割工具绕其轴线旋转和平行于所述旋转轴线平移。

26.图2示意性地示出了根据一个具体实施例的切割装置1的头部10。头部10包括基部112和与基部112成整体的圆筒形吸嘴114。吸嘴114的一端116拟压抵待切割零件的表面,使得在零件切割期间产生的屑片被吸嘴114吸入。

27.头部10还包括连接器118,该连接器与基部112成整体并拟接收抽吸管(图2中未示出)。抽吸管拟连接至真空装置。因此,切割期间产生的屑片被吸嘴114吸入,然后由连接器118喷射到抽吸管中。

28.在图2中,具有圆筒形状的吸嘴114开有通孔。具体地,其开有穿过吸嘴114的壁的圆形孔120。这些圆形孔120沿着拟压抵待切割零件的表面的端部116的边缘布置。有利地,吸嘴114还开有至少一个长圆形通孔122,该长圆形通孔平行于吸嘴114的主轴线xx’。在一个具体实施例中,吸嘴114开有三个长圆形孔。

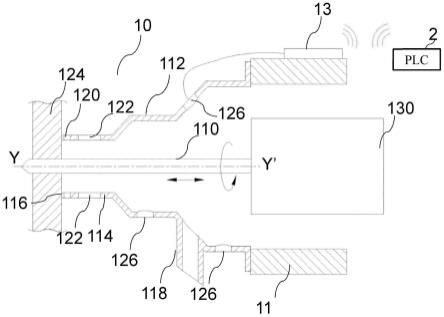

29.在另一实施例(未示出)中,吸嘴114仅开有一个或多个长圆形孔122,即不存在圆形孔120。

30.添加一个或多个长圆形孔使得可以增加进入切割区域的新鲜空气的供应,从而避免该区域中的温度升高。此外,这种额外的空气供应允许通过增加切割区域中的空气流速来更快速地将屑片从切割区域排空到真空装置。因而,降低了屑片粘到头部10的壁的风险。此外,长圆形孔由于其特定形状和其平行于主轴线xx’的定向,还允许屑片碎裂,当屑片被吸嘴114吸入时,其撞击长圆形孔的边缘,从而碎裂。屑片的碎裂还使得可以降低起火的风险,并提高切割质量。这是因为该尺寸更小的屑片使得它们更容易排空。降低了屑片在切割区域大量积聚的风险,这尤其是在需要排空热屑片的情况下也降低了起火的风险。此外,由

于屑片较小,因此也降低了屑片缠绕切割工具的风险。这是特别有利的,因为围绕切割工具的屑片堆积会损坏切割边缘和钻头,从而对切割质量有不利影响。这是因为钻头通常由碳化物制成,其在结构上由钴粘结。因此,合适的是,限制热量以免损害该碳化物。

31.图3示意性地示出了根据一个具体实施例的吸嘴114的侧视图。吸嘴114的壁开有沿着拟压抵待切割零件的表面的端部116的边缘设置的圆形通孔120。常规地,圆形孔120的直径为2至3毫米。在实施例变型中,不存在圆形孔120。吸嘴114还开有平行于其主轴线xx’的至少一个长圆形通孔122。

32.在一个具体实施例中,长圆形孔122由被纵向直线连接的两个圆弧构成,每个圆的直径为12毫米,且各圆心之间的距离为10毫米。在图3中,长圆形孔122距离端部116的边缘8毫米。更一般地,校准长圆形孔,以使进入吸嘴114的空气多于经由抽吸管离开的空气。因此,屑片被更快地排空到连接到连接器118的吸嘴中。换言之,对其进行校准,使得切割区域中的空气流速大于抽吸空气流速。

33.图4示意性地示出了根据一个具体实施例的切割装置1的头部10的剖视图。

34.与图1至图3中所示的元件相同的元件由图4中的相同附图标记标识。头部10的基部112固定到切割装置1的安装件11。切割装置1包括驱动系统130,切割工具110固定到该驱动系统。驱动系统130构造成驱动所述切割工具110绕其轴线yy’旋转并平行于所述旋转轴线平移,使得切割工具110可以在切割期间退出吸嘴114,以例如对与端部116接触的部件124进行钻孔。优选地,切割工具110和吸嘴114同轴,即轴线xx’和yy’重合。

35.吸嘴114的壁可选地开有圆形通孔120和至少一个长圆形通孔122。在未示出的变型中,没有圆形孔120,吸嘴114仅包括一个或多个长圆形孔122。

36.在一个具体实施例中,头部10的壁还包括至少一个红外传感器126。红外传感器126位于基部112或吸嘴114的区域中,位于头部的壁中的通孔中或位于开通到切割区域上的盲孔中,使得红外传感器可以直接观察到切割区域。红外传感器126构造成感测红外辐射,因此可以检测切割区域中发生的起火(例如火花)。这是因为红外传感器126对火花或火焰所发射的红外辐射敏感。一个或多个红外传感器126可选择性地固定在连接器118的壁中。

37.一个或多个红外传感器126以有线方式连接到由电池供电的用于检测起火的模块13。在一个实施例中,监测电池的充电水平,以在例如低于阈值的低充电情况下向控制模块2发送警报。因此,借助已充电的电池,检测模块一定是活跃的。检测模块13可以固定到切割装置1,或者定位在切割装置1的旁边。因此,当红外传感器126感测到红外辐射时,其经由导线向检测模块13发送电气信号。在图4中,仅描绘了一条导线,以避免图过载。然而,所有红外传感器126都连接到检测模块13。因此,在起火的情况下,甚至在切割区域冒火花的情况下,红外传感器126检测红外辐射,并经由导线向检测模块13发送模拟信号。在检测模块13处,将模拟信号与可变检测阈值进行比较。与检测阈值进行比较使得可以避免在极低幅值的红外辐射情况下指示起火。在一个具体实施例中,检测模块13包括多路复用器,该多路复用器与从不同红外传感器126接收并由检测模块13阈值化的不同模拟信号为基础,生成rf(射频的缩写)无线通信帧,该rf无线通信帧被传输到与切割装置1相关联的控制模块2,以向控制模块2指示已检测到起火。因此,多路复用使得能够基于阈值化的模拟信号向控制模块2发送二进制信号,以向控制模块2指示是否检测到切割区域内的起火。例如,如果红外传

感器126中的至少一个发出高于检测阈值的模拟信号,则rf帧包括给控制模块2的指示检测到切割区域内起火的信息。

38.在一个具体实施例中,控制模块2无线连接到多个检测模块13,每个检测模块13与特定切割装置1相关联。因此,每个检测模块13与控制模块2配对,从而限定检测线。因此,有与控制模块2相配对的检测模块13一样多的检测线。因此,在每个rf无线通信帧的开始处发送标识符,以识别所讨论的检测线,即发送所述帧的检测模块13。

39.在另一实施例中,控制模块2无线连接到单个检测模块13。在该特定情况下,不需要在每个rf无线通信帧的开始处发送标识符。

40.控制模块2例如是plc(可编程逻辑控制器),即拟控制工业过程的可编程数字电子装置。检测模块13和控制模块2例如在433mhz的ism(“工业、科学和医疗”的缩写)频段或在150khz至480khz范围内的fcc(联邦通信委员会的缩写)频段中工作。此外,例如使用fsk(频移键控的缩写)调制。

41.因此,检测模块13向控制模块2发送二进制信号,以向控制模块2指示是否在切割区域检测到起火。如果检测到起火,则通知控制模块2。控制模块2获取rf无线通信帧,并对于每条检测线将其转换为二进制数字输出信号(0或1),即用于控制模块2所配对的每个检测模块13,从而保护与所述检测模块13相关联的切割装置1。如果输出值为0,则未检测到此检测线的起火;如果输出为1,则检测到起火。然后,它可以在检测到起火的情况下做出某些决定,尤其是保护切割装置1。为此,可例如停止切割、使用例如闸阀来切断抽吸、切断润滑和/或例如借助闪光灯和/或警报器来输出视觉和/或听觉警告信号。这种系统的反应时间非常快,从检测到切割区域中的起火到控制模块2做出决策之间的时间约为60毫秒。

42.切割装置1、检测模块13和构造成在检测模块13检测到起火时保护所述切割装置1的控制模块2形成系统。

43.图5示出了检测模块13的关键架构。根据图5所示的关键架构的示例,检测模块13因此包括由通信总线1300连接的:处理器或cpu(“中央处理单元”)1301;ram(“随机存取存储器”)1302;rom(“只读存储器”)1303;至少一个射频通信接口1304,其允许检测模块13发送或接收信息;模拟输入接口1305,其设有用于获取输入信号状态的adc(“模数转换器”的缩写)。射频通信接口1305例如与433mhz的fsk rf协议兼容。可选地,检测模块13包括多路复用器1306,其构造成由从不同红外传感器126接收并阈值化的不同模拟信号生成rf无线通信帧。多路复用器1306可以集成到cpu1301中,或作为连接到cpu 1301的单独元件。

44.当模拟输入信号的状态变化时,处理器1301能够执行从rom 1303加载到ram 1302中的指令,或来自通信网络的指令。当检测模块13打开时,处理器1301能够从ram 1302读取指令并执行它们。具体地,检测模块13构造成将模拟输入信号与可变检测阈值进行比较,并生成传输到控制模块2的rf帧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1