一种金属件批量化弯曲成型机械的制作方法

1.本发明涉及金属件成型技术领域,特别涉及一种金属件批量化弯曲成型机械。

背景技术:

2.管卡是水暖安装中常用的一种金属件,用于固定管道和地面的连接件,呈半圆或圆形结构,由螺丝或钉子固定于墙上,管道在其中穿过,管卡在制作时是将金属板条通过弯曲加工成半圆形结构,并在其两端与中部开设用于安装螺丝或钉子的连接孔。

3.目前在对管卡金属件进行成型加工时,金属管卡的位置易出现偏差,使得弯曲成型之后的金属管卡形状不对称,造成在后期使用时金属管卡无法正常使用的问题,同时在多个金属件管卡批量加工的过程中,常常因弯曲成型之后卡在加工槽内的金属件管卡较多,导致金属件管卡难以取下。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种金属件批量化弯曲成型机械,包括加工台,所述加工台的后端面安装有固定板,加工台的上端面开设有成型槽,固定板靠近加工台的端面开设有滑移槽,滑移槽内安装有下压板,下压板的下端面安装有冲压头,加工台上安装有固定导向机构。

5.所述固定导向机构包括开设在加工台顶部左右两侧且从前向后等距离排布的导向槽,成型槽位于两侧的导向槽之间,成型槽的底部开设有从前向后等距离排布的插放孔,插放孔位于左右两侧相对应的两个导向槽之间,导向槽内滑动连接有矩形条,矩形条的上端面转动连接有贯穿导向槽的拉动杆,从前向后等距离排布的导向槽之间开设有与其相连通的连接槽,前后相对应的矩形条上共同固定套设有矩形罩,矩形罩与拉动杆转动连接,矩形罩滑动连接在连接槽内,前后相对应的拉动杆之间通过链轮链条传动连接,位于最前侧的拉动杆上滑动安装有螺杆,螺杆的下端贯穿拉动杆后与矩形条螺纹连接,位于最前侧的拉动杆上开设有限位槽,螺杆上安装有与限位槽滑动连接的限位块,拉动杆的上端安装有防翘组件,左右两侧的导向槽之间开设有对称移动槽,对称移动槽的中部转动连接有齿轮,左右两侧相对应的矩形条相对面均安装有齿条,两个齿条分别位于齿轮的前后两侧,矩形条上开设有贯穿槽,导向槽远离加工台的一端开设有弹簧槽,弹簧槽内安装有与矩形条相连接的拉动弹簧,所述矩形条的下端滚动连接有移动滚珠,移动滚珠用于减小矩形条在移动过程中与导向槽之间的摩擦力。

6.优选的,所述防翘组件包括开设于导向槽内的承接槽,承接槽位于导向槽靠近上端处,承接槽内滑动连接有转动套设在拉动杆上的承接板,拉动杆上安装有旋转板,承接板远离成型槽的端面开设有收拉槽与拉动槽,收拉槽上滑动连接有l形支架,l形支架的竖直段贯穿导向槽后安装有防翘压板,拉动槽内安装有与l形支架相连接的复位弹簧,承接板的中部开设有卷绕槽,l形支架的竖直段安装有拉动绳索,拉动绳索贯穿拉动槽与卷绕槽后缠绕在拉动杆侧壁上。

7.优选的,所述加工台的前端面开设有左右对称布置且与相对应的连接槽相连通的拉槽,矩形罩远离成型槽的端面安装有滑动贯穿拉槽的拉动板。

8.优选的,所述冲压头的下端中部安装有从前向后等距离排布的圆形筒,圆形筒与插放孔一一对应,圆形筒的内壁底部通过收拉弹簧杆安装有拉动盘,圆形筒的侧壁滑动连接有沿其周向均匀排布的t形推板,t形推板与拉动盘之间通过铰接的推杆相连接,下压板的上端面开设有收放槽,收放槽内滑动连接有移动板,下压板的上端面通过前后对称布置的耳板转动连接有转向轴,拉动盘的上端面安装有收拉绳索,收拉绳索的上端贯穿冲压头与下压板绕过转向轴与移动板相连接。

9.优选的,所述成型槽的底部设置有取件组,取件组包括加工台左右两侧开设的阶梯槽,两侧的阶梯槽分别位于成型槽的两侧,且成型槽的底部与加工台的顶部均开设有与阶梯槽相连通的推料槽,推料槽内滑动连接有t形推料板,t形推料板之间通过与阶梯槽滑动连接的阶梯板相连接,加工台的左右两侧均开设有从前向后等距离排布的移动槽,移动槽位于阶梯槽的下方,且阶梯板的下端安装有贯穿移动槽的顶杆,前后相对应的移动槽之间开设有相连通的矩形滑槽,移动槽内滑动连接有推块,推块靠近顶杆的端面为倾斜端面,前后相对应的推块远离顶杆的端面通过固定杆相连接,加工台的前端面左右两侧均开设有上下对称布置的位移槽,位于上侧的位移槽与移动槽相连通,固定杆的前端贯穿位移槽后安装有与下侧位移槽滑动连接的l形滑板,加工台的前端面开设有十字形槽,十字形槽内通过推动弹簧杆安装有推压板,推压板的前端面与两侧的l形滑板通过铰接的拉杆相连接。

10.优选的,所述推块的下端安装有均匀排布的移动轮。

11.优选的,所述推块的斜面滚动连接有均匀排布的减磨珠。

12.优选的,所述阶梯槽的水平段开设有复位收纳槽,复位收纳槽内安装有与阶梯板相连接的挤推弹簧。

13.本发明的有益效果在于:1.本发明设计的一种金属件批量化弯曲成型机械,在对金属管卡进行折弯成型加工时,先通过固定导向机构对金属管卡进行限位,使得成型槽两侧的金属管卡尺寸相同,确保冲压成型之后的金属管卡形状对称,同时本发明中的取件组在金属管卡成型加工完成之后,只需要脚踏推压板向十字形槽内移动,使得t形推料板向上移动便可将成型之后的金属管卡向上推出,以便于成型之后的金属管卡取出。

14.2.本发明中的拉动杆在转动的同时拉动绳索卷绕在拉动杆上,拉动绳索带动l形支架与防翘压板移动,直至防翘压板将金属管卡限位,防止金属管卡在移动的过程中其两端翘起脱离拉动杆的限位,导致金属管卡弯曲成型形状不佳,同时便于拉动杆始终对金属管卡进行居中限位。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

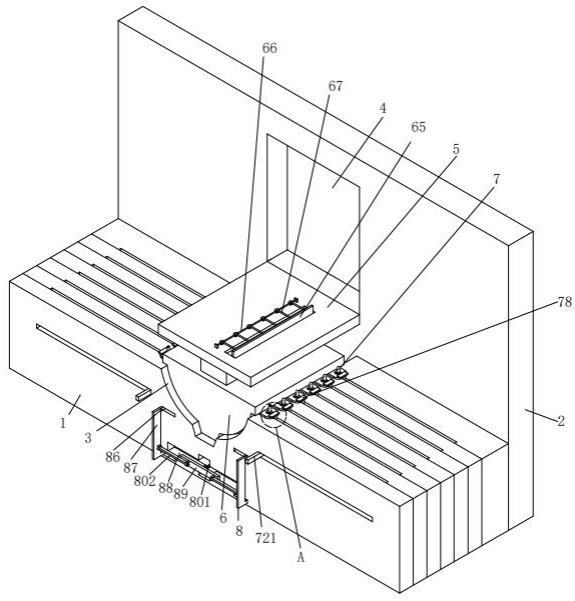

16.图1是本发明的立体结构示意图。

17.图2是本发明图1的a处放大图。

18.图3是本发明的局部立体结构示意图。

19.图4是本发明的俯视图。

20.图5是本发明图4的b-b向剖视图。

21.图6是本发明图5的c处放大图。

22.图7是本发明图5的d处放大图。

23.图8是本发明图5的e处放大图。

24.图9是本发明图5的f处放大图。

25.图10是金属管卡的结构示意图。

26.图中:1、加工台;10、金属管卡;2、固定板;3、成型槽;4、滑移槽;5、下压板;6、冲压头;60、圆形筒;61、收拉弹簧杆;62、拉动盘;63、t形推板;64、推杆;65、移动板;66、转向轴;67、收拉绳索;7、固定导向机构;70、导向槽;71、插放孔;72、矩形条;720、移动滚珠;721、拉动板;73、拉动杆;74、连接槽;75、矩形罩;76、螺杆;77、限位块;78、防翘组件;780、承接槽;781、承接板;782、旋转板;783、收拉槽;784、拉动槽;785、l形支架;786、防翘压板;787、复位弹簧;788、拉动绳索;79、对称移动槽;701、齿轮;702、齿条;703、拉动弹簧;8、取件组;80、阶梯槽;81、t形推料板;82、阶梯板;83、移动槽;84、顶杆;85、推块;850、移动轮;851、减磨珠;852、挤推弹簧;86、固定杆;87、l形滑板;88、十字形槽;89、推压板;801、推动弹簧杆;802、拉杆。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

28.参阅图1与图5,一种金属件批量化弯曲成型机械,包括加工台1,所述加工台1的后端面安装有固定板2,加工台1的上端面开设有成型槽3,固定板2靠近加工台1的端面开设有滑移槽4,滑移槽4内安装有下压板5,下压板5的下端面安装有冲压头6,加工台1上安装有固定导向机构7。

29.参阅图1、图2、图3、图5、图7、图8、图9与图10,所述固定导向机构7包括开设在加工台1顶部左右两侧且从前向后等距离排布的导向槽70,成型槽3位于两侧的导向槽70之间,成型槽3的底部开设有从前向后等距离排布的插放孔71,插放孔71位于左右两侧相对应的两个导向槽70之间,导向槽70内滑动连接有矩形条72,矩形条72的上端面转动连接有贯穿导向槽70的拉动杆73,从前向后等距离排布的导向槽70之间开设有与其相连通的连接槽74,前后相对应的矩形条72上共同固定套设有矩形罩75,矩形罩75与拉动杆73转动连接,矩形罩75滑动连接在连接槽74内,前后相对应的拉动杆73之间通过链轮链条传动连接,位于最前侧的拉动杆73上滑动安装有螺杆76,螺杆76的下端贯穿拉动杆73后与矩形条72螺纹连接,位于最前侧的拉动杆73上开设有限位槽,螺杆76上安装有与限位槽滑动连接的限位块77,拉动杆73的上端安装有防翘组件78,左右两侧的导向槽70之间开设有对称移动槽79,对称移动槽79的中部转动连接有齿轮701,左右两侧相对应的矩形条72相对面均安装有齿条702,两个齿条702分别位于齿轮701的前后两侧,矩形条72上开设有贯穿槽,导向槽70远离加工台1的一端开设有弹簧槽,弹簧槽内安装有与矩形条72相连接的拉动弹簧703。

30.金属管卡10的两端与其中部均开设有连接孔,将金属管卡10两端的连接孔分别套设在左右两侧相对应的拉动杆73上,拉动杆73在拉动弹簧703的拉动下将金属管卡10限位,然后转动螺杆76,螺杆76在转动的过程中通过限位块77与限位槽的限位配合带动与其相连接的拉动杆73转动,位于最前侧的拉动杆73通过链轮链条的传动连接带动其余的拉动杆73

转动,拉动杆73在转动的过程中带动防翘组件78将金属管卡10两端压紧限位,防止金属管卡10在折弯的过程中其两端翘起,导致金属管卡10弯曲成型形状不佳。

31.冲压头6将金属管卡10的中部向下冲压,金属管卡10的连接孔带动两侧的拉动杆73移动,此时两侧的拉动杆73在齿轮701与齿条702的啮合带动下同步移动,确保冲压成型之后的金属管卡10形状对称。

32.当冲压弯曲成型之后的金属管卡10取下之后,矩形条72在拉动弹簧703的弹力作用下带动拉动杆73复位,以便于拉动杆73的下次使用。

33.参阅图2、图4与图9,所述防翘组件78包括开设于导向槽70内的承接槽780,承接槽780位于导向槽70靠近上端处,承接槽780内滑动连接有转动套设在拉动杆73上的承接板781,拉动杆73上安装有旋转板782,承接板781远离成型槽3的端面开设有收拉槽783与拉动槽784,收拉槽783上滑动连接有l形支架785,l形支架785的竖直段贯穿导向槽70后安装有防翘压板786,拉动槽784内安装有与l形支架785相连接的复位弹簧787,承接板781的中部开设有卷绕槽,l形支架785的竖直段安装有拉动绳索788,拉动绳索788贯穿拉动槽784与卷绕槽后缠绕在拉动杆73侧壁上。

34.参阅图5,所述矩形条72的下端滚动连接有移动滚珠720,移动滚珠720用于减小矩形条72在移动过程中与导向槽70之间的摩擦力。

35.参阅图1与图8,所述加工台1的前端面开设有左右对称布置且与相对应的连接槽74相连通的拉槽,矩形罩75远离成型槽3的端面安装有滑动贯穿拉槽的拉动板721。

36.通过左右两侧的拉动板721带动左右两侧的矩形条72移动,然后将金属管卡10两端的连接孔套设在拉动杆73上,旋转板782位于拉动杆73远离金属管卡10端部的一侧,以便于拉动杆73与旋转板782穿过金属管卡10的连接孔,之后转动螺杆76,螺杆76在转动的过程中通过限位块77与限位槽的限位配合带动与其相连接的拉动杆73转动,位于最前侧的拉动杆73通过链轮链条的传动连接带动其余的拉动杆73转动,拉动杆73在转动的过程中带动旋转板782转动,旋转板782转动至拉动杆73靠近金属管卡10端部的一侧并将金属管卡10限位,在拉动杆73转动的同时拉动绳索788卷绕在拉动杆73上,拉动绳索788带动l形支架785与防翘压板786移动,直至防翘压板786将金属管卡10限位,防止金属管卡10在移动的过程中其两端翘起脱离拉动杆73的限位,以便于拉动杆73始终对金属管卡10进行居中限位,拉动杆73在移动的过程中承接板781随拉动板721移动,承接板781对金属管卡10进行支撑与承接。

37.参阅图1、图4、图5与图7,所述冲压头6的下端中部安装有从前向后等距离排布的圆形筒60,圆形筒60与插放孔71一一对应,圆形筒60的内壁底部通过收拉弹簧杆61安装有拉动盘62,圆形筒60的侧壁滑动连接有沿其周向均匀排布的t形推板63,t形推板63与拉动盘62之间通过铰接的推杆64相连接,下压板5的上端面开设有收放槽,收放槽内滑动连接有移动板65,下压板5的上端面通过前后对称布置的耳板转动连接有转向轴66,拉动盘62的上端面安装有收拉绳索67,收拉绳索67的上端贯穿冲压头6与下压板5绕过转向轴66与移动板65相连接。

38.下压板5与外部驱动设备(如液压缸)相连接,下压板5在外部驱动设备的带动下沿滑移槽4向下移动,在冲压头6向下移动至其底部与金属管卡10紧贴时,圆形筒60插入金属管卡10中部的连接孔内,此时与外部移动设备(如移动电动滑块)相连接的移动板65带动收

拉绳索67移动,收拉绳索67在移动的过程中带动拉动盘62向上移动,拉动盘62移动通过两个推杆64推动t形推板63移动,直至t形推板63与金属管卡10的连接孔抵紧,从而对金属管卡10起到双重定位的效果。

39.参阅图1、图4、图5、图6与图9,所述成型槽3的底部设置有取件组8,取件组8包括加工台1左右两侧开设的阶梯槽80,两侧的阶梯槽80分别位于成型槽3的两侧,且成型槽3的底部与加工台1的顶部均开设有与阶梯槽80相连通的推料槽,推料槽内滑动连接有t形推料板81,t形推料板81之间通过与阶梯槽80滑动连接的阶梯板82相连接,加工台1的左右两侧均开设有从前向后等距离排布的移动槽83,移动槽83位于阶梯槽80的下方,且阶梯板82的下端安装有贯穿移动槽83的顶杆84,前后相对应的移动槽83之间开设有相连通的矩形滑槽,移动槽83内滑动连接有推块85,推块85靠近顶杆84的端面为倾斜端面,前后相对应的推块85远离顶杆84的端面通过固定杆86相连接,加工台1的前端面左右两侧均开设有上下对称布置的位移槽,位于上侧的位移槽与移动槽83相连通,固定杆86的前端贯穿位移槽后安装有与下侧位移槽滑动连接的l形滑板87,加工台1的前端面开设有十字形槽88,十字形槽88内通过推动弹簧杆801安装有推压板89,推压板89的前端面与两侧的l形滑板87通过铰接的拉杆802相连接。

40.当金属管卡10冲压弯曲成型之后,冲压头6向上移动,然后转动螺杆76,使得旋转板782与防翘压板786均旋转至初始状态,以便于将冲压成型之后的金属管卡10取下,最后通过人工脚踩的方式将推压板89向十字形槽88内推动,推压板89移动的过程中通过两侧的拉杆802带动l形滑板87与固定杆86向成型槽3的中部移动,在固定杆86移动的过程中带动推块85挤压顶杆84向上移动,顶杆84通过阶梯槽80带动t形推料板81向上移动将成型之后的金属管卡10向上推出,以便于成型之后的金属管卡10取出,防止成型之后的金属管卡10卡在成型槽3内,之后松开推压板89,推压板89在推动弹簧杆801的作用下复位,同时推压板89带动l形滑板87与固定杆86复位,使得t形推料板81再次进入推料槽内以便于后期再次使用。

41.参阅图6,所述推块85的下端安装有均匀排布的移动轮850,移动轮850在推块85移动的过程中减小推块85与移动槽83之间的摩擦力。

42.参阅图6,所述推块85的斜面滚动连接有均匀排布的减磨珠851,减磨珠851用于减小顶杆84向上移动时与推块85之间的摩擦力,便于推块85推动顶杆84向上移动。

43.参阅图5,所述阶梯槽80的水平段开设有复位收纳槽,复位收纳槽内安装有与阶梯板82相连接的挤推弹簧852,挤推弹簧852用于增加阶梯板82复位时向下移动的推动力。

44.工作时,金属管卡10的两端与其中部均开设有连接孔,将金属管卡10两端的连接孔分别套设在左右两侧相对应的拉动杆73上,拉动杆73在拉动弹簧703的拉动下将金属管卡10进行限位,然后再转动拉动杆73,使得拉动杆73上防翘组件78将金属管卡10的两端进行抵压,防止金属管卡10在折弯的过程中其两端发生翘起,导致金属管卡10弯曲成型形状不佳。

45.在金属管卡10冲压弯曲的过程中,冲压头6将金属管卡10的中部向下冲压,金属管卡10的连接孔带动两侧的拉动杆73移动,此时两侧的拉动杆73在齿轮701与齿条702的啮合带动下同步移动,确保冲压成型之后的金属管卡10形状对称,防止在冲压的过程中金属管卡10两侧尺寸不相同,导致后期无法使用。

46.金属管卡10弯曲成型之后,转动拉动杆73,使得防翘组件78不再对金属管卡10进行限位,然后通过取件组8将成型的金属管卡10向上推动,以便于金属管卡10从成型槽3内取出。

47.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1