一种双芯棒三辊斜轧机生产热轧无缝钢管的工艺及装备的制作方法

本发明属于无缝钢管生产加工,尤其涉及一种双芯棒三辊斜轧机生产热轧无缝钢管的工艺及装备。

背景技术:

1、目前我国现有无缝钢管热加工生产主要采用轧制方式,现有的生产工艺流程都是将实心钢坯在环形炉内加热后,在穿孔机上经过穿孔后轧制出毛管,毛管再在斜轧机或者纵轧机组上进行轧制变形,轧制出荒管,荒管再在定径机上进行定径后轧制出热成品钢管,然后送到冷床上冷却。尤其对于现有的生产工艺特别是定径机的生产工艺,其中每种规格的工艺都需要多组机架组成的一套孔型进行生产,厂家配品配件需要很多,对于小批量特殊规格的产品,以及中大口径的不同规格的钢管生产,就需要增加各种规格的定径机架,显然这些钢管的生产模式比较繁琐且投资较大,导致生产厂家也不愿过多进行相关规格管材的生产,进而推高小批量特殊规格的产品以及中大直径无缝钢管的价格,增加下游钢管使用企业的成本。

技术实现思路

1、针对现有技术中所存在的不足,本发明提供了一种双芯棒三辊斜轧机生产热轧无缝钢管的工艺及装备。

2、本发明的技术方案为:一种双芯棒三辊斜轧机生产热轧无缝钢管的工艺,包括如下工艺流程:

3、s1:穿孔,将管坯在环形炉中加热到不低于1200℃,经穿孔机穿孔,制成毛管;

4、s2:双芯棒机构穿棒,经穿孔后的毛管,通过轧机前台快速横移装置将毛管放入双芯棒机构前端的旋转进料机构内,进行第一芯棒的穿入;

5、s3:三辊斜轧机一次轧制,将穿有第一芯棒的毛管,由旋转进料机构旋入三辊斜轧机内,进行限动芯棒轧制,毛管经过大缩径、大减壁后几何变形为荒管;

6、s4:荒管回退及二次穿棒,轧制完成后芯棒回退至初始位置进行冷却;同时双芯棒机构进行横移至第二芯棒的位置等待穿棒;在第一芯棒回退的同时,将轧制后的荒管,通过传料装置传出轧机后台导卫管后,经上方的轧机后台快速横移装置将荒管移至回退辊道,经回退辊道传至轧机前台,再经过轧机前台快速横移装置将轧制后的荒管放入旋转进料机构;然后进行双芯棒机构的第二芯棒的穿棒;

7、s5:三辊斜轧机二次轧制定径整形,在经过一次轧制后三辊斜轧机经过plc 电气控制,按照所需成品的规格,快速利用液压系统调整轧机的喉径规格并对机架进行液压锁紧,经过第二芯棒穿棒的管材通过旋转进料机构进入轧机进行二次限动轧制,管材经过缩径、均壁或微减壁得到所需的成品管;

8、s6:冷却,经过二次轧制的成品管通过传料辊道传至步进冷床冷却;

9、s7:成品收集,将冷却后的成品管进行校直、切头、检验、打包标记入库,完成成品管收集。

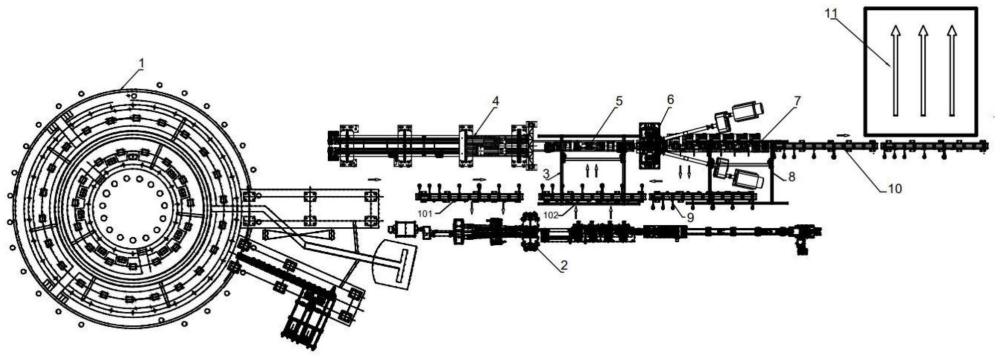

10、进一步的,所述s2中穿芯棒作业采用的双芯棒机构中的两支芯棒直径不同,根据轧制工艺的要求在进行一次轧制时第一芯棒直径与二次轧制时第二芯棒直径不同;

11、进一步的,所述s2中采用的旋转进料机构的旋进前台是单料槽,由于中大口径管材生产时环形炉加热节奏的原因,一个旋进料槽即可满足轧制的需要;

12、进一步的,所述s3在进行三辊斜轧机一次轧制中,通过三辊斜轧机对管材进行减壁、缩径轧制时,其减壁量为1mm-6mm,减径量为10mm-60mm,轧制时所需的芯棒长度1m-2.5m。

13、进一步的,所述s5在进行三辊斜轧机二次轧制中,通过三辊斜轧机对管材进行减壁、缩径轧制时,其减壁量为0.5mm-1mm,减径量为4mm-15mm,轧制时所需的芯棒长度1m-2.5m。

14、一种双芯棒三辊斜轧机生产热轧无缝钢管的装备,包括环形炉、穿孔机、轧机前台快速横移装置、双芯棒机构、旋转进料机构、三辊斜轧机、后台开式抱辊架及传料机构、轧机后台快速横移装置、回退辊道、传料辊道、步进冷床;

15、所述环形炉出口一侧直线设置有第一接料辊道、第二接料辊道、回退辊道;

16、所述第一接料辊道一侧平行设置有穿孔机,另一侧沿直线方向依次设置有双芯棒机构、旋转进料机构、三辊斜轧机、轧机后台开式抱辊架及传料机构、传料辊道;

17、所述第二接料辊道的上方与旋转进料机构的上方设置有轧机前台快速横移装置;

18、所述后台开式抱辊架及传料机构的上方与回退辊道的上方设置有轧机后台快速横移装置;

19、所述传料辊道一侧设置有步进冷床。

20、进一步的,所述三辊斜轧机包括三辊斜轧机主机、轧机传动轴、轧机传动减速机、轧机传动电机;

21、所述的三辊轧机主机安装在轧线中心与地基通过地脚螺栓连接,轧机传动减速机安装在轧线上的主机后侧,轧机传动减速机通过轧机传动轴与三辊轧机主机的轧辊相连接;轧机传动电机安装在轧机传动减速机的一侧,其通过联轴器与轧机传动减速机的输入轴连接;

22、所述三辊斜轧机主机包括主机开式机架、轧辊总成、导卫总成、调整机构、锁紧平衡机构。

23、进一步的,所述双芯棒机构包括跑车架、跑车电机减速机、跑车、芯棒芯杆总成、托杆机构、液压限动机构、芯棒冷却及润滑机构、双芯棒横移平台、平台平移平衡机构、平台移动滚轮、平台底轨及防撞部分、限动横梁机构;所述的跑车架、跑车、芯棒芯杆总成、托杆机构、液压限动机构安装在双芯棒横移平台上部,跑车电机减速机安装在双芯棒横移平台一侧,芯棒冷却及润滑机构安装在液压限动机构中间及前侧;

24、所述跑车架中间安装有链轮及链条或者卷筒及钢丝绳,链条或者钢丝绳与跑车连接,跑车电机减速机通过传动主轴与链条或者钢丝绳驱动连接;

25、进一步的,所述旋转进料机构包括旋进机架、旋进轮部分、旋进电机、旋进异型变速箱、抱辊机架、托轮部分、旋进传动轴,所述旋进轮部分、旋进异型变速箱、托轮部分安装在旋进机架上部,旋进电机安装在旋进机架一侧与旋进异型变速箱连接,旋进轮部分通过旋进传动轴与旋进异型变速箱,抱辊机架安装在旋进机架中间与轧线高度一致。

26、进一步的,所述后台开式抱辊架及传料机构包括开式抱辊架、传送轮机构、传送轮电机及及减速机总成、传动轴;所述开式抱辊架有4-6架安装在三辊斜轧机出口一侧,传送轮机构布置于两组开式抱辊架之间,传送轮电机及及减速机总成与传动轴设置于传送轮机构同一侧。

27、本发明的有益效果:

28、1、本发明的设计方案中,双芯棒机构采用不同直径的芯棒交替使用,三辊斜轧机能快速的调整满足一次粗轧制和二次精密轧制定径的双重模式的加工需要,双芯棒机构和三辊斜轧机相配合的轧制工艺相对于现有的先采用轧机轧制后再采用多机架定径机定径的轧制工艺相比,只需要一台轧机主机、一套轧机前台、一套轧机后台,只需要一组变形工具就能实现同样的生产目的,设备总量低、占地面积少、所需的备品备件数量也相应减少、不需要大口径定径机的投入,可大大降低设备成本、能源消耗和生产成本;

29、2、本发明设计方案中的双芯棒机构较之前的单芯棒轧机相比,通过不同直径的芯棒平移切换,可有效解决两次轧制的芯棒规格要求,同时可将芯棒有效冷却,降低芯棒磨损,提高钢管内表面质量,

30、3、本发明设计方案中的旋转进料机构,相较于现有的直推送机构或者直线传送轮对比:在实际生产中,中大口径的毛管重量大,再加上芯棒的穿入,总重量更大,采用直推机构或者直线传送轮把穿入芯棒的毛管直接送入轧机中容易发生不咬入的情况,而采用旋转进料机构,可使毛管提前按照轧机的旋进速度做咬入准备,这样保证毛管能够精确咬入,同时减少轧机咬入负荷和降低轧辊的磨损,进而降低能耗、提高钢管的成材率;

31、综上所述,本发明提供的生产双芯棒三辊斜轧热轧无缝钢管的工艺及装备,具有投资低、轧制速度快,效率高、精度高,适合生产中大口径及特殊规格的无缝钢管、高合金钢管及不锈钢管。

- 还没有人留言评论。精彩留言会获得点赞!