一种汽车用轻质转向节的制造方法及汽车用转向节与流程

1.本发明涉及汽车转向节技术领域,具体为一种汽车用轻质转向节的制造方法及汽车用转向节。

背景技术:

2.转向节是汽车转向桥上的主要零件之一转向节,转向节的功用是承受汽车前部载荷,支承轴带动前轮绕主销转动而使汽车转向,在汽车行驶状态下,它承受着多变的冲击载荷,因此,要求其具有很高的强度,一般转向节通过三个衬套和两个螺栓与车身相连,并通过法兰盘的制动器安装孔与制动系统相连。

3.公告号为cn209351461u的授权文件公开了一种轻质型汽车转向节,包括转向节本体、法兰盘和支承轴,所述转向节本体的一侧面通过法兰盘固定设有支承轴,所述转向节本体上分别固定设有衬套a和衬套b,所述转向节本体与衬套a连接处的一侧面开设有凹槽,且凹槽内固定设有若干个三角连接件,所述转向节本体的内部开设有内腔;凹槽和内腔的设置使得整体更加轻质,三角连接件和填充物质可以维持整体的强度,从而满足整车轻量化的要求,且转向节本体主要由锻造铝合金制成,与铸造铝合金相比,锻造铝合金具有韧性更好、强度更高、疲劳耐久性更优、轻量化率更高以及减重效果更明显的优点,可以进一步提升转向节的力学性能和轻量化效果,该申请文的转向节材质厚度较厚,转向节的质量较重,生产成本高,不便于进行推广使用,所以我们提出了一种汽车用轻质转向节的制造方法及汽车用转向节,用以解决上述提出的问题。

技术实现要素:

4.本发明的目的在于提供一种汽车用轻质转向节的制造方法及汽车用转向节,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种汽车用轻质转向节的制造方法,包括如下步骤:s1、制作转向节本体的毛坯,利用锻造成型的方式加工转向节本体的毛坯;s2、对转向节本体毛坯上的轮轴车削加工尺寸、主销孔的位置、减震器安装孔的位置、轮轴的磨削加工尺寸和外螺纹加工位置进行精确的计算;s3、利用仿型车床对s1中成型的转向节本体上的轮轴进行车削加工,在仿型车床上设置了重型靠模和高精度靠模,仿型车床上还设置了用来夹持成型的转向节本体毛坯的两个顶针;s4、对s3中轮轴车削加工完毕的转向节本体的毛坯进行主销孔的加工,主销孔的尺寸精度和表面粗糙度的要求高;s5、对s4中主销孔加工完毕的转向节本体的毛坯进行减震器安装孔的加工;s6、对s5中减震器安装孔加工完毕的转向节本体的毛坯进行轮轴的磨削加工;s7、对s6中轮轴磨削加工加工完毕的转向节本体的毛坯进行轮轴的外螺纹加工。

6.在进一步的实施例中,所述s1中,制作转向节本体毛坯的步骤依次为:确定毛坯的种类;确定毛坯的尺寸,确定毛坯的尺寸包括锻件质量、加工精度、锻件形状复杂系数、机械加工余量、毛坯的公差、锻造圆角半径、拔模脚和分模线位置。

7.在进一步的实施例中,所述s2中,利用图纸的方式表示轮轴车削加工尺寸、主销孔的位置、减震器安装孔的位置、轮轴的磨削加工尺寸和外螺纹加工位置,可以便于后续利用图纸控制机械的运动轨迹。

8.在进一步的实施例中,所述s3中,仿型车床采用的是英国maxnovo公司研制的轮廓仿型车床,转向节本体的毛坯在两个顶针间装夹、定位后,首先重型靠模控制车刀运动轨迹进行粗车,重型靠模上设置了三个靠模板,分别控制车刀运动轨迹、主轴转速和刀具进给,转轴转速为1600r/min,刀具进给量为0.5mm/r,随着切削外径的逐渐增大,主轴转速逐渐降至940r/min,刀具进给量增加至0.5mm/r每当最后车台肩平面时,使切削速度保持恒定,当粗车完毕后,不改变装夹位置直接进行精车,换用高精度靠模进行精车,同样设置了三个靠模板,分别用来控制车刀运动轨迹、主轴转速和刀具进给,车削单个工件的时间为0.6min,其中粗车为0.275min,精车为0.11min,车削刀具采用机夹不冲磨刀片,寿命为粗车700件,精车为1300件。

9.在进一步的实施例中,所述s4中,采用立式喷射钻一次加工,喷射钻的切割速度在75m/min,进给量为0.25mm/r,钻削时用冷却液充分冷却,排出碎屑,加工精度高,表面粗糙度好,在大批量生产中,主销孔加工还可以作为转向节加工的一个组成部分纳入转向节加工自动流水线中,提高主销孔加工的效率。

10.在进一步的实施例中,所述s5中,采用喷射钻进行加工,喷射钻由喷射钻体、机夹刀片、外管、内管、文丘里量水槽、导向套和冷却液进出口组成,利用内外管造成的真空机理,将切屑吸出,能够改善切削条件,提升钻孔的精度,表面粗糙度好。

11.在进一步的实施例中,所述s6中,采用美国的兰迪斯公司和日本的丰田工机公司制造的端面外圆磨床进行磨削,端面外圆磨床能够自动补偿砂轮磨削面的锥度,在磨床上配置了一套砂轮锥度的测定与反馈修整装置,采用成型砂轮修整器,克大幅度缩短修正砂轮的辅助时间,能够稳定的达到圆角处的形状及台肩的长度尺寸精度,采用数字式磨头进给机构,以电脉冲步进电机作为砂轮进给的推进器,进给量不受油温变化的影响,能够在磨削油温上升的条件下稳定工作,保证加工精度,提高磨削效率,磨床上配置有两个砂轮,一个是成型砂轮,可以同时切入磨削轴和端面,在磨削过程中采用自动测量装置,测量值反馈给砂轮进给控制器,进行砂轮的修整和进给量的及时补偿。

12.一种汽车用轻质转向节,包括转向节本体,所述转向节本体的前侧和后侧均固定安装有加强环,且位于前侧的加强环上开设有四个预留孔,四个预留孔呈等距环形设置,所述转向节本体的前侧固定安装有法兰盘,且法兰盘的前侧固定安装有一体盘,所述一体盘的前侧固定安装有支撑轴,所述转向节本体的顶部固定安装有两个一号连接板和二号连接板,且一号连接板靠近二号连接板的一侧固定安装有多个加强管,多个加强管靠近二号连接板的一端均和二号连接板靠近一号连接板的一侧固定安装。

13.在进一步的实施例中,所述转向节本体的后侧固定安装有安装板,且安装板的右侧固定安装有加强锥形管,所述加强锥形管远离安装板的一端固定安装有衬套,所述安装板的右侧固定安装有两个加强杆,两个加强杆相互靠近的一端分别与加强锥形管的顶部和

底部固定安装,所述转向节本体上设有轮轴、主销孔、减震器安装孔和外螺纹。

14.与现有技术相比,本发明的益效果是:1.本发明为一种汽车用轻质转向节的制造方法及汽车用转向节,在不影响转向节本体的性能前提下,减少转向节本体的厚度,降低转向节本体的重量,一号连接板和二号连接板采用分体式设置,中间利用多个加强管进行连接,不会影响性能的同时进一步减轻重量。

15.2.本发明为了能够使用较轻的部件连接衬套,衬套和转向节本体之间采用加强锥形管进行对接,在不影响连接强度的同时减轻重量,加强锥形管和安装板的连接处利用两个加强杆进行加强连接,能够提升连接强度。

16.3.本发明能够在保证转向节本体整体性能的前提下,最大化的减轻转向节本体整体的重量,能够降低生产成本,有利于后续的推广使用。

附图说明

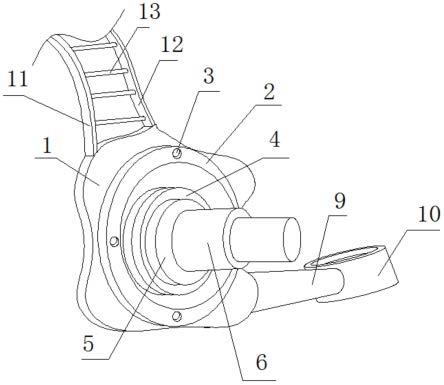

17.图1为本发明的主视结构立体图;图2为本发明的加强锥形管结构后视图。

18.图中:1、转向节本体;2、加强环;3、预留孔;4、法兰盘;5、一体盘;6、支撑轴;7、安装板;8、加强杆;9、加强锥形管;10、衬套;11、一号连接板;12、二号连接板;13、加强管。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

实施例

20.请参阅图1-2,本实施例提供了一种汽车用轻质转向节的制造方法,包括如下步骤:s1、制作转向节本体的毛坯,利用锻造成型的方式加工转向节本体的毛坯;s2、对转向节本体毛坯上的轮轴车削加工尺寸、主销孔的位置、减震器安装孔的位置、轮轴的磨削加工尺寸和外螺纹加工位置进行精确的计算;s3、利用仿型车床对s1中成型的转向节本体上的轮轴进行车削加工,在仿型车床上设置了重型靠模和高精度靠模,仿型车床上还设置了用来夹持成型的转向节本体毛坯的两个顶针;s4、对s3中轮轴车削加工完毕的转向节本体的毛坯进行主销孔的加工,主销孔的尺寸精度和表面粗糙度的要求高;s5、对s4中主销孔加工完毕的转向节本体的毛坯进行减震器安装孔的加工;s6、对s5中减震器安装孔加工完毕的转向节本体的毛坯进行轮轴的磨削加工;s7、对s6中轮轴磨削加工加工完毕的转向节本体的毛坯进行轮轴的外螺纹加工。

21.本实施例中,s1中,制作转向节本体毛坯的步骤依次为:确定毛坯的种类;确定毛

坯的尺寸,确定毛坯的尺寸包括锻件质量、加工精度、锻件形状复杂系数、机械加工余量、毛坯的公差、锻造圆角半径、拔模脚和分模线位置,s2中,利用图纸的方式表示轮轴车削加工尺寸、主销孔的位置、减震器安装孔的位置、轮轴的磨削加工尺寸和外螺纹加工位置,可以便于后续利用图纸控制机械的运动轨迹,s3中,仿型车床采用的是英国maxnovo公司研制的轮廓仿型车床,转向节本体的毛坯在两个顶针间装夹、定位后,首先重型靠模控制车刀运动轨迹进行粗车,重型靠模上设置了三个靠模板,分别控制车刀运动轨迹、主轴转速和刀具进给,转轴转速为1600r/min,刀具进给量为0.5mm/r,随着切削外径的逐渐增大,主轴转速逐渐降至940r/min,刀具进给量增加至0.5mm/r每当最后车台肩平面时,使切削速度保持恒定,当粗车完毕后,不改变装夹位置直接进行精车,换用高精度靠模进行精车,同样设置了三个靠模板,分别用来控制车刀运动轨迹、主轴转速和刀具进给,车削单个工件的时间为0.6min,其中粗车为0.275min,精车为0.11min,车削刀具采用机夹不冲磨刀片,寿命为粗车700件,精车为1300件,s4中,采用立式喷射钻一次加工,喷射钻的切割速度在75m/min,进给量为0.25mm/r,钻削时用冷却液充分冷却,排出碎屑,加工精度高,表面粗糙度好,在大批量生产中,主销孔加工还可以作为转向节加工的一个组成部分纳入转向节加工自动流水线中,提高主销孔加工的效率,s5中,采用喷射钻进行加工,喷射钻由喷射钻体、机夹刀片、外管、内管、文丘里量水槽、导向套和冷却液进出口组成,利用内外管造成的真空机理,将切屑吸出,能够改善切削条件,提升钻孔的精度,表面粗糙度好,s6中,采用美国的兰迪斯公司和日本的丰田工机公司制造的端面外圆磨床进行磨削,端面外圆磨床能够自动补偿砂轮磨削面的锥度,在磨床上配置了一套砂轮锥度的测定与反馈修整装置,采用成型砂轮修整器,克大幅度缩短修正砂轮的辅助时间,能够稳定的达到圆角处的形状及台肩的长度尺寸精度,采用数字式磨头进给机构,以电脉冲步进电机作为砂轮进给的推进器,进给量不受油温变化的影响,能够在磨削油温上升的条件下稳定工作,保证加工精度,提高磨削效率,磨床上配置有两个砂轮,一个是成型砂轮,可以同时切入磨削轴和端面,在磨削过程中采用自动测量装置,测量值反馈给砂轮进给控制器,进行砂轮的修整和进给量的及时补偿。

22.请参阅图1-2,本实施例提供了一种汽车用转向节,包括转向节本体1,转向节本体1的前侧和后侧均固定安装有加强环3,转向节本体1和加强环3的规格可以根据实际选用,且位于前侧的加强环3上开设有四个预留孔3,四个预留孔3呈等距环形设置,预留孔3的孔径大小可以根据实际选用,转向节本体1的前侧固定安装有法兰盘4,且法兰盘4的前侧固定安装有一体盘5,法兰盘4的尺寸比一体盘5的尺寸大,法兰盘4和一体盘5是同轴设置的,一体盘5的前侧固定安装有支撑轴6,支撑轴6的尺寸比一体盘5的尺寸小,一体盘5和法兰盘4是同轴设置的,转向节本体1的顶部固定安装有两个一号连接板11和二号连接板12,且一号连接板11靠近二号连接板12的一侧固定安装有多个加强管13,多个加强管13是呈等距排列的,多个加强管13靠近二号连接板12的一端均和二号连接板12靠近一号连接板11的一侧固定安装,多个加强管12的作用是对接一号连接板11和二号连接板12,保证一号连接板11和二号连接板12的结构强度,转向节本体1的后侧固定安装有安装板7,安装板7的位置和加强环2的位置不冲突,且安装板7的右侧固定安装有加强锥形管9,加强锥形管9靠近安装板7的一端尺寸大,加强锥形管9远离安装板7的一端固定安装有衬套10,衬套10的规格可以根据实际选用,安装板7的右侧固定安装有两个加强杆8,两个加强杆8是呈八字形设置的,两个加强杆8相互靠近的一端分别与加强锥形管9的顶部和底部固定安装,转向节本体1上设有

轮轴、主销孔、减震器安装孔和外螺纹。

23.本发明实施例中,制作过程中,首先需要确定毛坯的种类,从锻件质量、加工精度、锻件形状复杂系数、机械加工余量、毛坯的公差、锻造圆角半径、拔模脚和分模线位置方面确定毛坯的尺寸,然后用锻造成型的方式制作转向节本体1的毛坯,对转向节本体毛坯上的轮轴车削加工尺寸、主销孔的位置、减震器安装孔的位置、轮轴的磨削加工尺寸和外螺纹加工位置进行精确的计算,然后根据计算结构绘制各个部位加工的图纸,根据图纸确定轮轴的车削尺寸,再利用英国maxnovo公司研制的轮廓仿型车床对轮轴进行车削,车削过程中,利用两个顶针装夹和定位转向节本体1的毛坯,将图纸数据导入轮廓仿型车床中,利用轮廓仿型车床上的重型靠模控制车刀运动轨迹进行粗车,粗车完毕后,换用高精度靠模进行精车,精车完毕后,利用立式喷射钻对主销孔进行加工,立式喷射钻在加工过程中保持切割速度为75m/min、进给量为0.25mm/r,在立式喷射钻加工过程中,用冷却液进行冷却,不会出现过热的状况,完成主销孔的加工,采用喷射钻进行减震器安装孔的加工,喷射钻加工过程中,利用内外管造成的真空机理,将切屑吸出,采用美国的兰迪斯公司和日本的丰田工机公司制造的端面外圆磨床进行磨削,得到转向节本体1,使用较轻的部件连接衬套10,衬套10和转向节本体1之间采用加强锥形管9进行对接,在不影响连接强度的同时减轻重量,加强锥形管9和安装板7的连接处利用两个加强杆8进行加强连接,能够提升连接强度,在保证转向节本体1整体性能的前提下,最大化的减轻转向节本体1整体的重量,能够降低生产成本,有利于后续的推广使用。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1