一种汽车电池包铝型材定位销新型低损耗生产工艺的制作方法

1.本发明涉及铝型材定位销生产技术领域,尤其涉及一种汽车电池包铝型材定位销新型低损耗生产工艺。

背景技术:

2.定位销,以工件孔作为定位基准,参与限制物体自由度的零件,控制物品在x、y、z三个轴向的直线运动,和绕着x、y、z的旋转运动的六个自由运动度,现有技术中的定位销基本以合金钢通过机械加工制成,在强度、耐磨性、精度都还有待改善,而且在对铝合金定位销进行磨削加工过程中,用料过多,浪费大量原料,而且其中热处理旨在提高金属的机械性能或加工性能,淬火就是将金属或合金加热到一定温度并维持一段时间,然后用选定的速度和方法将其冷却,以获得所需的微观结构和性能的操作过程。

3.授权公告号cn201910286282.9公开了一种自锁定位销,其通过普通的高强度合金钢的基础上提高了碳(c)和硅(si)含量,降低了铬(cr)含量,不仅省略了mn以及杂质中的cu,还额外添加了镍(ni)、钼(mo)、钒(v)、硼(b)、钛(ti),用以细化晶粒,经不断试验发现,由于自锁定位销合金钢化学成分的改变,其显微组织也发生改变。且采用上述配伍合理的自锁定位销所用的合金钢先中频加热,然后进行退火处理、磷皂化处理,接着采用冷锻成型,紧接着就对冷锻后的半成品进行包括淬火处理和回火处理的热处理,并配合特定的黑色达克罗处理,进一步提高自锁定位销的硬度、强度等机械性能,同时保证自锁定位销的精密度,并大大提高了生产效率,材料的利用率高达95%以上,但是该定位销的制作工艺存在以下问题:其一,该工艺在冷锻成型过程中无法做到冷却迅速,资源回收利用,其次,整个工艺只利用一次热处理对定位销进行加热,精细化程度低,工序不完善。

技术实现要素:

4.本发明的目的是针对现有技术的不足之处,通过利用一次热处理和二次热处理,分别对于粗加工后进行,并且在冷却过程中进行半精加工,在冷却完成后进行精加工,最后进行二次热处理,解决了现有技术中精细化程度低的状态,而且在此基础上利用冷却油的回收利用冷却,解决冷却效率低的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种汽车电池包铝型材定位销新型低损耗生产工艺,包括步骤

7.s1:备料,以长度50mm,宽度32mm,高度65mm的长方体铝型材作为毛坯料进行备料,然后进行冷镦;

8.s2:定位,确定中心孔,并选择中心孔为基准,其中中心孔为该长方体铝型材正中心位置;

9.s3:粗加工,正火后钻中心孔,车端面和粗车外圆,其中中心孔钻取深度在1-2mm,粗加工定位销的外表面,包括底板,底边圆台,过渡圆台和锥形圆台;

10.s4:热处理,对铝型材表面颗粒进行细化,其中调制55-60hrc,后冷却,利用油液进

行喷淋冷却;

11.s5:半精加工,在冷却过程中进行半精车外圆,端面;

12.s6:精加工,铝型材表面淬火后进行精磨各级外圆;

13.s7:二次热处理,利用黑色达克罗涂液进行加黑处理,后冷却,利用喷淋收集的油液进行冷却;

14.s8:抛光氧化检验完成,定位销长48

±

0.3mm,宽30

±

0.3mm,高63

±

0.35mm,后进行发货。

15.作为一种优选,步骤s1中长方体铝型材材质为92%左右的铝锭和合金材料制成,且该长方形铝型材与成品定位销的尺寸相差1-5mm。

16.作为一种优选,步骤s2中利用中心孔磨床磨削中心孔。

17.作为一种优选,步骤s3中粗加工过程首先将定位销的底板加工出来,控制底板高度在3mm,底板的形状为方形结构,所有顶点均为圆弧,然后加工底边圆台与过渡圆台的高度为30mm,且底边圆台的直径大于过渡圆台,底边圆台为圆柱体,直径控制在23

±

0.21mm,锥形圆台的截面弧度为24度,且锥形圆台最上端直径为10mm。

18.作为一种优选,步骤s4中把铝合金粗加工形状加热到一定的温度并保持一段时间,然后缓慢冷却,在冷却过程中进行步骤s5半精加工工序。

19.作为一种优选,步骤s6中精加工过程先加工底边圆台,然后加工过渡圆台,最后进行锥形圆台的加工。

20.作为一种优选,步骤s7中利用黑色达克罗涂液进行喷涂,在二次热处理过程中将温度控制在110-120℃。

21.作为一种优选,步骤s4中热处理后进行冷却过程中利用油进行喷淋冷却,步骤s7中冷却也利用油池进行冷却,冷却过程中将精加工好的定位销在冷却油池中从上到下的进行运动。

22.作为又一种优选,步骤s4中对工件进行喷淋冷却过程中,喷淋过后的油进入到步骤s7中油池中,油池中的油被提升泵抽取进入到步骤s4中进行喷淋,且步骤s4先对工件喷淋一端时间后,在边喷淋冷却,边进行步骤s5半精加工,利用车床进行磨削,车外圆和端面。

23.本发明的有益效果:

24.(1)本发明中通过设置热处理和二次热处理,首先对粗加工好的铝型材进行热处理,在冷却过程中利用冷却油进行喷淋,这样在车床上进行半精加工过程也能同时进行喷淋冷却,润滑的同时进行锻造,使得其精细化程度更高,然后在精加工好后对其进行二次热处理,用来使晶格细化,提高综合力学性能,提高定位销的强度和硬度,降低其塑性。

25.(2)本发明中通过设置在步骤s4和步骤s7冷却油,对步骤s4中热处理的冷却进行喷淋,因为在半精加工过程中需要使得铝型材有一定的温度,其锻造的效果更好,边缘毛刺更少,精细化程度更高,而且利用喷淋进行冷却,在冷却过程中,使得冷却油也能起到轮滑的作用,使得整个定位销的真圆度精度更高。

26.(3)本发明中通过设置在二次热处理后进行在冷却油中上下运动,一般生产中的油温在20~80℃之间。当油温较低时,粘度较大,容易产生冷却不均匀的缺点,油循环对其冷却能力影响不大,在生产过程中,上下移动工件的主要目的是均匀冷却铝合金锻件,防止局部油温升高。

27.综上所述,该工艺具有生产的定位销精细化程度高,冷却均匀,油液可以进行循环利用和润滑的优点,尤其适用于铝型材定位销生产工艺技术领域。

附图说明

28.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

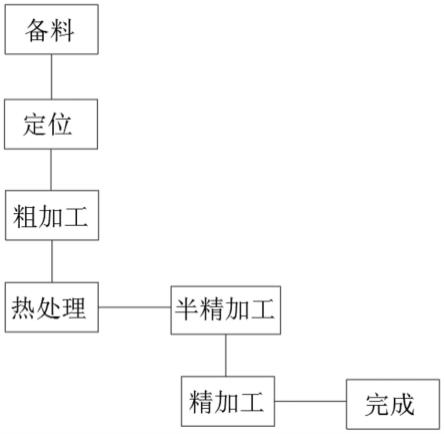

29.图1为本发明整体工艺流程结构示意图。

30.图2为本发明中热处理与二次热处理之间的循环结构示意图。

31.图3为本发明中定位销的整体结构示意图。

32.图4为本发明中铝型材经过的磨削设备流程结构示意图。

33.图5为本发明中冷却油液循环利用的工艺结构流程示意图。

具体实施方式

34.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

35.实施例一

36.如图1至图5所示,本发明提供了一种汽车电池包铝型材定位销新型低损耗生产工艺,包括步骤

37.s1:备料,以长度50mm,宽度32mm,高度65mm的长方体铝型材作为毛坯料进行备料,然后进行冷镦,利用冷镦模具或者冷挤压模具进行一次挤压成型,铝合金在外力作用下所产生的塑性变形,并借助于模具,使金属体积作重新分布及转移,从而形成所需要的定位销毛坯,而且冷镦能提高工件生产效率,提高毛坯料的利用率;

38.s2:定位,确定中心孔,并选择中心孔为基准,其中中心孔为该长方体铝型材正中心位置;

39.s3:粗加工,正火后钻中心孔,车端面和粗车外圆,其中中心孔钻取深度在1-2mm,粗加工定位销的外表面,包括底板1,底边圆台2,过渡圆台3和锥形圆台4;

40.s4:热处理,对铝型材表面颗粒进行细化,其中调制55-60hrc,后冷却,利用油液进行喷淋冷却;

41.s5:半精加工,在冷却过程中进行半精车外圆,端面;

42.s6:精加工,铝型材表面淬火后进行精磨各级外圆;

43.s7:二次热处理,利用黑色达克罗涂液进行加黑处理,后冷却,利用喷淋收集的油液进行冷却;

44.s8:抛光氧化检验完成,定位销长48

±

0.3mm,宽30

±

0.3mm,高63

±

0.35mm,后进行发货。

45.进一步,如图3所示,步骤s1中长方体铝型材材质为92%左右的铝锭和合金材料制成,且该长方形铝型材与成品定位销的尺寸相差1-5mm,利用最小损耗制作出符合需求的定位销,利用车床对底板1进行磨削,长方体铝型材的长宽与底板1的长宽尺寸相差在5mm以内,只需要对该长方体铝型材边角进行车床,车床尺寸小,效率高,而且对于铝型材的利用

率高,产生的损耗少;

46.所述冷镦工艺是少无切削金属压力加工新工艺之一,它是一种利用金属在外力作用下所产生的塑性变形,并借助于模具,使金属体积作重新分布及转移,从而形成所需要的零件或毛坯的加工方法。

47.进一步,如图4所示,步骤s2中利用中心孔磨床磨削中心孔,中心孔的定位基准,直接影响到定位销回转精度,定位销轴的两端圆柱面和平面是安装在汽车电池包的定位表面,为了保证汽车电池包的定位精度,底边圆台2和过渡圆台3必须与中心孔所处的轴线同轴,端面与轴线垂直,这样采用中心孔最为统一基准,精度高,所以采用中心孔磨床来磨削中心孔,使得其后续加工处理的产品精度更高,更准确。

48.进一步,如图2所示,步骤s3中粗加工过程首先将定位销的底板1加工出来,控制底板高度在3mm,底板的形状为方形结构,所有顶点均为圆弧,然后加工底边圆台2与过渡圆台3的高度为30mm,且底边圆台2的直径大于过渡圆台3,底边圆台2为圆柱体,直径控制在23

±

0.21mm,锥形圆台4的截面弧度为24度,且锥形圆台4最上端直径为10mm,在粗加工过程中对长方体铝型材进行进一步形状加工,加工出定位销的基本形状和大体的长度、高度等,底边圆台2比过渡圆台3的直径大,是为了在增加定位销强度的同时用车床进行粗加工过程过渡更加自然,加工更加方便。

49.进一步,步骤s4中把铝合金粗加工形状加热到一定的温度并保持一段时间,然后缓慢冷却,在冷却过程中进行步骤s5半精加工工序,铝合金锻件需要在高温下快速冷却,以确保淬火,而在低温下慢速冷却以降低组织应力,步骤s4中的热处理是用来消除组织缺陷,改善均匀的组织结构,细化颗粒,提高铝合金的力学性能,降低残余应力,降低硬度,提高塑性和韧性,提高切削性能,这样冷却过程中的步骤s5半精加工在此基础上进行车床加工,效率更高,而且切削更加方便,保护车床的刀具,延长其使用寿命。

50.进一步,步骤s6中精加工过程先加工底边圆台2,然后加工过渡圆台3,最后进行锥形圆台4的加工,从大直径向小直径进行加工,而且外圆的精加工采用专业磨床,从大到小进行加工,是为了方便进行磨削,磨削出来的碎屑也不会干涉到下方形状的继续磨削,如果从小到大,磨削出来的碎屑很容易被沾染到大直径的圆台位置或者底板1上,这样在对大直径圆台进行磨削的过程中,误差较大,精确度不高,利用底板1放置在最上端,锥形圆台4放置在最下端,从上至下进行磨削,掉落的碎屑很容易随着其本身重力的影响掉落下来,也不会有突出的截面沾染上这些碎屑,这样的精加工方法,简单便捷,能使精确度增加很多,而且省时省力。

51.进一步,如图2所示,步骤s7中利用黑色达克罗涂液进行喷涂,在二次热处理过程中将温度控制在110-120℃,利用达克罗涂液形成一层图层,为了更好的提高定位销的耐腐蚀能力,而且利用达克罗进行处理后,工件具有无氢脆性,工件的坚硬程度更高,定位销不会产生氢脆现象,耐热性能好,静电屏蔽,无污染无公害,在该温度范围110-120℃之间,达克罗涂液附着性更佳,而且黑色的消光性能好,更加美观。

52.进一步,如图2所示,步骤s4中热处理后进行冷却过程中利用油进行喷淋冷却,步骤s7中冷却也利用油池进行冷却,冷却过程中将精加工好的定位销在冷却油池中从上到下的进行运动,步骤s4中热处理,将铝型材加热到一定温度进行油冷却喷淋,延长一定时间,进行保温,保温后在继续喷淋冷却,在保温后继续利用油喷淋冷却,这样还能起到半精加工

时润滑的作用,而且油的冷却能力是水的28倍(特别是在低温阶段),在大多数情况下,铝合金锻件需要在高温下快速冷却,以确保淬火,而在低温下慢速冷却以降低组织应力;所以在生产中采用油淬火冷却的方法,达到上述目标,温度变化对油的冷却能力影响不大,因此油温升高仍可使用;

53.一般生产中的油温在20~80℃之间,当油温较低时,粘度较大,容易产生冷却不均匀的缺点,油循环对其冷却能力影响不大;在生产过程中,将工件进行上下移动的主要目的是均匀冷却铝合金锻件,防止局部油温升高。

54.更进一步,如图2所示,步骤s4中对工件进行喷淋冷却过程中,喷淋过后的油进入到步骤s7中油池中,油池中的油被提升泵抽取进入到步骤s4中进行喷淋,且步骤s4先对工件喷淋一端时间后,在边喷淋冷却,边进行步骤s5半精加工,利用车床进行磨削,车外圆和端面,因为冷却液油在温度升高后不会像水冷却一样,蒸发就消耗了大量水分,冷却效果不好,油冷却的特性就是可以做到循环利用,所以,针对步骤s4的特性利用喷淋来进行冷却,既能实现冷却效果,还能实现润滑的效果,喷淋后的油液也能进行回收,进入到步骤s7中的油池中进行冷却循环,再利用,做到资源减少浪费,和低损耗的功效。

55.工作过程:首先备料,制备长宽高与需要的定位销成品相差不大的铝型材毛坯,对该铝型材毛坯进行中心孔的定位,利用中心孔磨床进行确定,因为中心孔的确定直接影响整个定位销的精度,所以需要中心孔磨床的高精度定位,然后进行粗加工,加工出定位销的大体形状,从上到下一次是底板1、底边圆台2、过渡圆台3和锥形圆台4,然后进行第一次热处理,高温加热消除组织缺陷,改善均匀的组织结构,细化颗粒,提高铝型材的力学性能,降低残余应力,降低硬度,提高塑性和韧性,提高切削性能;

56.进而在热处理快速冷却后,进行缓慢冷却过程中,利用冷却油进行喷淋冷却,对工件进行冷却的同时,进行半精加工,在车床上进行半精车外圆,端面,效率高,而且运用原理简单,半精加工效果更佳,然后进行精加工,对主要表面进行加工,精磨各级外圆,然后进行二次热处理,把定位销加热到超过临界温度,保持一段时间,然后迅速放入淬火剂中,使其温度急剧下降,超过临界冷却速度时迅速冷却,但得到一种主要为马氏体的不平衡组织的热处理方法,调质可以提高合金的强度和硬度,降低其塑性,最后进行消光处理,喷涂黑色达克罗涂液,增加定位销的耐腐蚀性能,加工完成的定位销,在此工艺中,原料损耗减少,资源回收利用,而且效果显著,得到的定位销硬度大,还具有美观性,精度高,低损耗,低成本;

57.值得说明的是,如图5所示,在步骤s4的热处理工序中,对于该铝合金在冷却过程中利用从油池中抽取油液进行喷淋冷却,喷淋后的油液又重新被收集到油池中,然后在步骤s7中的二次冷却处理过程中,将该定位销在油池中进行上下运动,使得冷却更加均匀,其中因为喷淋的作用油液在空气中也得到了冷却,然后进入到了油池中进行静置冷却,最后,通过定位销在其中上下运动的二次冷却,使得该油池冷却效果好,而且不会像水蒸气一样直接蒸发,可重复利用率高,然后油池中静置后的油液通过提升泵又进入到步骤s4中,在提升过程中也能得到很好的冷却,与空气接触的体积越大,冷却效果越好,从而实现冷却油液的重复回收利用,整个工艺循环资源利用率高,简单便捷,合理性强。

58.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为

对发明的限制。

59.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1