搅拌摩擦增材机构

本发明属于固相增材制造,具体涉及一种搅拌摩擦增材机构。

背景技术:

1、目前的搅拌摩擦增材方案有填料搅拌摩擦增材、侧向搅拌摩擦增材、静轴肩搅拌摩擦增材、多层搅拌摩擦添加剂制造、摩擦堆焊添加剂制造、金属粉末辅助添加剂制造等。搅拌摩擦增材技术是通过填料(包括粉末、丝、条、板材等)使所填材料与基材融合从而进行增材制造的过程,将三维复杂形状构件制造为简单的二维平面形状的逐层往复叠加,避免了传统机械加工精确成形制造中存在的大量材料和能源浪费。同时该技术能大幅度缩短生产周期、降低生产成本和加工制造费用,增材制造在复杂零件成型、缩短零件制造周期上的明显优势。

2、搅拌摩擦增材制造是一种固相非熔化增材制造方法,现有的搅拌摩擦增材制造方法主要为多层预制板状原料的搭接焊合叠加策略其本质为一种搅拌摩擦搭接焊方法,需要依赖于搅拌针结构实现当前增材层与前一层材料之间的连接,有效搭接宽度往往取决于搅拌针的形状及其扎入下板的深度,然而较大的搅拌针扎入量极易导致界面畸变,产生冷搭接和钩状缺陷,弱化结构整体的承载性能。此外,由于搅拌摩擦搭接过程需要严格的装夹约束,预制板两侧往往需要预留一定的尺寸以保证整体结构的有效装夹,这部分材料在增材过程后需要通过机加工的方式进行去除,且每一层均需要重新耗时进行装夹固定,这严重违背了增材制造无材料和时间成本浪费的初衷,最终成形件的制造效率相比传统机加工方案并不高。

技术实现思路

1、本发明实施例的目的是提供一种搅拌摩擦增材机构,用以解决现有增材制造过程中需要装夹,浪费时间,效率低的问题。

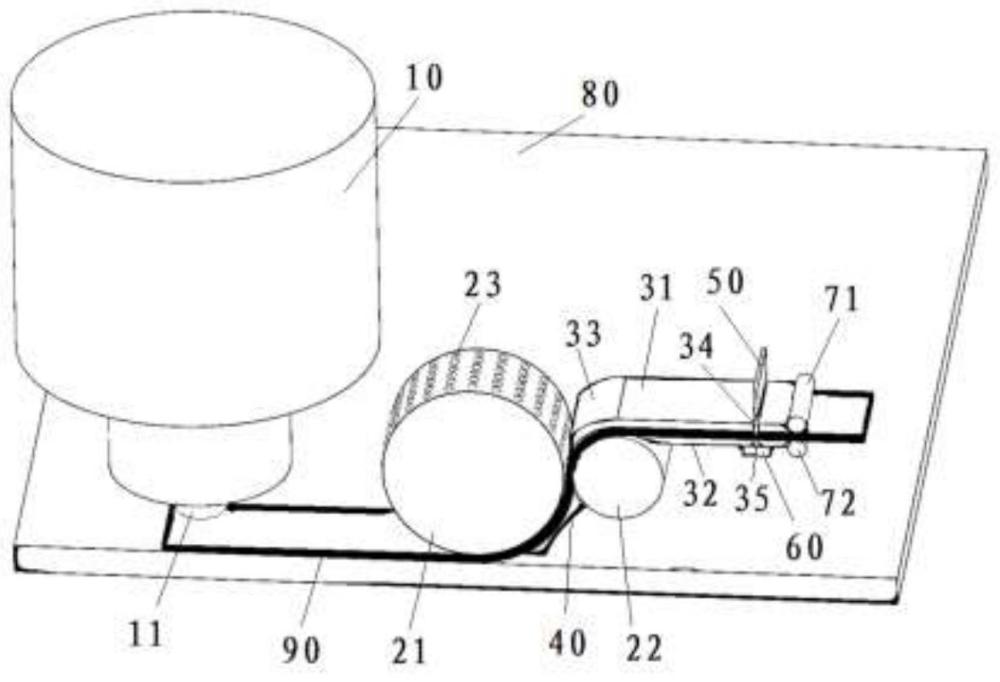

2、本发明实施例提供了一种搅拌摩擦增材机构,包括:

3、搅拌摩擦装置,所述搅拌摩擦装置包括搅拌头;

4、送料导轨,所述送料导轨的一端邻近所述搅拌头设置;

5、第一滚轮,所述第一滚轮设置于所述搅拌头与所述送料导轨的一端之间;

6、驱动机构,所述驱动机构用于驱动所述第一滚轮转动,所述驱动机构可驱动所述第一滚轮移动;

7、输送滚轮,所述输送滚轮邻近所述送料导轨的另一端设置。

8、其中,所述搅拌摩擦增材机构还包括:

9、第二滚轮,所述第二滚轮设置于所述第一滚轮的靠近所述送料导轨的一端的一侧,所述第二滚轮与所述第一滚轮间隔设置,所述第二滚轮与所述第一滚轮的轴线平行。

10、其中,所述送料导轨包括:

11、第一导板与第二导板,所述第一导板与所述第二导板沿所述第一导板的厚度方向间隔设置,所述第一导板与所述第二导板之间构成导槽。

12、其中,所述第一导板的一端靠近所述第一滚轮设置,所述第一导板的另一端靠近所述输送滚轮设置,所述第一导板的一端的至少部分为朝向所述第二滚轮弯曲的弧形板,所述第二滚轮设置于所述弧形板的下侧。

13、其中,所述搅拌摩擦增材机构还包括:

14、支撑板,所述支撑板设置于所述第一滚轮与所述第二滚轮之间,所述支撑板具有第一弧形面与第二弧形面,所述第一弧形面朝向所述第一滚轮且沿所述第一滚轮的外周设置,所述第一弧形面与所述第一滚轮的外周间隔设置,所述第二弧形面朝向所述第二滚轮且沿着所述第二滚轮的外周设置。

15、其中,所述第一导板上设有沿所述第一导板的厚度方向贯穿的上切割槽,所述第二导板上与所述上切割槽对应的位置设有沿所述第二导板的厚度方向贯穿的下切割槽。

16、其中,所述搅拌摩擦增材机构还包括:

17、切割机构,所述切割机构包括切割刀,所述切割刀设置于所述第一导板的远离所述第二导板的一侧,所述切割刀与所述上切割槽、所述下切割槽对应设置。

18、其中,所述搅拌摩擦增材机构还包括:

19、控制机构,所述控制机构用于控制所述驱动机构驱动所述第一滚轮转动,所述控制机构用于控制所述驱动机构驱动所述第一滚轮移动;

20、所述控制机构用于控制所述切割机构的所述切割刀移动。

21、其中,所述搅拌摩擦增材机构还包括

22、废料槽,所述废料槽设置于所述第二导板的远离所述第一导板的一侧,所述废料槽的开口与所述下切割槽对应设置。

23、其中,所述第二导板的远离所述第一导板的一侧设有卡槽,所述废料槽的开口的边沿设有卡接结构,所述卡接结构卡接在所述卡槽中。

24、其中,所述输送滚轮包括第一输送滚轮与第二输送滚轮,所述第一输送滚轮与所述第二输送滚轮在所述第一导板的厚度方向上间隔设置,所述第一输送滚轮与所述第二输送滚轮之间的间距和所述第一导板与所述第二导板之间的间距相同。

25、其中,所述第一导板的另一端的端部设有第一弧形槽,所述第一弧形槽的开口朝向所述第一输送滚轮;

26、所述第二导板的另一端的端部设有第二弧形槽,所述第二弧形槽的开口朝向所述第二输送滚轮。

27、其中,所述第一滚轮的外侧表面设有间隔分布的凸起。

28、在本发明实施例的搅拌摩擦增材机构中,所述送料导轨的一端邻近所述搅拌头设置,所述第一滚轮设置于所述搅拌头与所述送料导轨的一端之间;第一滚轮可以转动与移动,输送滚轮邻近所述送料导轨的另一端设置。在使用过程中,通过输送滚轮可以输送片材,片材通过送料导轨传送至第一滚轮位置,通过第一滚轮可以将片材挤压在基材上,增材过程中不需要多次装夹增材的材料,可以先把增材的片材与基材结合,搅拌摩擦装置再进行焊接,克服了现有搅拌摩擦增材技术固有局限性,节省时间,增加了工作效率,实现了增材焊接,拓宽了固相增材制造技术的应用广度和深度。

技术特征:

1.一种搅拌摩擦增材机构,其特征在于,包括:

2.根据权利要求1所述的搅拌摩擦增材机构,其特征在于,还包括:

3.根据权利要求2所述的搅拌摩擦增材机构,其特征在于,所述送料导轨包括:

4.根据权利要求3所述的搅拌摩擦增材机构,其特征在于,所述第一导板的一端靠近所述第一滚轮设置,所述第一导板的另一端靠近所述输送滚轮设置,所述第一导板的一端的至少部分为朝向所述第二滚轮弯曲的弧形板,所述第二滚轮设置于所述弧形板的下侧。

5.根据权利要求3所述的搅拌摩擦增材机构,其特征在于,还包括:

6.根据权利要求3所述的搅拌摩擦增材机构,其特征在于,所述第一导板上设有沿所述第一导板的厚度方向贯穿的上切割槽,所述第二导板上与所述上切割槽对应的位置设有沿所述第二导板的厚度方向贯穿的下切割槽。

7.根据权利要求6所述的搅拌摩擦增材机构,其特征在于,还包括:

8.根据权利要求7所述的搅拌摩擦增材机构,其特征在于,还包括:

9.根据权利要求6所述的搅拌摩擦增材机构,其特征在于,还包括

10.根据权利要求9所述的搅拌摩擦增材机构,其特征在于,所述第二导板的远离所述第一导板的一侧设有卡槽,所述废料槽的开口的边沿设有卡接结构,所述卡接结构卡接在所述卡槽中。

11.根据权利要求3所述的搅拌摩擦增材机构,其特征在于,所述输送滚轮包括第一输送滚轮与第二输送滚轮,所述第一输送滚轮与所述第二输送滚轮在所述第一导板的厚度方向上间隔设置,所述第一输送滚轮与所述第二输送滚轮之间的间距和所述第一导板与所述第二导板之间的间距相同。

12.根据权利要求11所述的搅拌摩擦增材机构,其特征在于,所述第一导板的另一端的端部设有第一弧形槽,所述第一弧形槽的开口朝向所述第一输送滚轮;

13.根据权利要求1所述的搅拌摩擦增材机构,其特征在于,所述第一滚轮的外侧表面设有间隔分布的凸起。

技术总结

本发明公开了一种搅拌摩擦增材机构,包括:搅拌摩擦装置,搅拌摩擦装置包括搅拌头;送料导轨的一端邻近搅拌头设置;第一滚轮设置于搅拌头与送料导轨的一端之间;驱动机构用于驱动第一滚轮转动,驱动机构可驱动第一滚轮移动;输送滚轮邻近送料导轨的另一端设置。在使用过程中,通过输送滚轮可以输送片材,片材通过送料导轨传送至第一滚轮位置,通过第一滚轮可以将片材挤压在基材上,增材过程中不需要多次装夹增材的材料,可以先把增材的片材与基材结合,搅拌摩擦装置再进行焊接,克服了现有搅拌摩擦增材技术固有局限性,节省时间,增加了工作效率,实现了增材焊接。

技术研发人员:张华,李会朝,王彩妹,胡正根,孙伟占

受保护的技术使用者:北京石油化工学院

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!