雷达外壳安装找准定位方法与流程

1.本发明涉及智能制造技术领域,具体涉及一种雷达外壳安装找准定位方法。

背景技术:

2.为减少养老的护理人员参与,养老用的智能化程度也越来越高,比如带有远程监控老人血压、血糖等指标的智能检测设备,带有智能关闭燃气或者自来水阀门的开关,带有检测老人跌倒的雷达,安装在卫生间,通过雷达检测老人的跌倒,进而实施对监控中心进行报警,护理人员可第一时间赶到,以将跌倒的老人扶起,达到减少工作强度的目的。

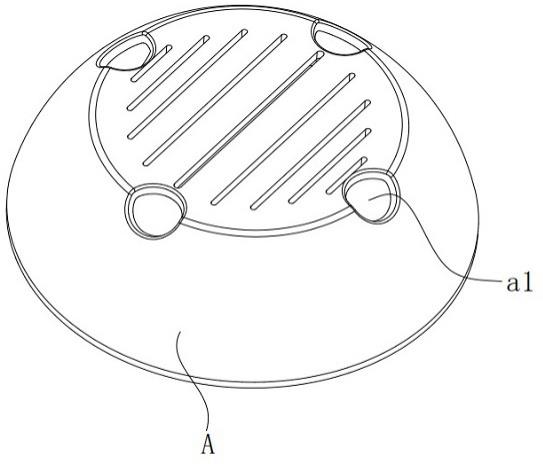

3.上述雷达一般为毫米波雷达,预先安装在卫生间等场所,为准确检测老人在卫生间的动作,以将数据传输至监控中心,进而来判断老人是否跌倒,毫米波雷达耗电量一般较大,其本身包含一组电路板模块及雷达模块,电路板模块及雷达均需要安装散热片,可提高该毫米波雷达的散热效率,并且毫米波雷达安装在卫生间,对于水汽的隔绝要求很高,因此毫米波雷达在设计时,结合图1和图2所示,所述毫米波雷达的结构特征如图所示,包含碗形后盖a及雷达盖板b,碗形后盖a的碗底位置设置有用于安装散热模块的安装槽体a,安装槽体a的槽壁位置设置有卡接口a1,卡接口a1沿着安装槽体a的周向等距布置四个,散热模块的外轮廓与安装槽体a的内轮廓吻合,当散热模块导入该安装槽体a内,在安装槽体a的槽底位置设置有多个散热开口,从而可有效实施对散热模块的快速散热,并且上述电路板模块通过散热模块安装卡定在安装槽体a内,进而可实施对该电路板模块的固定,所述雷达盖板b整体呈碗状构造,雷达盖板b的底部为平面b,毫米波雷达的雷达模块整体呈圆形或者半圆形构造,在雷达盖板b的平面b内侧设置有定位柱b1及安装螺母位b2,雷达模块与定位柱b1构成插接配合,通过安装螺丝将雷达模块固定在安装螺母位b2上,所述碗形后盖a的碗口位置设置有卡槽a2,所述雷达盖板b的碗口位置设置有插接环b3,插接环b3插接在卡槽a2内,并且卡槽a2的槽口设置有卡接锁闭区域a3,所述插接环b3上设置有卡接凸起b4,当雷达盖板b卡置在碗形后盖a后,雷达盖板b与碗形后盖a构成转动配合,使得卡接凸起b4与卡接锁闭区域a3抵靠,进而实施对雷达盖板b与碗形后盖a的固定,避免雷达盖板b与碗形后盖a之间随意的打开,该类型雷达针中碗形后盖的特殊结构,多为人工进行摆正定位,而后人工方式进行安装,效率低下。

技术实现要素:

4.本发明的目的是提供一种雷达外壳安装找准定位方法,能够有自动化实现对该碗形后盖的导正定位,提高该类型雷达的自动化装配水平,以及提高雷达的安装品质。

5.本发明采取的技术方案具体如下:一种雷达外壳安装的找准定位方法,其特征在于:所述雷达外壳安装的找准定位方法包括如下步骤;第一步、通过物料振动盘将碗形后盖导出,使得碗形后盖按照开口向上的方式导出至输送带上;

第二步、输送带将碗形后盖从出口导出至弧形导出板的挡料杆上;第三步、启动承接碗与升降单元,使得承接碗竖直下降且与挡料杆上的碗形后盖构成插接配合;第四步、升降单元驱动承接碗继续下移,并且使得承接碗外壁设置的吸附头实施对承接碗的吸附,使得碗形后盖从挡料杆上脱离,并且使得碗形后盖继续下移,避免碗形后盖从承接碗上掉落下来;第五步、承接碗拖动碗形后盖与碗形后盖定位机构的多组定位杆的多组定位杆靠近;第六步、使得定位杆沿着承接碗的径向方向同步靠近;第七步、启动启动偏转机构,使得定位杆旋转,并且连动定位杆沿着承接碗的中心旋转;第八步,启动旋转驱动单元,使得承接碗旋转,且使得承接碗上的碗形后盖的卡接口与定位杆的杆端构成插接配合,所述碗形后盖能够随着定位杆旋转而旋转;第九步、所述升降单元复位,驱动承接碗竖直向上且与定位杆远离,使得碗形后盖停留在定位杆上,实施对碗形后盖的定位完成,启动水平滑移机构,使得碗形后盖转运至下一个工序内进行电子模块的安装。

6.本发明取得的技术效果为:该方法在实际使用时,碗形后盖通过输送带呈现间断式输送状态导出至出口位置,通过输送带两侧设置的挡料板实施对碗形后盖的初步定位,使得碗形后盖导出至定位机构上,对碗形后盖进行定位,使得碗形后盖上的位置,与后续安装设备上的模块的位置对应,方便后续设备将电路模块准确且自动化的安装在碗形后盖内,进而可实现对该雷达的初步自动化安装,因此该方法能够实现碗形后盖的准确快速定位,提高整个雷达自动化装配的效率。

附图说明

7.图1和图2是碗形后盖的两种视角结构示意图;图3和图4是雷达盖板的两种视角结构示意图;图5和图6是输送带及定位杆构造的两种视角结构示意图;图7是图5的主视图;图8是图5是俯视图;图9和图10是定位杆构造的两种视角结构示意图;图11和图12是定位杆构造的剖面结构两种视角示意图;图13是承接碗构造的主视图;图14和图15是承接碗构造的两种视角结构示意图;图16和图17是承接碗的两种视角结构示意图;图18是承接碗的主视图。

具体实施方式

8.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明

具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限;结合图1至图18所示,下面详尽说明该雷达外壳安装找准定位方法的具体特征:雷达装配系统,包括碗形后盖导送设备100,所述碗形后盖导送设备100的出口位置设置有碗形后盖定位机构,所述碗形后盖定位机构用于实施对碗形后盖的定位,所述碗形后盖导送设备100包括水平布置的输送带110,所述输送带110呈现间断式输送状态,所述输送带110的出口位置设置有导料滑杆120,所述导料滑杆120沿着输送带110的长度方向布置,输送带110的出口两侧设置有挡料板121,两侧挡料板121靠近输送带110的出口呈喇叭口状,所述导料滑杆120的延伸端位置弧形导出板130,所述弧形导出板130呈半管状构造且管芯竖直布置。

9.该系统在实际使用时,碗形后盖通过输送带110呈现间断式输送状态导出至出口位置,通过输送带110两侧设置的挡料板121实施对碗形后盖的初步定位,使得碗形后盖导出至定位机构上,对碗形后盖进行定位,由于碗形后盖本身的尺寸不大,电路模块在于碗形后盖上的安装位结合时,对碗形后盖的位置精度要求较高,采用该碗形后盖定位机构使得碗形后盖内的安装位置与后续安装设备上的模块的位置对应,方便后续设备将电路模块准确且自动化的安装在碗形后盖内,进而可实现对该雷达的初步自动化安装,因此该设备能够实现碗形后盖的准确快速定位,提高整个雷达自动化装配的效率。

10.作为本发明的优选方案,在实施对碗形后盖定位时,所述弧形导出板130的上方位置设置承接碗140,所述承接碗140下小、上大布置,所述承接碗140与升降单元连接,所述升降单元驱动承接碗140靠近或远离,所述承接碗140还与旋转驱动单元连接,所述旋转驱动单元驱动承接碗140旋转。

11.当碗形后盖从输送带110出口导出至挡料板121出口端位置的弧形导出板130上后,启动升降单元,使得承接碗140下降,且与碗形后盖靠近,使得承接碗140进入碗形后盖内,而后启动旋转驱动单元,使得承接碗140产生移动的角度的转动,使得碗形后盖转动,从而能够使得碗形后盖定位机构能够与碗形后盖结合,以实施对碗形后盖的准确定位。

12.优选地,所述承接碗140外壁设置有吸附头141,所述吸附头141沿着承接碗140周向间隔设置多组,所述吸附头141与承接碗140构成竖直方向的滑动配合,所述吸附头141伸入或伸出承接碗140外壁,所述升降单元驱动承接碗140竖直启动且沿着弧形导出板130向下与碗形后盖定位机构靠近或远离。

13.为实施对碗形后盖的吸附,避免碗形后盖从承接碗140上掉落下来,上述的承接碗140下降的过程中,使得承接碗140与碗形后盖靠近,而后使得吸附头141伸出承接碗140的外壁,启动气源,实施的碗形后盖的吸附,避免碗形后盖随意从承接碗140上掉落下来,并且当承接碗140与碗形后盖定位机构靠近后,随着启动旋转驱动单元,使得承接碗140产生移动的角度的转动,使得碗形后盖转动,避免碗形后盖与承接碗140脱离,直至碗形后盖定位机构能够准确定位碗形后盖后,吸附头141与碗形后盖脱离。

14.优选地,所述吸附头141的上端与升降弹簧1411连接,所述升降弹簧1411竖直且上端与升降环142连接,所述升降环142上设置有升降滑杆143,所述升降滑杆143竖直且滑动设置在升降机架144上,所述升降滑杆143伸出升降机架144上套设有复位弹簧145,所述复位弹簧145两端与升降滑杆143及升降机架144抵靠,所述升降滑杆143上设置有升降滚珠

146,所述升降滚珠146轮心水平且与升降折板1461抵靠,所述升降折板1461水平滑动设置在吸附头141上,所述升降折板1461的端部设置有抵靠滚珠1462,所述抵靠滚珠1462与竖直弧板1463抵靠。

15.在实施对吸附头141伸出或者伸入承接碗140外壁操作时,通过升降机构,使得升降折板1461上的抵靠滚珠1642与竖直弧板1463抵靠,进而驱动升降滑杆143竖直滑动,并且连动升降环142及升降弹簧1411竖直滑动,从而使得吸附头141竖直滑动,进而使得吸附头141伸出或者伸入承接碗140的外壁,并且上述的升降吸附头141的上端与升降弹簧1411连接,使得升降吸附头141与碗形后盖内壁接触时,使得吸附头141能够与碗形后盖弹性挤压抵靠,避免吸附头141挤压压力过大造成的碗形后盖损伤的问题,从而能够提高对碗形后盖吸附的可靠性,避免碗形后盖的偏移。

16.在实施对承接碗140及上方的碗形后盖转动时,所述旋转驱动单元包括设置在吸附头141上端的旋转轴杆147,所述旋转轴杆147竖直布置且上端与旋转机架1471构成转动配合,所述旋转轴杆147杆端设置有旋转齿轮1472,所述旋转齿轮1472与驱动齿条1473啮合,所述驱动齿条1473一端与驱动电缸1474的活塞杆连接。

17.上述的旋转轴杆147竖直向上延伸,且使得整个承接碗140垂钓在旋转轴杆147的下方位置,通过启动驱动电缸1474,使得旋转轴杆147能够位于旋转机架1471上转动,进而实施对承接碗140的转动,以达到对碗形后盖的转动。

18.在实施对承接碗140竖直驱动时,所述升降单元包括与旋转机架1471连接的升降气缸148,所述升降气缸148活塞杆竖直布置。

19.上述升降气缸148启动,使得旋转机架1471位于竖直方向往复移动,以实施对承接碗140的竖直驱动,以达到对碗形后盖的驱动。

20.更为优选地,所述弧形导出板130的下端铰接设置有挡料杆131,所述挡料杆131水平且与输送带110输送方向垂直布置,所述挡料杆131的一端与弧形导出板130铰接且铰接轴上设置有弹簧,所述铰接轴水平且与输送带110的输送方向平行,所述弹簧使得挡料杆131处在水平状态。

21.当碗形后盖导出至弧形导出板130内后,为实施对碗形后盖的初步定位,所述挡料杆131实施对碗形后盖的支撑,当承接碗140竖直申请的过程中,使得承接碗140与碗形后盖接触后,驱动挡料杆131绕铰接轴转动,并且启动吸附头141实施对承接碗140的吸附,直至承接碗140穿过挡料杆131,使得碗形后盖与碗形后盖定位机构靠近,利用碗形后盖定位机构实施对碗形后盖的定位。

22.进一步地,在实施对碗形后盖定位时,所述碗形后盖定位机构包括设置在承接碗140下方的多组定位杆150,多组定位杆150竖直布置,所述定位杆150沿着承接碗140的径向方向同步靠近或者远离,所述定位杆150与偏转机构连接,所述偏转机构驱动定位杆150绕承接碗140的中心偏转且偏转轴竖直,所述定位杆150沿着承接碗140的径向方向同步靠近时,所述偏转机构驱动定位杆150偏转。

23.当碗形后盖在承接碗140的驱动力下,使得碗形后盖与定位杆150靠近,通过启动上述旋转驱动机构,以及偏转机构,使得定位杆150产生旋转,并且碗形后盖也产生一定的旋转,进而使得定位杆150伸入碗形后盖的卡接槽内,当定位杆150实施对碗形后盖卡紧后,还可使得承接碗140上的吸附头141与碗形后盖内壁脱离,当吸附头141与碗形后盖内壁脱

离后,承接碗140竖直向上,使得承接碗140上升至输送带110的出口上方位置,而后利用定位杆150实施对碗形后盖卡紧后,以实施对碗形后盖与电子模块的安装;将碗形后盖利用定位杆150水平转运至雷达盖板的出口旁侧而为之,并且雷达模块及电路板模块通过供料设备转运至碗形后盖及雷达盖板的旁侧,通过自动化安装设备,将上述雷达模块及电路板模块分别导送至雷达盖板及碗形后盖上方位置,而后通过自动化的安装螺丝头,实施对雷达模块及电路板模块分别与雷达盖板及碗形后盖上的安装孔位进行固定连接,完成对雷达模块及电路板模块分别与雷达盖板及碗形后盖的安装,而后将碗形后盖或者雷达盖板翻转,并且使得碗形后盖与雷达盖板上的插接环与卡槽构成初步卡接配合,而后驱动其中碗形后盖旋转,进而使得碗形后盖与雷达盖板进一步结合卡紧,避免水汽进入,因此该雷达的自动化装配系统能够实现对上述各个部件的自动化装配,提高整个防摔雷达的装配效率及装配品质。

24.更为优选地,在实施对定位杆150的安装时,所述定位杆150的下端设置有连接挡片160,所述连接挡料160水平滑动式设置在定位圈170上,所述定位圈170的环面水平且与承接碗140同轴布置,所述定位圈170设置在水平滑移筒171上,水平滑移机构驱动定位杆150水平移动。

25.在实施对连接挡片160连接,使得定位杆150在实施对碗形后盖插接定位时,避免定位杆150受力过大造成的对碗形后盖夹持的过程中,碗形后盖出现弹条飞出的问题,所述连接挡片160上设置有连接滑杆161,所述连接滑杆161水平且滑动式设置在定位圈170上,所述连接滑杆161伸出定位圈170的杆身上套设有定位弹簧162,所述定位弹簧162的两端分别与连接滑杆161及定位圈170抵靠,所述连接滑杆161上滑动式设置有驱动挡板163,所述驱动挡板163竖直向下延伸,所述驱动挡板163的延伸端设置驱动滚珠164,所述驱动滚珠164与驱动筒165内壁抵靠,所述驱动筒165筒芯竖直,所述驱动筒165呈现上大、下小的锥筒状构造,所述水平滑移筒171套设在驱动筒165外,所述驱动筒165与水平滑移筒171构成竖直方向的滑动配合。

26.上述与定位杆150连接的连接挡片160通过连接滑杆161与定位圈170构成滑动配合,并且通过定位弹簧162进行连接,使得定位杆150在定位弹簧162的弹性力作用下,实施对碗形后盖的弹性夹紧,避免造成碗形后盖的外壁擦损,并且通过定位弹簧162的弹性复位,使得定位杆150处在远离的状态,进而使得承接碗140在与定位杆150 靠近时,多组定位杆150之间的间距足够碗形后盖导入该定位杆150之间,使得定位杆150在先实施对碗形后盖的承托,而后随着驱动筒165竖直移动,使得驱动筒165连动驱动滚珠164及驱动挡板163沿着连接滑杆161滑动,进而实施对定位杆150的驱动,以使得定位杆150之间的间距变小,随着定位杆150的聚拢,聚拢在碗形后盖的尾部,最终使得定位杆150的杆端伸入碗形后盖的卡槽内,达到对碗形后盖的夹紧,以实施对碗形后盖的定位。

27.在实施对碗形后盖的尾部夹紧操作时,为避免定位杆150擦伤碗形后盖,或者造成受力过大问题造成的碗形后盖从定位杆150上弹出,所述连接滑杆161上还设置有夹紧弹簧166,所述夹紧弹簧166的两端分别与驱动挡板163的延伸端及连接挡片160抵靠。

28.当启动驱动挡板163沿着连接滑杆161滑动时,通过压缩夹紧弹簧166,进而使得定位杆150实施对碗形后盖的弹性夹紧,以实施对碗形后盖的夹持定位。

29.更为具体地,所述驱动筒165的下端竖直设置有两组驱动滑杆1651,所述两组驱动

滑杆1651与水平滑移筒171延伸设置有支架板172构成滑动配合,所述两组驱动滑杆1651伸出支架板172的杆身设置有驱动弹簧167,所述驱动弹簧167的两端分别与驱动滑杆1651及支架板172抵靠。

30.在实施对驱动筒165竖直驱动时,所述驱动滑杆1651竖直移动,实施对驱动弹簧167的压缩,进而实施对驱动筒165的竖直驱动,以实施对定位杆150的夹紧;在所述驱动滑杆1651的下端设置有竖直驱动电缸,通过竖直驱动电缸驱动驱动滑杆1651竖直移动,以实施对定位杆150的驱动,使得驱动杆150靠近以实施对碗形后盖的夹紧定位。

31.所述水平滑移筒171转动式设置在滑移支架180上,所述偏转机构包括设置在水平滑移筒171上的弧形齿条段173,所述弧形齿条段173的圆心与水平滑移筒171同心布置,所述弧形齿条段173与驱动齿条174,所述驱动齿条174水平且一端与偏转电缸175的活塞连接,所述偏转电缸175水平布置。

32.在实施对定位杆150转动驱动时,通过启动偏转电缸175,使得驱动齿条174驱动弧形齿条段173转动,通过偏转电缸175的反复伸缩,从而达到对定位杆150的往复偏转驱动,进而达到对碗形后盖的卡接定位。

33.优选地,为将定位好的碗形后盖平稳的转运至下一个自动化装配工序内进行安装电子模块,所述水平滑移筒171安装在旋转轴承176的内圈上,所述水平滑移机构包括与旋转轴承176外圈连接的滑移桁架177,所述滑移桁架177与无杆气缸178的活塞连接,所述无杆气缸178水平布置,所述驱动滑杆1651的下端设置有抵靠滚珠168,所述抵靠滚珠168与抵靠折板169抵靠,所述抵靠折板169与无杆气缸178长度方向平行布置。

34.上述的无杆气缸178启动,使得水平滑移筒171水平移动,并且抵靠滚珠168与抵靠折板169抵靠,使得定位杆150沿着无杆气缸178水平滑移的过程中,始终保持对碗形后盖的夹紧状态,以达到对碗形后盖的定位。

35.一种雷达外壳安装的找准定位方法,所述雷达外壳安装的找准定位方法包括如下步骤;第一步、通过物料振动盘将碗形后盖导出,使得碗形后盖按照开口向上的方式导出至输送带110上;第二步、输送带110将碗形后盖从出口导出至弧形导出板130的挡料杆131上;第三步、启动承接碗140与升降单元,使得承接碗140竖直下降且与挡料杆131上的碗形后盖构成插接配合;第四步、升降单元驱动承接碗140继续下移,并且使得承接碗140外壁设置的吸附头141实施对承接碗140的吸附,使得碗形后盖从挡料杆131上脱离,并且使得碗形后盖继续下移,避免碗形后盖从承接碗140上掉落下来;第五步、承接碗140拖动碗形后盖与碗形后盖定位机构的多组定位杆150的多组定位杆靠近;第六步、使得定位杆150沿着承接碗140的径向方向同步靠近;第七步、启动启动偏转机构,使得定位杆150旋转,并且连动定位杆150沿着承接碗140的中心旋转;第八步,启动旋转驱动单元,使得承接碗140旋转,且使得承接碗140上的碗形后盖

的卡接口与定位杆150的杆端构成插接配合,所述碗形后盖能够随着定位杆150旋转而旋转;第九步、所述升降单元复位,驱动承接碗140竖直向上且与定位杆150远离,使得碗形后盖停留在定位杆150上,实施对碗形后盖的定位完成,启动水平滑移机构,使得碗形后盖转运至下一个工序内进行电子模块的安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1