一种薄壁环形钣金件装配装置和方法与流程

1.本技术涉及航空制造装配的领域,尤其是涉及一种薄壁环形钣金件装配装置和方法。

背景技术:

2.现阶段航空发动机装配技术要求越来越高,装配难度也随之增加,技能水平高的操作者也未必能够通过传统的手动装配方式完成,这就需要更多的创新技术应用航空发动机装配,仅通过传统的敲击法、热装法、冷装法已不能够解决此问题,扩散器壳体组件需要过盈装配大直径钣金件,装配又具有角向要求,致使装配难度大,同时零件基体材料为高温合金,冷却速度快,传统的装配方法无法满足装配要求,存在以下缺点:钣金件圆度较大且为异型结构,装配过程中钣金件受力变形大且不规律,变形无法控制;装配过盈量较大,零件收缩量恢复时间快,装配过程中钣金件一旦倾斜,就会出现卡滞;装配过程中钣金孔与基体零件具有角向要求,传统的装配方法角向无法控制,装配效率和成功率低。国外部分自动化厂家在汽车等领域有使用装配机自动化装配方案,但是由于航空类零件精度要求较高,型面复杂,该装配机自动化装配技术尚未成功应用于航空类零件的批产加工。

技术实现要素:

3.有鉴于此,本技术提供一种薄壁环形钣金件装配装置和方法,解决了现有技术中的问题,减少钣金件装配过程的变形同时满足对装配角向的要求。

4.一方面,本技术提供的一种薄壁环形钣金件装配装置采用如下的技术方案:

5.一种薄壁环形钣金件装配装置,所述钣金件周向侧壁上设有若干均匀分布的钣金孔,所述钣金件装配于环形零件中,所述零件外壁设有沿径向凸出的凸台,所述薄壁环形钣金件装配装置包括:

6.模具,所述模具的外侧面与低温环境中收缩的所述钣金件的内侧面匹配,所述模具上设有多个沿径向滑动的定位插销,不同的所述定位插销能同时插入不同的所述钣金孔中;

7.底座,所述零件放置于所述底座上;

8.夹具组件,固定在所述底座上并分布于零件外周,所述夹具组件用于稳定零件在底座上的位置;

9.其中,所述底座的上设有与固定位置后的所述零件同轴的引导轴,所述引导轴上设有第一引导平面,所述模具上设有供所述引导轴穿过的芯轴内孔,所述芯轴内孔的中心与所述模具的轴心重合,所述芯轴内孔内壁抵接所述引导轴的侧壁,且所述芯轴内孔上设有与第一引导平面贴合的第二引导平面。

10.可选的,所述钣金件低温环境中直径收缩量至0.3-0.38mm。

11.可选的,所述钣金孔的数量为偶数个,所述钣金件和所述零件正确装配时,所述凸台与其中一个所述钣金孔的夹角角度为α,垂直于所述第一引导平面且经过引导轴轴线的

直线与固定位置后的所述零件的凸台轴心的夹角角度为α,任一所述插销的轴线方向垂直于所述第二引导平面。

12.可选的,所述夹具组件包括分布底座上的多个抵压块,所述抵压块通过螺栓固定在所述底座上时,所述抵压块将所述零件外缘上的工艺外环压紧在所述底座上。

13.可选的,所述夹具组件包括固定在底座上的周向定位块,所述零件在底座上周向转动至所述凸台抵紧所述周向定位块时,垂直于所述第一引导平面且经过所述引导轴轴心的直线与所述凸台轴心的夹角角度为α。

14.可选的,所述模具上设有供芯轴穿过的通孔,所述模具上固定有矩形框,所述矩形框的中心和模具的轴心重合,所述矩形框的内壁形成所述内孔,所述矩形框包括一侧开口的三边框和封闭开口的引导条,所述引导条的内壁形成所述第二引导平面。

15.可选的,所述引导轴上背对底座的一侧设有螺杆,所述薄壁环形钣金件装配装置还包括施力组件,所述施力组件包括环绕于芯轴外侧的转接套筒和螺母,所述螺母和转接套筒同轴设置,所述螺母与所述螺杆螺纹连接,转动所述螺母带动所述转接套筒的端面贴合并压紧所述模具。

16.另一方面,本技术提供的一种薄壁环形钣金件装配方法采用如下的技术方案:

17.可选的,一种薄壁环形钣金件装配方法,包括如下步骤:

18.通过理论计算和试验,收集钣金件在干冰冷却下的收缩变形量通过理论计算和试验数据收集钣金零件在干冰冷却下的收缩量;

19.根据钣金件干冰冷却收缩量数据的均值,设计如上所述的模具;

20.将所述零件通过如上所述的夹具组件固定如上所述的底座上;

21.将冷却后的所述钣金件装在所述模具上,使所述插销穿过所述钣金孔中;

22.控制所述模具,使所述底座上的引导轴穿过所述芯轴内孔,并保证第一引导平面和第二引导平面贴合;

23.对模具施加朝向底座的压力,使模具和钣金件进入所述零件中并达到设计位置;

24.钣金件回复常温,退回插销,取出模具。

25.综上所述,本技术包括以下有益技术效果:

26.本技术采用冷装法对钣金件和零件进行装配,设计与低温钣金件匹配的模具,解决钣金件装备过程中圆度大和局部受力变形大的问题;

27.设计夹具组件确定零件在底座上的位置和周向状态,通过引导轴和芯轴内孔的配合控制装配角度,解决装配完成后,由于存在较大过盈量导致钣金件无法旋转,致使装配角向不满足图纸要求的问题,同时引导轴与芯轴内孔精密配合,控制零件倾斜,解决装配过程中卡滞问题,避免装配过程使零件进退两难,最终装配失败;

28.通过螺纹机构和模具重力施加装配压力,可产生装配过程中的压力,使零件均匀受力,辅助完成装配过程中轻微卡滞或钣金未装配到底问题。

附图说明

29.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

30.图1为本技术钣金件的结构示意图;

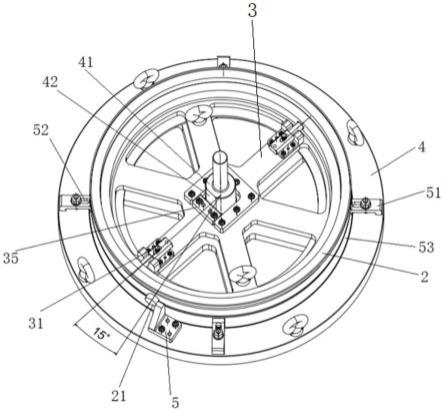

31.图2为本技术模具的结构示意图;

32.图3为本技术钣金件和零件的装配结构示意图;

33.图4为本技术使用螺母施加装配压力时的钣金件和零件装配结构示意图。

34.附图标记说明:1、钣金件;11、钣金孔;2、零件;21、凸台;3、模具;31、插销;32、芯轴内孔;33、第二引导平面;34、三边框;35、引导条;4、底座;41、引导轴;42、第一引导平面;5、周向定位块;51、抵压块;52、腰型槽;53、工艺外环;6、螺杆;61、螺母;62、转接套筒。

具体实施方式

35.下面结合附图对本技术实施例进行详细描述。

36.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

38.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

39.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

40.本技术实施例提供一种薄壁环形钣金件装配装置。

41.如图1-图3所示,所述钣金件1周向侧壁上设有若干均匀分布的钣金孔11,所述钣金件1装配于环形零件2中,所述零件2外壁设有沿径向凸出的凸台21,其中,所述钣金孔11的数量为偶数个,所述钣金件1和所述零件2正确装配时,所述凸台21与其中一个所述钣金孔11的夹角角度为α,本实施例中α等于15

°

。

42.所述薄壁环形钣金件1装配装置包括:

43.如图2所示,模具3,所述模具3的外侧面与低温环境中收缩的所述钣金件1的内侧面匹配,所述模具3上设有多个沿径向滑动的定位插销31,不同的所述定位插销31穿过模具3的侧壁能同时插入不同的所述钣金孔11中,插销31的数量为两个,两个插销31相对分布。

44.底座4,所述零件2放置于所述底座4上。

45.夹具组件,固定在所述底座4上并分布于零件2外周,所述夹具组件用于稳定零件2在底座4上的位置。

46.如图3所示,其中,所述底座4的上设有与固定位置后的所述零件2同轴的引导轴41,所述引导轴41上设有第一引导平面42,所述模具3上设有供所述引导轴41穿过的芯轴内孔32,所述芯轴内孔32的中心与所述模具3的轴心重合,所述芯轴内孔32内壁抵接所述引导轴41的侧壁,且所述芯轴内孔32上设有与第一引导平面42贴合的第二引导平面33。

47.零件2基体材料为高温合金,冷却速度快,经过计算,采用热装法零件2收缩量无法满足装配要求,本技术采用冷装法对钣金件1和零件2进行装配。

48.通过理论计算和试验,收集钣金件1在干冰冷却下的收缩变形量;

49.根据钣金件1干冰冷却收缩量数据的均值,设计与钣金件1轮廓相匹配的模具3,解决钣金件1装备过程中圆度大和局部受力变形大的问题;具体的,通过理论计算和试验,收集钣金件1在干冰冷却下的收缩变形量通过理论计算和试验数据收集钣金零件2在干冰冷却下的收缩量:

50.δd=φa-φd(φa为冷却前直径,φd为冷却后直径)

51.φd=φa+φa*b*c(b为材料胀缩系数,c为温度)

52.通过理论计算得知钣金件1的直径收缩量为0.4mm,通过试验数据收集钣金件1的平均直径收缩量为0.3mm~0.38mm。

53.根据钣金件1干冰冷却收缩量数据的均值,设计与钣金件1收缩后轮廓相匹配的模具3,解决钣金件1装备过程中圆度大和局部受力变形大的问题;通过计算分析,由于钣金件1圆度较大及结构异型,需要与之轮廓相匹配的模具3校正其轮廓,同时也要保证装配过程钣金件1均匀受力,避免局部受力导致钣金件1变形无法控制而使装配难度增加。

54.异型结构钣金件1装配具有角向要求,通过引导轴41和芯轴内孔32的配合控制装配角度,解决装配完成后,由于存在较大过盈量导致钣金件1无法旋转,致使装配角向不满足图纸要求的问题,同时引导轴41与芯轴内孔32精密配合,控制零件2倾斜,解决装配过程中卡滞问题,避免装配过程使零件2进退两难,最终装配失败。

55.最后,通过利用常温钣金件1膨胀特点,膨胀后的钣金件1与模具3形成间隙,方便取出模具3,巧妙解决装配后模具3无法取出的难题。使用模具3进行装配试验,根据现场装配情况对方案进行优化和完善。

56.具体的,所述夹具组件包括固定在底座4上的周向定位块5,所述零件2在底座4上周向转动至所述凸台21抵紧所述周向定位块5时,垂直于所述第一引导平面42且经过所述引导轴41轴心的直线与所述凸台21轴心的夹角角度为α。通过周向定位块5对底座4上的零件2进行周向定位。使得凸台21和第一引导平面42保持确定的周向关系。

57.所述夹具组件包括分布底座4上的多个抵压块51,所述抵压块51通过螺栓固定在所述底座4上时,所述抵压块51将所述零件2外缘上的工艺外环53压紧在所述底座4上。通过抵压块51将确定位置的零件2稳定在底座4上。其中抵压块51上设有供螺栓穿过的腰型槽52,腰型槽52的长度方向沿模具3的进行方向沿伸,使得抵压块51可以沿腰型槽52滑动,控制抵压块51靠近零件2。需要说明的是,工艺外环53指的是为了固定零件2,在零件2外周加工的多余部分,完成装配后去除工艺外环53,恢复零件2原状。

58.设计使得任一所述插销31的轴线方向垂直于所述第二引导平面33,插销31插入钣金孔11后,就能保证钣金孔11与凸台21的夹角,即,满足装配的角向要求。具体的,装配时,其中一个插销31对正第二引导平面33,第一引导平面42对正第二引导平面33,使插销31对正第一引导平面42,使得插销31和第一引导平面42保持确定的周向关系,从而使钣金孔11和凸台21保持周向的确定关系,即,装配过程中使得钣金孔11对正第一引导平面42,从而使得钣金孔11和凸台21轴心夹角角度为α,达到装配的角向要求。

59.所述模具3上设有供芯轴穿过的通孔,所述模具3上固定有矩形框,所述矩形框的中心和模具3的轴心重合,所述矩形框的内壁形成所述内孔,所述矩形框包括一侧开口的三边框34和封闭开口的引导条35,三边框34和引导条35通过螺栓固定在模具3上,所述引导条35的内壁形成所述第二引导平面33。独立的引导条35可以在装配过程中快速寻找到第二引导平面33。

60.如图4所示,所述引导轴41上背对底座4的一侧设有螺杆6,所述薄壁环形钣金件1装配装置还包括施力组件,所述施力组件包括环绕于芯轴外侧的转接套筒62和螺母61,所述螺母61和转接套筒62同轴设置,所述螺母61与所述螺杆6螺纹连接,转动所述螺母61带动所述转接套筒62的端面贴合并压紧所述模具3。

61.通过螺纹机构和模具3重力施加装配压力,可产生装配过程中的压力,使零件2均匀受力,辅助完成装配过程中轻微卡滞或钣金未装配到底问题,使钣金件1更好的完成装配,通过过盈配合装配压入力的计算公式p=δ/df(ca/ea+ci/ei),计算出装配所需要的最大和最小压力,选取合适的螺纹,通过旋拧力传递装配压力。

62.本技术的钣金件1圆度较大且为异型结构,装配过程中钣金件1受力变形大且不规律,变形无法控制;钣金件1的壁厚较薄只有0.8mm,直径约为400mm,通常尺寸及技术条件只能在约束状态下保证,装配时,一旦受力不均匀就会发生不规律变形,导致装配难度增大。

63.通过分析钣金件1的异型结构,设计约束模具3,可校正钣金件1圆度,同时避免装配过程中钣金受力变形问题,但约束模具3的轮廓尺寸确实是个难点,需要进行理论计算和大量现场试验,才能确定,同时一定固化干冰冷却钣金件1的时间和方法,否则便会存在模具3与钣金件1的装配间隙不匹配问题。

64.本技术的装配过盈量较大,零件2收缩量恢复时间快,装配过程中钣金件1一旦倾斜,就会出现卡滞。钣金件1收缩量恢复时间快,装配过程中的系列流程动作必须连贯,否则一旦收缩量恢复便会卡滞,零件2由于过盈量大,导致钣金件1无法在零件2内部进行旋转,同时进退两难。

65.本技术通过分析,手动装配是无法保证角向要求,同时无法保证装配过程中的零件2倾斜问题,通过设计本技术的模具3、夹具组件、底座4、引导轴41和芯轴内孔32辅助装配工装,通过工装控制以上两点要求,大幅度减少装配时间,在有效冷却时间内高效完成装配。

66.本技术钣金件1除了过盈装配,还要低于零件2基体表面,装配过程中偶尔还会存在卡滞现象,故装配压力是需要的,装配压力要求必须是使零件2均匀受力,因此,通过查阅相关资料,通过计算选取螺母及螺纹大小,通过旋紧螺母方式传递装配压力。

67.本技术在装配过程中使用螺母61传递装配压力,通过有效螺纹长度和转接套筒62控制钣金件1装配深度和压力过载风险。

68.传统的手动装配无法实现薄壁大直径钣金件1的过盈装配,失败率100%,应用模具3和自定位机构进行装配,能在有效冷却时间内快速完成装配,通过大量现场试验验证,此装配方案高效、可靠,成功率98%以上,同时减轻了操作人员的劳动强度,成本大幅度降低,保证了产品质量,在科学发展上,使得过盈装配技术前进一步。

69.本技术实施例还公开了一种薄壁环形钣金件1装配方法,

70.一种薄壁环形钣金件1装配方法,包括如下步骤:

71.通过理论计算和试验,收集钣金件1在干冰冷却下的收缩变形量通过理论计算和试验数据收集钣金零件2在干冰冷却下的收缩量。

72.根据钣金件1干冰冷却收缩量数据的均值,设计如上述的模具3。

73.将所述零件2通过上述夹具组件固定在底座4上。具体的,通过使凸台21抵紧周向定位块5,凸台21贴紧周向定位块50.02塞尺不过,并压紧零件2,防止装配过程中零件2凸台21与定位块产生间隙,导致角向超差;调节抵压块51压紧工艺外环53。

74.将冷却后的所述钣金件1装在所述模具3上,使所述插销31穿过所述钣金孔11中。

75.控制所述模具3,使所述底座4上的引导轴41穿过所述芯轴内孔32,并保证第一引导平面42和第二引导平面33贴合。

76.对模具3施加朝向底座4的压力,使模具3和钣金件1进入所述零件2中并达到设计位置。具体的,用扳手旋紧螺母,施加装配压力。

77.钣金件1回复常温,退回插销31,取出模具3。

78.松开螺母,取出模具3,检查钣金底面是否高出零件2基体。

79.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1