一种屈服强度460MPa级薄钢板及其板形控制方法与流程

一种屈服强度460mpa级薄钢板及其板形控制方法

技术领域

1.本发明涉及钢板生产技术领域,尤其涉及一种屈服强度460mpa级薄钢板及其板形控制方法。

背景技术:

2.屈服强度为460mpa级的钢板主要化学元素为c、si、mn、al、nb等。一般情况下,4m以上的宽厚板轧机主要生产板厚为10mm以上的该级别钢板,对于厚度为6~10mm的钢板,一般需要在热轧薄板连轧机组上生产,产品钢板的宽度较窄且为卷板。而对于一些钢板宽度要求较宽的产品(如船板、锅炉容器板、建筑用钢板等),为了在焊接过程中减少焊缝,只能按要求生产平板。对于此类钢板来说,由于轧件薄、温降快,对温度变化非常敏感,生产过程中极易出现波浪形缺陷、轧废等问题,废次品率高。轧完的钢板常出现类似瓦楞板的板形,导致平直度超标,不易形成批量生产能力。平直度超标的钢板通常需经过冷矫直机矫平,严重影响了钢板的一次通过率。

3.此外,在冷床冷却过程中,由于钢板上表面与空气接触、下表面与冷床接触,导致钢板的上、下表面传热速度不一样,温降不同,热应力不一样,使钢板产生变形,导致平直度不能满足要求。平直度不能满足要求的钢板,只能通过冷矫直机对其进行再次矫直,这样就增加了生产成本,延长了交货周期。

4.由此可见,如何解决厚度规格为6~10mm、宽度大于3000mm、屈服强度460mpa级薄钢板的板形问题,提高钢板的一次通过率,是该规格强度级别钢板开发应用的关键。

5.迄今为止,国内外针对薄规格、宽度大于3000mm、屈服强度大于355mp级别钢板板形控制方法的公开文献较少。公开号为cn103722023a的专利申请公开了“一种tmcp高强船板板形控制方法”。该方法对轧后高强度船板的板形控制有效,但其适用的钢板厚度为30-60mm,不适用于薄钢板的板形控制。公开号为cn101885004a的专利申请公开了一种“低合金高强度钢板在控制冷却阶段的板型控制方法”。该方法对轧后需要冷却的钢板板形控制具有一定的作用。但其对于轧后不需喷水冷却的薄规格钢板的板形控制同样不适用。公开号为cn101450353a的专利申请公开了”一种钢板板形的控制方法”,也是针对中厚板板形的控制方法,并且是针对钢板轧制板形的控制方法,对于钢板轧完经矫直机矫平后,在冷床上冷却过程中出现的板形不良问题,没有涉及。

6.期刊论文“热轧薄规格板生产过程的优化控制”(《河南冶金》2020.8)一文中,通过优化加热、轧制及压下规程,解决了厚度规格在6-10mm的薄规格钢板板形控制,但是其生产的钢板宽度小于3000mm,即其控制方法不适用于宽度3000mm以上钢板。

技术实现要素:

7.本发明提供了一种屈服强度460mpa级薄钢板及其板形控制方法,适用于厚度规格为6~10mm、宽度大于3000mm的钢板,无需后续冷矫处理,就能满足钢板的板形控制要求,解决了此类钢板由于轧件薄、温降快,生产中极易出现浪形,影响钢板一次通过率、费次降率

等问题。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.一种屈服强度460mpa级薄钢板的板形控制方法,钢板生产过程包括铸坯加热、轧制、冷却、热矫直及空冷:具体包括如下步骤:

10.1)铸坯加热;将铸坯加热到1210~1245℃,均热段和加热段的总加热时间为3.5~4.5h,总在炉时间5.5~6.5h;

11.2)铸坯轧制;轧制分两阶段进行,第一阶段为粗轧阶段,终轧温度>1020℃,粗轧阶段至少前3个道次采用大压下率,每道次压下率≥20%;第二阶段为非再结晶型控制轧制即精轧阶段,开轧温度为930~960℃,终轧温度为800~840℃,轧制速度为5~6.5m/s;精轧阶段至少后2个道次采用小压下率,每道次压下率均控制在5%以下;此外,粗轧与精轧阶段的轧辊都采用分段冷却,轧制铸坯头部1/6l长度段时,轧辊冷却水不开启;轧制铸坯尾部1/6l长度段时,轧辊冷却水量控制在20~35m3/h;轧制铸坯中部其余长度段时,轧辊冷却水量控制在40~60m3/h;其中l为每道次轧制时,对应轧制方向的铸坯长度;同时将轧机至预矫直机区间的辊道冷却水流量为200~250m3/h;

12.3)冷却;开冷温度730~770℃,返红温度550~580,冷却系统头尾遮蔽投入;上集管开启修正值为-1200~-1400mm,下集管开启修正值为-1600~-2000mm;采用全自动控冷,集管开启水量为180~220m3/h,集管开启组数为2~5组,下集管与上集管的水量比为2~2.5;辊速2.0~3.0m/s,加速度0.002~0.005m/s2;

13.4)热矫直;导入辊位置-0.9~-1.5mm,导出辊位置-2.2~-3.2mm,终矫温度≤500℃,矫直力为16000~18000kn;

14.5)空冷至室温。

15.所述钢板的化学成分按重量百分比计为:c 0.12%~0.15%,si 0.3%~0.5%,mn 1.25%~1.40%,p≤0.03%,s≤0.025%,al 0.015%~0.04%,nb 0.04%~0.07%,n≤0.012%,ceq=c+mn/6且ceq≤0.4%;余量为fe和不可避免的杂质,杂质中o≤0.0050%,其余杂质总量低于0.05%。

16.成品钢板厚度为6~10mm、宽度大于3000mm,采用250mm以下厚度的铸坯经中厚板往复式轧机轧制后得到。

17.所述铸坯为连铸坯。

18.所述步骤2)中,开轧前利用高压水对出加热炉的铸坯进行除鳞,除鳞时间0.5~1min,除鳞机压力20~25mpa。

19.所述步骤2)铸坯轧制过程中,中间坯厚度为成品钢板厚度的3~4.5倍。

20.钢板出控冷后,侧喷和风吹扫开启,侧喷压力为2~5mpa,侧喷水量为25~50m3/h。

21.成品钢板的平直度在5mm/2m以下。

22.与现有技术相比,本发明的有益效果是:

23.1)铸坯采用较高的加热温度,同时保证均热段和加热段的在炉时间,缩短铸坯表面与芯部的温度差异,提高钢板表面横向、纵向金属流动均匀性;控制总在炉时间,有效抑制奥氏体晶粒过度长大,保证钢板性能;

24.2)采用两阶段控制轧制工艺,控制粗轧开轧阶段前3个道次和精轧阶段后2个道次的压下率(优选),以及中间坯厚度,有效保证轧制钢板的初始板形,同时降低钢板内应力;

对辊道冷却水流量以及轧辊采用分段冷却工艺,避免大量冷却水在钢板表面流动使钢板表面产生非受控性温降,增加轧制道次;合理控制轧辊的冷却水量,有效控制辊型,大幅改善由于钢坯头-中-尾温度分布不均匀,导致轧制过程中产生的无规律跑偏及镰刀弯等缺陷;

25.3)通过优化控冷工艺,提高钢板头—中—尾温度均匀性,避免钢板控冷后因不同位置温度不均匀产生翘曲等现象;采用三道热矫直,设定初始导入辊、导出辊位置以及矫直温度和压力,保证矫直后的钢板平直、板形良好;同时设定较低的终矫温度,使钢板在冷却过程中温降区间较小,避免由于快速相变产生较大内应力;侧喷和风吹扫的投入,有利于钢板板形的控制,减少发生扣头、扣尾等板形问题的几率,节省后续冷矫直设备投入成本;

26.4)通过轧制辅助钢板预热冷床等措施,使钢板在冷却过程中温降区间较小,同时上、下表面温降均匀,避免热变形,保证钢板的最终平直度满足5mm/2m以下要求,节省后续冷矫直工序成本。

具体实施方式

27.本发明所述一种屈服强度460mpa级薄钢板的板形控制方法,钢板生产过程包括铸坯加热、轧制、冷却、热矫直及空冷:具体包括如下步骤:

28.1)铸坯加热;将铸坯加热到1210~1245℃,均热段和加热段的总加热时间为3.5~4.5h,总在炉时间5.5~6.5h;

29.2)铸坯轧制;轧制分两阶段进行,第一阶段为粗轧阶段,终轧温度>1020℃,粗轧阶段至少前3个道次采用大压下率,每道次压下率≥20%;第二阶段为非再结晶型控制轧制即精轧阶段,开轧温度为930~960℃,终轧温度为800~840℃,轧制速度为5~6.5m/s;精轧阶段至少后2个道次采用小压下率,每道次压下率均控制在5%以下;此外,粗轧与精轧阶段的轧辊都采用分段冷却,轧制铸坯头部1/6l长度段时,轧辊冷却水不开启;轧制铸坯尾部1/6l长度段时,轧辊冷却水量控制在20~35m3/h;轧制铸坯中部其余长度段时,轧辊冷却水量控制在40~60m3/h;其中l为每道次轧制时,对应轧制方向的铸坯长度;同时将轧机至预矫直机区间的辊道冷却水流量为200~250m3/h;

30.3)冷却;开冷温度730~770℃,返红温度550~580,冷却系统头尾遮蔽投入;上集管开启修正值为-1200~-1400mm,下集管开启修正值为-1600~-2000mm;采用全自动控冷,集管开启水量为180~220m3/h,集管开启组数为2~5组,下集管与上集管的水量比为2~2.5;辊速2.0~3.0m/s,加速度0.002~0.005m/s2;

31.4)热矫直;导入辊位置-0.9~-1.5mm,导出辊位置-2.2~-3.2mm,终矫温度≤500℃,矫直力为16000~18000kn;

32.5)空冷至室温。

33.所述钢板的化学成分按重量百分比计为:c 0.12%~0.15%,si 0.3%~0.5%,mn 1.25%~1.40%,p≤0.03%,s≤0.025%,al 0.015%~0.04%,nb 0.04%~0.07%,n≤0.012%,ceq=c+mn/6且ceq≤0.4%;余量为fe和不可避免的杂质,杂质中o≤0.0050%,其余杂质总量低于0.05%。

34.成品钢板厚度为6~10mm、宽度大于3000mm,采用250mm以下厚度的铸坯经中厚板往复式轧机轧制后得到。

35.所述铸坯为连铸坯。

36.所述步骤2)中,开轧前利用高压水对出加热炉的铸坯进行除鳞,除鳞时间0.5~1min,除鳞机压力20~25mpa。

37.所述步骤2)铸坯轧制过程中,中间坯厚度为成品钢板厚度的3~4.5倍。

38.钢板出控冷后,侧喷和风吹扫开启,侧喷压力为2~5mpa,侧喷水量为25~50m3/h。

39.成品钢板的平直度在5mm/2m以下。

40.本发明所述一种屈服强度460mpa级薄钢板的板形控制方法,其作用原理如下:

41.1、铸坯加热工序;

42.将铸坯(厚度250mm以下,优选连铸坯)送入步进式加热炉内进行加热,将铸坯加热到1210~1245℃,均热段和加热段的总加热时间为3.5~4.5小时,总在炉时间5.5~6.5小时;本发明采用较高的加热温度,同时保证均热段和加热段的加热时间,目的是缩短铸坯表面与芯部的温度差异,提高钢板表面横向、纵向金属流动均匀性;控制总在炉时间的目的,是为了有效抑制奥氏体晶粒过度长大,保证钢板力学性能。

43.2、高压水除鳞及轧制工序;

44.开轧前,利用高压水对出加热炉后的铸坯进行除鳞,除鳞时间0.5~1min,除鳞机压力20~25mpa。

45.轧制时,将粗轧至预矫区间的辊道冷却水流量减至200~250m3/h,避免大量冷却水在钢板表面流动,使钢板表面产生非受控性温降,增加轧制道次。对轧辊采用分段冷却控制,轧制铸坯过程中,轧制铸坯头部设定长度段(优选1/6l)时,轧辊冷却水不开启;轧制铸坯尾部设定长度段(优选1/6l)时,轧辊水量按20~35m3/h开启;轧制铸坯中部其余长度段时,轧辊水量按40~60m3/h开启。通过调节轧辊冷却水量,有效控制辊型,同时大幅改善由于钢坯头-中-尾温度分布不均匀,轧制过程中容易产生的无规律跑偏及镰刀弯等缺陷。

46.轧制过程分两阶段轧制:第一阶段为粗轧阶段,终轧温度>1020℃;优选粗轧阶段前3个道次采用大压下率,每道次的压下率不小于20%;中间坯厚度为成品钢板厚度的3~4.5倍;第二阶段为非再结晶轧制即精轧阶段,开轧温度为930~960℃,终轧温度为800~840℃,优选精轧阶段的后2个道次的压下率均控制在5%以下;通过两阶段轧制,使不同阶段晶粒组织细化并有一定程度的预变形,以降低相变后的晶粒尺寸。粗轧阶段的前3个道次尽可能发挥轧机能力,精轧阶段的后2个道次由于钢板非受控性温降,变形抗力增加,采用小压下率轧制可以平整钢板的板形,降低钢板内应力。为了使终轧温度控制在800~840℃,轧制速度控制在5~6.5m/s。

47.3、冷却及热矫直工序;

48.开冷温度为730~770℃,返红温度为550~580,冷却系统头尾遮蔽投入,上集管开启修正值-1200~-1400mm,下集管开启修正值-1600~-2000mm,采用全自动控冷:集管开启水量180~220m3/h,集管开2~5组水,下集管与上集管的水量比为2~2.5;辊速2.0~3m/s,加速度0.002~0.005m/s2。

49.钢板出控冷后,侧喷开启,风吹扫开启,侧喷压力为2~5mpa、水量为25~50m3/h。

50.热矫直进行三道以上矫直,导入辊位置为-0.9~-1.5mm,导出辊位置-2.2~-3.2mm,终矫温度不大于500℃,矫直力在16000~18000kn之间。通过对控冷参数进行限定,以及侧喷和风吹扫投入,有利于钢板板形的控制。通过设定合适的辊缝、矫直力和矫直遍数,保证矫直后的钢板平直、板形良好。通过设定较低的终矫温度,使钢板在冷却过程中温

降区间较小,避免因发生快速相变产生较大内应力,减少钢板扣头、扣尾等板形问题的发生几率,节省后续冷矫直设备投入成本。

51.4、钢板空冷工序;

52.在轧制本发明所述屈服强度460mpa级的薄钢板(简称产品钢板)前,先轧制不少于30块厚度大于15mm、宽度在3000mm以上的钢板(简称辅助钢板),并要求辅助钢板的长度大于产品钢板的长度。将辅助钢板按轧制的先后顺序并排放置在步进式冷床上,利用辅助钢板的余热对步进式冷床进行预热;随后再轧制产品钢板;轧制产品钢板的同时,将辅助钢板继续向剪切或火切方向同步推进,使预热好的步进式冷床腾出放置产品钢板的空间,待产品钢板轧制完成后,立即并排放置在经过预热的步进式冷床上。由于薄规格钢板下表面的冷却速度比上表面的冷却速度快,常导致钢板在冷床冷却过程中,因内应力释放不充分出现鼓包变形,采用对步进式冷床进行预热的方法,可有效防止鼓包变形的发生。

53.本发明通过化学成分与控轧控冷工艺结合,克服了现有技术存在的不足,解决了厚度规格6~10mm、宽度大于3000mm、屈服强度460mpa级薄钢板的板形控制问题,成品钢板平直度在5mm/2m以下,满足相关技术要求。

54.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

55.【实施例】

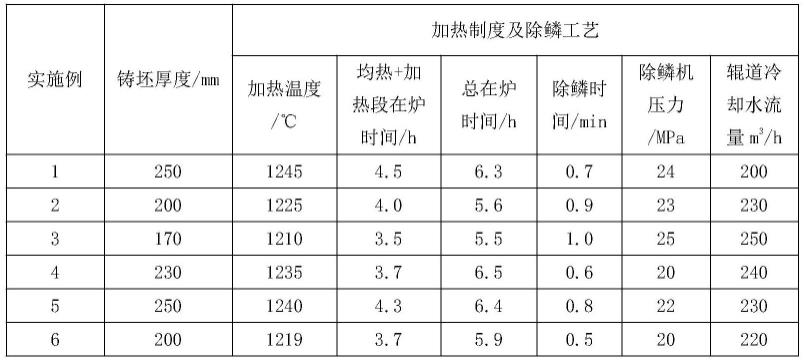

56.本实施例中,表1为钢板的化学成分,表2为铸坯的加热制度及轧前高压水除鳞工艺参数;表3是钢板的轧制工艺参数;表4为钢板矫直工艺参数及成品钢板的平直度。

57.表1钢板的化学成分(wt,%)

58.实施例csimnalnbnceq10.140.351.350.0210.0410.0080.36520.150.501.250.0330.0520.0110.35830.130.351.400.0400.0630.0060.36340.150.411.320.0270.0590.0120.37050.120.471.360.0350.0480.0040.34760.130.381.280.0190.0700.0070.343

59.注:钢中杂质元素p≤0.03%,s≤0.025%;0≤0.0050%,其它杂质元素总量低于0.05%。

60.表2铸坯的加热制度及轧前高压水除鳞工艺参数

[0061][0062]

表3钢板的轧制工艺参数

[0063][0064]

表4钢板控冷主要工艺参数

[0065][0066]

表5钢板控冷、矫直工艺参数及成品钢板平直度

[0067][0068]

由此可见,采用本发明所述方法,解决了采用250mm及其以下厚度连铸坯生产厚度6~10mm、宽度3000mm以上、屈服强度460mpa级别热轧钢板的板形问题,钢板的平直度满足5mm/2m以下的技术要求。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1