激光打标仿真方法、参数调整方法及装置、电子设备与流程

本技术实施例涉及牙齿正畸,特别涉及一种激光打标仿真方法、参数调整方法及装置、电子设备。

背景技术:

1、现有的数字化隐形矫治器生产工艺中,一般首先通过3d打印技术得到对应患者的牙模,然后对膜片进行预热,随后对预热后的膜片和牙模进行压制,得到包覆牙模表面的壳状膜片,最后对壳状膜片进行打标与切割步骤。

2、为便于精细化、个性化、准确化地获取患者的诊疗信息,一般会在打标过程中将病人个人信息、当前诊疗阶段等信息标记在壳状膜片上,因此打标是隐形矫治器制作过程中的一个必要步骤。

3、激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。由于激光打标与待打标工件之间没有加工力的作用,具有无接触、无切削力、热影响小、可尽可能保证待打标工件原有精度的优点,激光打标被广泛应用在隐形矫治器的制作过程中。

4、一般来说,对于不同材料制作的隐形矫治器,在打标操作过程中,往往需要不断调整激光打标时的一些激光扫描工艺性参数,目前在对矫治器的激光打标过程中,一般都是由制作人员在打标过程中根据打标结果人为不断调整激光扫描工艺性参数,这使得打标过程中的调参操作变得复杂繁琐,从而导致目前的激光打标效率较为低下。

技术实现思路

1、本发明解决的技术问题是提供一种激光打标参数调整方法及装置、电子设备,以通过有限元热分析为不同材质的牙齿矫治器自动调整激光打标过程中的激光扫描工艺性参数,减少打标操作过程中反复的人工调试操作,解决现有激光打标操作过程中打标效率低的问题。

2、本发明解决的技术问题是还提供一种激光打标仿真方法及装置,以通过有限元热分析对牙齿矫治器的激光打标实现仿真模拟的目的。

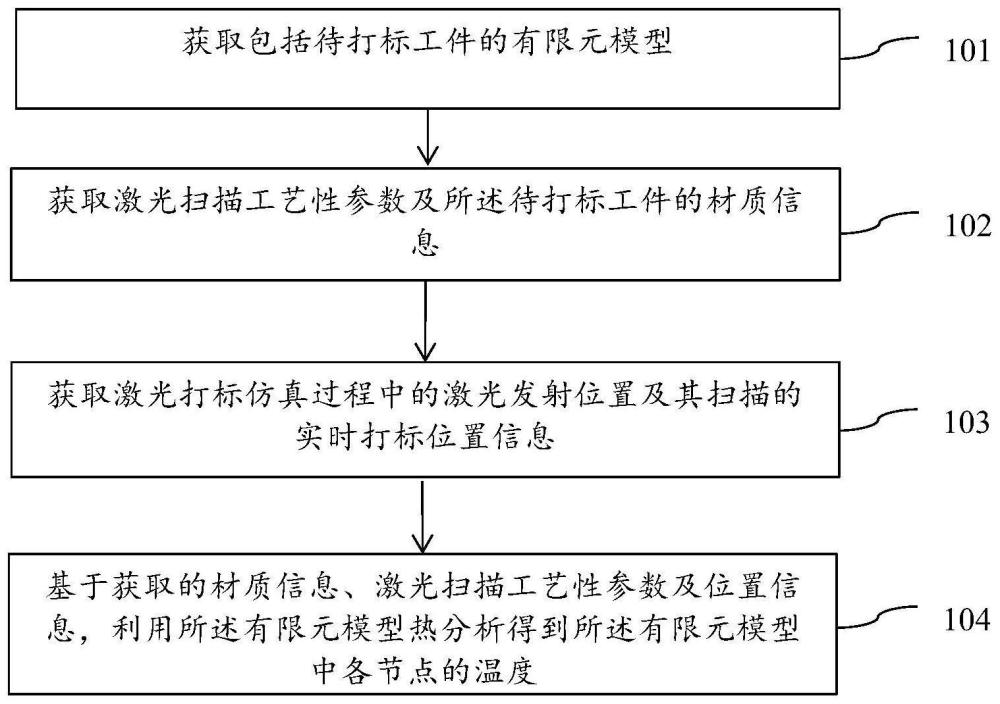

3、为实现上述目的,本发明提供了一种激光打标仿真方法,包括:

4、获取包括待打标工件的有限元模型;

5、获取激光扫描工艺性参数及所述待打标工件的材质信息;

6、获取激光打标仿真过程中的激光发射位置及其扫描的实时打标位置信息;

7、基于获取的材质信息、激光扫描工艺性参数及位置信息,利用所述有限元模型热分析得到所述有限元模型中各节点的温度。

8、可选地,所述获取包括待打标工件的有限元模型,包括:

9、根据所述待打标工件的几何信息,通过关键点连线构建三维空间几何模型,并对其进行网格化处理,得到所述待打标工件的有限元模型;

10、针对所述有限元模型建立与所述待打标工件材质信息相关的有限元热传导控制方程,并确定求解所述有限元热传导控制方程依赖的传热边界条件和初始条件;

11、所述传热边界条件至少选择给定所述有限元模型边界上激光热流密度的热流边界条件作为传热边界条件。

12、可选地,所确定的传热边界条件还包括给定所述有限元模型的部分或全部边界为恒定温度的温度边界条件和/或对流换热边界条件。

13、可选地,将所述热流边界条件的激光热流密度确定为与所述激光扫描工艺性参数、激光发射位置及实时打标位置相关的热流密度函数。

14、可选地,所述热流边界条件的激光热流密度如下:

15、

16、其中,为符合所述热流边界条件的传热边界上给定的热流密度值,η为有效功率系数;p0为加热功率流密度;r为激光光斑半径;x、y和z表示所述激光发射位置;xfocus、yfocus和zfocus分别表示所述实时打标位置坐标。

17、可选地,所述获取激光打标仿真过程中的激光发射位置及其扫描的实时打标位置信息,包括:

18、根据打标信息确定扫描路径及总长度,根据设定的扫描时间得到扫描速度;

19、根据扫描速度获取扫描时间内不同时刻下所述激光发射位置与扫描的实时打标位置坐标。

20、可选地,所述基于获取的材质信息、扫描工艺参数及位置信息,利用所述有限元模型热分析得到所述有限元模型中各节点的温度的步骤中,基于获取的材质信息、激光扫描工艺性参数及位置信息,对所述有限元模型采用迭代法得到所述待打标工件的瞬态温度场,从而获得所述有限元模型中各节点的温度。

21、可选地,所述对所述有限元模型采用迭代法得到所述待打标工件的瞬态温度场的步骤,包括:

22、配置误差容限;

23、将获取的材质信息、激光扫描工艺性参数及位置信息传入所述有限元模型,基于所述有限元热传导控制方程、传热边界条件和初始条件,采用高斯-赛德尔迭代法对瞬态下的温度场进行求解,计算模型中各节点温度;

24、当两次迭代的误差小于所述误差容限时停止迭代,得到所述有限元模型的各节点温度。

25、可选地,所述当两次迭代的误差小于误差容限时停止迭代中,计算所有节点前后两次迭代值之差的平方和,并对其开方作为两次迭代的误差。

26、可选地,所述待打标工件包括牙模及包覆所述牙模的膜片,所述激光打标为对所述膜片表面进行打标。

27、可选地,所述激光打标仿真方法还包括:

28、根据扫描路径下各节点的温度确定相应的打标标记,得到激光打标仿真结果。

29、可选地,所述根据扫描路径下各节点的温度确定相应的打标标记,包括:

30、根据各扫描路径下各表层节点的温度,将其与相应的待打标工件的材料汽化温度进行对比;

31、当某个表层节点温度大于或等于所述材料汽化温度,则确定该表层节点产生打标标记。

32、为达到上述目的,本发明还提供一种激光打标仿真装置,包括:

33、有限元模型获取模块,用于获取包括待打标工件的有限元模型;

34、参数获取模块,用于激光扫描工艺性参数及所述待打标工件的材质信息;

35、位置信息获取模块,用于激光打标仿真过程中的激光发射位置及其扫描的实时打标位置信息;

36、分析处理模块,用于基于获取的材质信息、激光扫描工艺性参数及位置信息,利用所述有限元模型热分析得到所述有限元模型中各节点的温度。

37、为达到上述目的,本发明还提供一种激光打标参数调整方法,包括:

38、基于上述的激光打标仿真方法得到各扫描路径下各节点的温度;

39、根据得到的各扫描路径下各节点的温度判断是否产生合格的打标标记;

40、根据判断结果调整激光扫描工艺性参数。

41、可选地,所述根据得到的扫描路径下各节点的温度判断是否产生合格的打标标记,包括:

42、根据各扫描路径下各表层节点的温度,将其与对应待打标工件的材料汽化温度进行对比;

43、当某个表层节点温度大于或等于所述材料汽化温度,判定该表层节点产生合格的打标标记。

44、可选地,所述根据得到的扫描路径下各节点的温度判断是否产生合格的打标标记,包括:

45、根据各扫描路径下各表层节点的温度,将其与对应待打标工件的材料汽化温度进行对比;

46、当某个表层节点温度大于或等于所述材料汽化温度,且沿该表层节点于该有限元模型所在网格平面法向量方向的其他节点中至少有一个或多个节点温度小于所述材料汽化温度,则判定该表层节点产生合格的打标标记。

47、可选地,所述根据得到的扫描路径下各节点的温度判断是否产生合格的打标标记,包括:

48、根据各扫描路径下各表层节点的温度,将其与相应的待打标工件的材料汽化温度进行对比;

49、当某个表层节点温度大于或等于所述待打标工件的材料汽化温度,且沿该表层节点于该有限元模型所在网格平面法向量方向的相邻节点温度小于所述材料汽化温度,判定该表层节点产生合格的打标标记。

50、可选地,所述根据判断结果调整激光扫描工艺性参数,包括:

51、当判定产生合格的打标标记的表层节点占各扫描路径下所有表层节点的比例小于预设阈值时,则调整所述激光扫描工艺性参数,直至产生合格的打标标记的表层节点占各扫描路径下所有表层节点的比例大于等于预设阈值,得到调整后的激光扫描工艺性参数。

52、可选地,所述激光打标参数调整方法还包括:

53、配置所述激光扫描工艺性参数的调整范围,在所述调整范围获取激光扫描工艺性参数进行激光打标仿真,以及调整所述激光扫描工艺性参数。

54、为达到上述目的,本发明还提供一种激光打标参数调整装置,包括:

55、有限元模型获取模块,用于获取包括待打标工件的有限元模型;

56、参数获取模块,用于激光扫描工艺性参数及所述待打标工件的材质信息;

57、位置信息获取模块,用于激光打标仿真过程中的激光发射位置及其扫描的实时打标位置信息;

58、分析处理模块,用于基于获取的材质信息、激光扫描工艺性参数及位置信息,利用所述有限元模型热分析得到所述有限元模型中各节点的温度;

59、判断模块,用于根据得到的各扫描路径下各节点的温度判断是否产生合格的打标标记;

60、参数调整处理模块,用于根据判断结果调整激光扫描工艺性参数。

61、为实现上述目的,本技术实施例还提出了一种电子设备,设备包括:至少一个处理器;以及,与至少一个处理器通信连接的存储器;其中,存储器存储有可被至少一个处理器执行的指令,指令被至少一个处理器执行,以使至少一个处理器能够执行如上所述的激光打标参数调整方法。

62、与现有技术相比,本发明提供的激光打标仿真方法、参数调整方法及装置、电子设备,具有如下有益效果:

63、1、本发明利用有限元热分析得到打标仿真过程中有限元模型中各节点的温度,根据得到的各扫描路径下各节点的温度判断是否产生打标标记,进而判定打标是否合格,在判定打标不合格时调整激光扫描工艺性参数重新仿真,直至打标合格,最终获得待打标工件的最优激光打标工艺性参数,解决了目前对于不同材质的个性化矫治器需要人工不断调试激光打标过程中的激光扫描工艺性参数的问题,提高了矫治器制作生产的效率;

64、2、本发明在判定打标是否合格时,只有在表层节点温度大于或等于所述材料汽化温度,且沿该表层节点于该有限元模型所在网格平面法向量方向的其他节点中至少有一个或多个节点温度小于所述材料汽化温度,或者相邻节点温度小于材料汽化温度时,才判定该表层节点产生合格的打标标记,可尽量避免激光打标对壳状牙齿矫治器矫治功能的影响;

65、3、本发明通过对待打标工件建立有限元模型,利用有限元热分析对激光打标仿真过程中有限元模型求解瞬时温度场,得到有限元模型中各节点的温度,根据各节点的温度与待打标工件的材料汽化温度对比结果得到激光打标仿真结果并可进行可视化处理后输出,实现了对牙齿矫治器的激光打标实现仿真模拟的目的。

- 还没有人留言评论。精彩留言会获得点赞!