一种机器人自动更换刀具及自动补偿刀补的方法与流程

1.本发明属于自动化加工技术领域,具体涉及一种机器人自动更换刀具及自动补偿刀补的方法。

背景技术:

2.溅射技术是半导体制造领域的常用工艺之一,随着溅射技术的日益发展,溅射靶材在溅射技术中起到了越来越重要的作用,溅射靶材的质量直接影响到了溅射后的成膜质量。

3.在溅射靶材制造领域中,靶材组件是由符合溅射性能的坯料、与坯料通过焊接相结合的背板构成,且通常是将半成品坯料焊接至背板上后,再对半成品坯料进行车削加工,将半成品坯料加工至成品尺寸和形貌。

4.然而车削加工过程中,刀具磨损周期较短需要人工频繁更换刀具,经常会出现刀具安装不到位,导致产品过切,影响生产。且每次更换刀具后,还需要进行校刀操作,而人为操作易输错刀补数值。因此,提供一种更为精确的刀具安装方法以及校刀方法具有十分重要的意义。

5.cn213617660u公开了一种可自动替换的金刚石微割刀补齿,包括存放箱,存放箱内腔的一侧固定安装有第一珍珠棉,存放箱内腔的另一侧固定安装有第二珍珠棉,存放箱内腔的底部固定安装有第三珍珠棉,第二珍珠棉内腔的顶部放置有固体干燥剂,存放箱的顶部活动安装有箱盖,箱盖的顶部焊接有把手,存放箱的内腔放置有微割刀。

6.cn215470170u公开了一种具有适应性且能够自动换刀的打磨机械手,包括:机械手本体;驱动箱,所述驱动箱固定于机械手本体的动端;第一打磨刀组件,所述第一打磨刀组件滑动连接于驱动箱的一侧;第二打磨刀组件,所述第二打磨刀组件滑动连接于驱动箱远离第二打磨刀组件的一侧;驱动机构,所述驱动机构固定于驱动箱的内侧,用于驱动第一打磨刀组件和第二打磨刀组件相对移动完成换刀工作。

7.综上所述,如何借鉴上述方案,实现靶材车削过程中刀具的自动更换,并优化校刀工序的目的成为当前亟待解决的问题。

技术实现要素:

8.针对现有技术存在的问题,本发明的目的在于提供一种机器人自动更换刀具及自动补偿刀补的方法,所述方法通过机器人程序的设计,以及扭力扳手和抓夹的改进,实现了刀杆刀具的自动更换,同时优化对刀过程,保证了产品加工的品质与合格率。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供了一种机器人自动更换刀具及自动补偿刀补的方法,所述方法包括以下步骤:

11.(1)机器人夹取刀杆,并将其安装于刀架上;

12.(2)进行对刀操作,得到刀补数据,并将其存入镶嵌于刀具的芯片之中;然后将刀

具放入指定位置;

13.(3)机器人按照程序依次在指定位置夹取刀具,去车削设备获取刀具芯片中的数据,然后将刀具安装固定在车削设备的刀杆上,开始进行车削操作。

14.本发明中,利用机器人实现了对刀杆以及刀具的自动更换,防止人工换刀出现的安装不到位导致的产品报废;同时以芯片的形式记录刀补数据,并配合机器人的设计程序,避免了人工输错刀补数据的导致的撞刀事故等,提升了产品的合格率。

15.需要注意的是,本发明的步骤(2)是由人工辅助完成的。

16.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

17.作为本发明优选的技术方案,所述机器人包括由下到上依次连接的移动底座、固定支撑臂、移动手臂以及更换机构;

18.所述更换机构包括末端连接器,与所述末端连接器相连的载体,分别与所述载体相连的扭力电机、抓夹和激光传感器,以及与所述扭力电机相连的扭力扳手;

19.所述抓夹的内壁设置有v型槽,从而形成v型抓夹,与刀具底座上的凹槽相配合,使得夹取更为牢固。

20.所述末端连接器用于与所述移动手臂相连;所述扭力扳手用于安装和拆卸刀杆上的刀具。所述激光传感器用于检测是否成功夹取到刀具。

21.作为本发明优选的技术方案,所述抓夹的厚度为4-5mm,例如4mm、4.2mm、4.4mm、4.6mm、4.8mm或5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.作为本发明优选的技术方案,所述v型槽的开口角度为100-120

°

,例如100

°

、102

°

、104

°

、106

°

、108

°

、110

°

、112

°

、114

°

、116

°

、118

°

或120

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,所述v型槽的深度为7-8mm,例如7mm、7.2mm、7.4mm、7.6mm、7.8mm或8mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.本发明中,v型槽的深度是指v字底端到顶端的距离。

25.作为本发明优选的技术方案,所述v型槽的内部设置有花纹结构。

26.作为本发明优选的技术方案,所述花纹结构的深度为1-2mm,例如1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明中,花纹结构包括但不限于波浪形,折线形,n字形,v字形。花纹结构的设置可增加粗糙度,进而提升夹取牢固程度。

28.作为本发明优选的技术方案,步骤(1)所述刀杆为c型刀杆。

29.作为本发明优选的技术方案,步骤(2)所述对刀操作采用对刀仪进行。

30.优选地,步骤(2)所述刀具为c型刀具。

31.作为本发明优选的技术方案,步骤(3)所述安装固定的操作包括:机器人先将刀具置于所述刀杆的安装位中,再采用扭力扳手拧紧所述刀杆上的卡槽。

32.本发明中,待车削程序完成后,机器人还会采用扭力扳手打开所述刀杆上的卡槽,

取出刀具放回指定位置,以待下一次流程。

33.与现有技术相比,本发明具有以下有益效果:

34.本发明所述的机器人自动更换刀具及自动补偿刀补的方法,通过对机器人结构的优化和改进,实现了机器人对刀杆以及刀具的自动更换,防止人工换刀出现的安装不到位导致的产品报废;同时以芯片的形式记录刀补数据,并配合机器人的设计程序,避免了人工输错刀补数据的导致的撞刀事故等,提升了产品的合格率,与全程人工操作相比,产品的合格率提升了50%。

附图说明

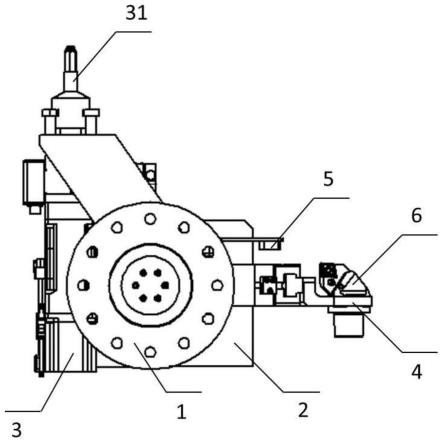

35.图1是本发明实施例1提供的一种机器人自动更换刀具及自动补偿刀补方法中,更换机构的结构示意图。

36.图2是本发明实施例1提供的一种机器人自动更换刀具及自动补偿刀补方法中,抓夹的细节放大图。

37.图3是本发明实施例1提供的一种机器人自动更换刀具及自动补偿刀补方法中,刀具的结构示意图。

38.其中,1-末端连接器,2-载体,3-扭力电机,31-扭力扳手,4-抓夹,41-v型槽,5-激光传感器,6-c型刀具,61-芯片。

具体实施方式

39.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

40.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

41.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

42.以下为本发明典型但非限制性实施例:

43.实施例1:

44.本实施例提供了一种机器人自动更换刀具及自动补偿刀补的方法,所述机器人包括由下到上依次连接的移动底座、固定支撑臂、移动手臂以及更换机构;

45.所述更换机构包括末端连接器1,与所述末端连接器1相连的载体2,分别与所述载

体2相连的扭力电机3、抓夹4和激光传感器5,以及与所述扭力电机3相连的扭力扳手31;

46.所述抓夹4的内壁设置有v型槽41。

47.所述抓夹4的厚度为4mm。

48.所述v型槽41的开口角度为100

°

,所述v型槽41的深度为7mm。

49.上述机器人中更换机构的结构示意图如图1所示,抓夹4的细节放大示意图如图2所示。

50.所述方法包括以下步骤:

51.(1)机器人夹取c型刀杆,并将其安装于刀架上;

52.(2)采用对刀仪进行c型刀具6进行对刀操作,得到刀补数据,即x=35.029mm,z=60.591mm,并将其存入镶嵌于c型刀具6的芯片61之中;然后将c型刀具6放入指定位置;其中,所述c型刀具6的结构示意图如图3所示。

53.(3)机器人按照程序依次在指定位置夹取c型刀具6,去车削设备获取芯片61中的数据,然后将c型刀具6放置于c型刀杆的安装位上,采用扭力扳手31拧紧卡槽,开始车削操作。

54.实施例2:

55.本实施例提供了一种机器人自动更换刀具及自动补偿刀补的方法,其中,所述机器人包括由下到上依次连接的移动底座、固定支撑臂、移动手臂以及更换机构;

56.所述更换机构包括末端连接器1,与所述末端连接器1相连的载体2,分别与所述载体2相连的扭力电机3、抓夹4和激光传感器5,以及与所述扭力电机3相连的扭力扳手31;

57.所述抓夹4的内壁设置有v型槽41。

58.所述抓夹4的厚度为5mm。

59.所述v型槽41的开口角度为110

°

,所述v型槽41的深度为8mm。

60.所述v型槽41的内部设置有波浪形花纹结构,所述波浪形花纹结构的深度1.5mm。

61.所述方法包括以下步骤:

62.(1)机器人夹取c型刀杆,并将其安装于刀架上;

63.(2)采用对刀仪进行c型刀具6进行对刀操作,得到刀补数据,即x=35.021mm,z=60.595mm,并将其存入镶嵌于c型刀具6的芯片61之中;然后将c型刀具6放入指定位置;

64.(3)机器人按照程序依次在指定位置夹取c型刀具6,去车削设备获取芯片61中的数据,然后将c型刀具6放置于c型刀杆的安装位上,采用扭力扳手31拧紧卡槽,开始车削操作。

65.实施例3:

66.本实施例提供了一种机器人自动更换刀具及自动补偿刀补的方法,其中,所述机器人包括由下到上依次连接的移动底座、固定支撑臂、移动手臂以及更换机构;

67.所述更换机构包括末端连接器1,与所述末端连接器1相连的载体2,分别与所述载体2相连的扭力电机3、抓夹4和激光传感器5,以及与所述扭力电机3相连的扭力扳手31;

68.所述抓夹4的内壁设置有v型槽41。

69.所述抓夹4的厚度为4.5mm。

70.所述v型槽41的开口角度为120

°

,所述v型槽41的深度为7.5mm。

71.所述v型槽41的内部设置有折线形花纹结构,所述折线形花纹结构的深度1mm。

72.所述方法包括以下步骤:

73.(1)机器人夹取c型刀杆,并将其安装于刀架上;

74.(2)采用对刀仪进行c型刀具6进行对刀操作,得到刀补数据,即x=35.019mm,z=60.587mm,并将其存入镶嵌于c型刀具6的芯片61之中;然后将c型刀具6放入指定位置;

75.(3)机器人按照程序依次在指定位置夹取c型刀具6,去车削设备获取芯片61中的数据,然后将c型刀具6放置于c型刀杆的安装位上,采用扭力扳手31拧紧卡槽,开始车削操作。

76.通过上述实施例可以看出,本发明所述的机器人自动更换刀具及自动补偿刀补的方法,通过对机器人结构的优化和改进,实现了机器人对刀杆以及刀具的自动更换,防止人工换刀出现的安装不到位导致的产品报废;同时以芯片的形式记录刀补数据,并配合机器人的设计程序,避免了人工输错刀补数据的导致的撞刀事故等,提升了产品的合格率,与全程人工操作相比,产品的合格率提升了50%。

77.本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1