薄壁罩装夹装置及装夹方法与流程

1.本发明涉及薄壁罩加工领域,用于解决高效率加工薄壁罩零件的问题,具体为一种薄壁罩装夹装置及装夹方法。

背景技术:

2.薄壁罩零件外形为u型,薄壁,刚性差。加工工艺为:下料-折弯-校形-去长短。加工时,由于刚性差,需要配置垫块,(由于弯形属于冷冲压工序,公差较大,因此每个零件实际弯形尺寸差异较大),所需垫块必需具备多种尺寸,这样才能与相应尺寸的零件相匹配,因此产生的不可互换性给实际装夹、加工带来很大困难。

技术实现要素:

3.目前加工薄壁罩存在以下主要问题:1)刚性差;2)所需辅具垫块规格多;3)装夹、拆卸辅助时间长,加工效率低。为解决上述技术问题,本发明提供一种薄壁罩装夹装置及装夹方法。

4.本发明所述是采用如下技术方案实现的:一种薄壁罩装夹装置,包括第一挡块、第二挡块以及塞块;所述第一挡块宽度方向上的内侧边呈斜面结构,外侧边呈竖直边;第一挡块中部开有连通宽度方向两侧边的至少一个螺栓通孔;所述第二挡块宽度方向上的两侧边均为竖直边且其中内侧边开有与第一挡块的螺栓通孔相对应的螺纹孔,螺纹孔未贯穿外侧边;所述塞块沿宽度方向的纵截面呈与第一、第二挡块内侧边相配的楔形结构,塞块在宽度方向上开有与螺栓通孔一一对应的长通孔,所述长通孔在竖直方向呈长条状且与螺栓通孔及螺纹孔位置对应;螺栓通孔、螺纹孔和长通孔配有螺栓;塞块顶部安装有把手。

5.通过本装夹装置,加工薄壁罩时:1)解决刚性差问题;2)采用楔形夹紧机构,通过调整塞块高度,实现辅具整体宽度的调整,从而适用于公差范围之内的所有工件;3)解决了装夹、拆卸辅助时间长的问题,提高了加工效率。

6.本发明所述的一种薄壁罩装夹方法采用如下技术方案来实现:该方法包括如下步骤:(1)将第一挡块、塞块以及第二挡块组装在一起,其中塞块通过楔形结构与第一挡块的斜面结构相配合,卡在第一挡块和第二挡块宽度方向的内侧面之间,并将螺栓穿过螺栓通孔、长螺孔以及螺孔后拧紧;(2)将组装后的装夹装置放入薄壁罩内,然后通过把手调整塞块的上下位置,塞块可沿长通孔上下移动,利用斜锲角挤压原理实现定位宽度调整,直到装夹装置在薄壁罩内卡紧,此时装夹完成,可以对薄壁罩进行加工。

7.本发明为了解决薄壁罩的加工中刚性差的问题,减少装夹、找正时间,通过分析装夹、加工过程存在的问题,设计了专用的装夹装置,采用了内包容面定位,利用斜锲角挤压

原理调整装夹装置的宽度,可使夹紧力均匀的分布在零件上,提高了零件的刚性,夹紧力更易掌握,能够高效、快捷地装夹、拆卸,减少了辅助时间,提高了加工效率;保证薄壁罩的产品质量。

附图说明

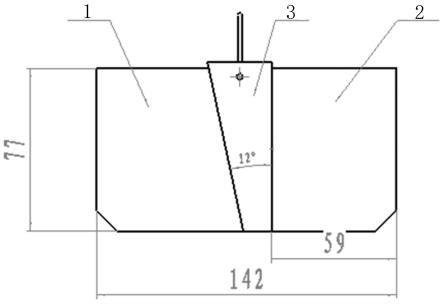

8.图1薄壁罩主视结构示意图。

9.图2薄壁罩侧视结构示意图。

10.图3目前使用的辅具装夹在薄壁罩内的结构示意图。

11.图4目前使用的辅具结构示意图。

12.图5本发明所述装夹装置结构示意图。

13.图6为图5的侧视结构示意图。

14.图7第一挡块的结构示意图。

15.图8为图7的a-a剖视图。

16.图9第二挡块的结构示意图。

17.图10为图9的侧视图(含部分剖视)。

18.图11塞块的结构示意图。

19.图12为图11的侧视图。

20.图13为图11中的b-b剖视图。

21.图14螺栓的结构示意图。

22.图15为图14的侧视图。

23.1-第一挡块,2-第二挡块,3-塞块,4-螺栓,5-螺栓通孔,6-长通孔,7-螺纹孔,8-把手,9-安装槽,10-圆柱孔,11-第一垫块,12-第二垫块。

具体实施方式

24.本发明所述薄壁罩装夹装置的结构特点: 1)解决了薄壁罩加工过程中的刚性差的问题;2)减少薄壁罩的装夹、拆卸的辅助时间,提高了加工效率;3)改善薄壁罩加工稳定性,保证薄壁罩加工质量。

25.实施例1如图5、6所示,一种薄壁罩装夹装置,包括第一挡块1、第二挡块2以及塞块3;所述第一挡块1宽度方向上的内侧边呈斜面结构,外侧边呈竖直边;第一挡块1中部开有连通宽度方向两侧边的至少一个螺栓通孔5;所述第二挡块2宽度方向上的两侧边均为竖直边且其中内侧边开有与第一挡块1的螺栓通孔5相对应的螺纹孔7,螺纹孔7未贯穿外侧边;所述塞块3沿宽度方向的纵截面呈与第一、第二挡块内侧边相配的楔形结构,塞块3在宽度方向上开有与螺栓通孔5一一对应的长通孔6,所述长通孔6在竖直方向呈长条状且与螺栓通孔5及螺纹孔7位置对应;螺栓通孔5、长通孔6和螺纹孔7配有螺栓;塞块3顶部安装有把手8。

26.实施例2第一挡块1的斜面角度为78度(图8所示),塞块3楔形结构的斜角为12度(图12所示)。长通孔6截面为椭圆形,椭圆形长径为29mm,短径为16mm,长通孔6中心与塞块3底部间

距为38.5mm;(图11所示)。所述第一、第二挡块长度为145mm,高度为77mm,螺栓通孔5中心与第一挡块1底部的间距为38.5mm,螺纹孔7中心与第二挡块2底部的间距为38.5mm;第二挡块2宽度为59mm(图5、7、9所示);所述螺栓通孔5、螺纹孔7以及长通孔6均为两个。

27.实施例3螺杆通孔5靠近外侧面的一端呈用于容纳螺栓4头部的扩口结构,扩口深度7mm(如图8所示);螺栓4长度为111mm,螺栓4头部端面两侧开有圆弧槽形成凸台,凸台宽为2mm,方便拧动,头部外径为19.5mm,厚度为5mm(图14、15所示)。第一、第二挡块宽度方向的外侧边底部均切成斜角结构,斜角角度为45度(图5、8、10所示)。塞块3顶部开有一对安装槽9,塞块3长度方向上的两侧边均开有连通安装槽9的圆柱孔10,所述把手8两端通过一对安装槽9插入圆柱孔10中(图12、13所示)。

28.下面结合实际例子对本发明作进一步阐述:公司某产品薄壁罩(如图1、2所示),材料为lf6,零件外形呈u型,内腔、外形尺寸由弯形保证,仅长短是通过机加来控制。装夹、加工,耗时费力。加工长短时由于弯形后内腔尺寸140+10公差较大,所需垫块必需具备多种尺寸,这样才能与相应尺寸的零件相匹配,因此产生的不可互换性给实际装夹、加工带来很大困难。

29.通过设计辅具(见图3、4)进行试加工,加工时、刚性还好,就是装夹、调整垫块繁琐,找正效果差。为了减少调整垫块装夹找正时间,保证薄壁罩的加工质量,针对上述问题,需设计一种可调式装夹装置,从而针对性地解决由上道工序带来的尺寸偏差较大的问题。

30.通过以上分析,设计薄壁罩装夹装置(如图5所示),采用楔形夹紧机构,通过调整塞块高度,实现辅具整体宽度的调整,从而适用于公差范围之内的所有工件。

31.1.材料选择:材料选用质量轻、耐腐蚀、加工性能好的铝合金材料。

32.2.结构组成:该装夹装置由第一挡块、第二挡块、塞块三大部分组成,采用楔形机构,通过调整塞块高度,实现装置整体宽度的调整,从而适用于公差范围之内的所有工件。

33.该装夹装置采用了内包容面定位,采用12

°

斜锲角塞块推动垫块实现定位宽度调整,同时实现挤压包容面,可使夹紧力均匀的分布在工件上,由于内包容面接触面积较大,对工件起保护支撑作用,整体提高工件刚性,经装夹加工后各尺寸均合格。

34.通过验证,该方法采用斜锲角挤压原理,可使夹紧力均匀的分布在零件上,提高工件刚性,夹紧力更易掌握,可实现薄壁罩快速定位、装夹、拆卸。通过检测,用该方法加工完成的产品,其加工质量符合图纸设计要求。

35.1)设计的装夹装置改善了加工过程中的装夹、刚性差问题;2)利用斜锲角挤压原理,方便、快捷地装夹、拆卸,减少了装夹辅助时间,提高了加工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1