一种极片切割方法与流程

1.本发明涉及电池极耳加工技术领域,特别涉及一种极片切割方法。

背景技术:

2.为改善电池内阻,通过极耳切割的方式,增加电池极耳并联数进而达到降低电池内阻的目的,目前行业内主流的极片极耳成形的方式为激光模切1出2(极耳)的方式,即在一块箔材上形成1个极片,切割形成1个极片的2个极耳。激光模切1出2的方式效率开始无法满足越来越高的产能需求,需要通过增加设备数量来弥补产能瓶颈,进而投入成本加大。激光模切1出2的方式,箔材因加工过程中存在废料边,导致存在固有损耗,此种工艺设计单个电池的固有基材报废量较大,急需改善。

技术实现要素:

3.本发明的目的在于提供一种极片切割方法,利用激光头对箔材进行切割使一块所述箔材形成多个极片,降低了损耗,提高了箔材利用率。

4.为了实现上述目的,本发明提供如下技术方案:一种极片切割方法,利用激光头对箔材进行切割使一块所述箔材形成多个极片,由箔材的一端至另一端,将形成的多个极片依次命名为第1极片、第2极片、

……

第n极片,n为正整数,所述切割方法包括如下步骤:先切割第奇数位的极片;再切割第偶数位的极片。

5.进一步地,在上述的极片切割方法中,需要用到的激光头的个数为m,m=2n;所有第奇数位的极片同时切割,所有第偶数位的极片同时切割。

6.进一步地,在上述的极片切割方法中,在一块所述箔材上形成的相邻的两个极片的极耳错位排列。

7.进一步地,在上述的极片切割方法中,n=3时,先切割所述箔材的左边部和右边部形成2个极片,再切割所述箔材的中间区域形成1个极片。

8.进一步地,在上述的极片切割方法中,所述箔材形成的3个极片由左至右依次命名为第1极片、第2极片和第3极片,所述第1极片和所述第3极片同时进行切割,在切割所述第1极片和所述第3极片时,切割所述第1极片的右极耳产生的废料留在箔材上,切割所述第3极片的左极耳产生的废料留在箔材上。

9.进一步地,在上述的极片切割方法中,在切割所述第2极片时,切割所述第1极片的右极耳产生的废料与切割所述第2极片的左极耳产生的废料同时排走;切割所述第3极片的左极耳产生的废料与切割所述第2极片的右极耳产生的废料同时排走。

10.进一步地,在上述的极片切割方法中,所述第1极片的右极耳和所述第2极片的左极耳错位排列;所述第3极片的左极耳和所述第2极片的右极耳错位排列。

11.进一步地,在上述的极片切割方法中,极片成形后的废料通过皮带负压吸附的方式带走。

12.进一步地,在上述的极片切割方法中,极片的极耳的形状为等腰梯形,等腰梯形的

下底与极片连接,等腰梯形的下底的宽度为40mm,极片的极耳的高度为30mm。

13.进一步地,在上述的极片切割方法中,切割所述第奇数位的极片的所有激光头位于同一高度,切割所述第偶数位的极片的所有激光头位于同一高度,切割所述第奇数位的极片的激光头与切割所述第偶数位的极片的激光头位于不同高度。

14.分析可知,本发明公开一种极片切割方法,切割方式变更为1出4、1出6、1出8等切割方式,此种加工方式在不增加设备的前提下产能增加数倍。

附图说明

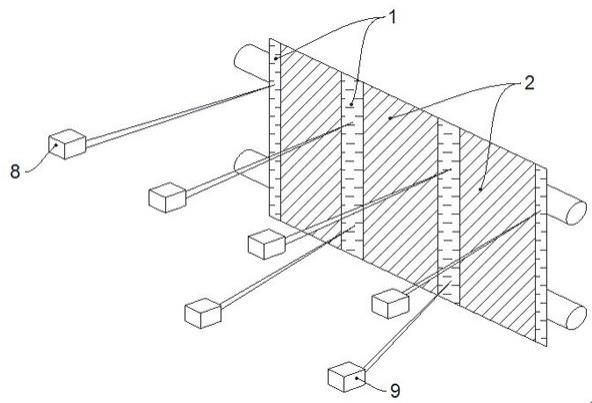

15.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:图1为本发明一实施例的激光模切1出6示意图。

16.图2为图1中实施例模切1出6方式下中间区域废料示意图。

17.图3为图1中实施例模切1出6中间区域的排废方式。

18.图4为本发明又一实施例的激光模切1出6示意图。

19.图5 为图4中实施例模切1出6中间区域废料示意图。

20.附图标记说明:1切割区域;2极片;3激光头;4极耳;5废料;6真空皮带;7极耳;8激光头;9激光头;10过辊。

具体实施方式

21.下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

22.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

23.所附附图中示出了本发明的一个或多个示例。详细描述使用了数字和字母标记来指代附图中的特征。附图和描述中的相似或类似标记的已经用于指代本发明的相似或类似的部分。如本文所用的那样,用语“第一”、“第二”和“第三”等可互换地使用,以将一个构件与另一个区分开,且不旨在表示单独构件的位置或重要性。

24.如图1至图5所示,根据本发明的实施例,提供了一种极片切割方法,利用激光头(3、8、9)对箔材进行切割使一块箔材形成多个极片2,由箔材的一端至另一端,将形成的多个极片依次命名为第1极片、第2极片、

……

第n极片,n为正整数。切割方法包括如下步骤:先切割第奇数位的极片;再切割第偶数位的极片。切割方式变更为1出4极耳(4、7)、1出6极耳

(4、7)、1出8极耳(4、7)等,如图1所示,一块箔材能够形成3个极片2,相邻的两个极片2之间为切割区域1,在切割区域1内形成极耳(4、7)。一块箔材形成多个极片2,此种加工方式在不增加设备的前提下产能增加数倍。

25.一块箔材形成的极片2个数为n,n为正整数,需要用到的激光头(3、8、9)的个数为m,m=2n。n的数值与箔材的宽度相关。假设n为2,即一块箔材形成2个极片2,需要用到的激光头(3、8、9)的个数为4。假设n为3,即一块箔材形成3个极片2,需要用到的激光头(3、8、9)的个数为6,以此类推。

26.在一块箔材上形成的相邻的两个极片2的极耳(4、7)可以相切设置,如图2所示,一个极片2的右极耳4和另一个极片2的左极耳7相切。述箔材形成的3个极片2由左至右依次命名为第1极片2、第2极片2和第3极片2,第1极片2和第3极片2同时进行切割,在切割第1极片2和第3极片2时,切割第1极片2的右极耳4产生的废料5留在箔材上,切割第3极片2的左极耳7产生的废料5留在箔材上。切割第1极片2和第3极片2的所有激光头8完成加工后,让切割第1极片2的右极耳产生的废料5和切割第3极片2的左极耳产生的废料5留在箔材上,当切割第2极片2的激光头9工作时,中间区域的废料5排废,相比激光模切1出2排废的区别在于此时废料5的形状发生了改变,可以在相同切割速度的前提下提升产能数倍,但是解决中间排废料5相比激光模切1出2有困难。

27.优选地,在一块箔材上形成的相邻的两个极片2的极耳(4、7)错位排列,如图5所示。假设n为3,即一块箔材形成3个极片2,箔材形成的3个极片2由左至右依次命名为第1极片2、第2极片2和第3极片2,第1极片2的右极耳4和第2极片2的左极耳7错位排列;第3极片2的左极耳和第2极片2的右极耳错位排列。为节省箔材的浪费,优化激光切割路径,通过让极耳(4、7)错位的方式,将中间区域的极耳(4、7)镶嵌型排布,即第1极片2的右4和第2极片2的左极耳7镶嵌型排布,第3极片2的左极耳和第2极片2的右极耳镶嵌型排布,此时中间的箔材宽度可以直接减半,如图4和图5所示,此种方式下中间区域两列箔材可节省超过50%。

28.所有第奇数位的极片同时切割,所有第偶数位的极片同时切割。切割所述第奇数位极片的所有激光头位于同一高度,切割所述第偶数位极片的所有激光头位于同一高度,切割所述第奇数位极片的激光头与切割所述第偶数位极片的激光头位于不同高度。

29.优选地,以n=3为例进行说明,先切割箔材的左边部和右边部形成2个极片2,再切割箔材的中间区域形成1个极片2。切割第1极片2和第3极片2的所有激光头8位于同一高度(激光头8的位置固定不会调整),切割第2极片2的所有激光头9位于同一高度(激光头9的位置固定不会调整),切割第1极片2的激光头8与切割第2极片2的激光头9位于不同高度。模切1出6的切割方式,中间区域切割后会出现两边废料5连为一体,会造成中间区域的废料5无法同步靠真空皮带6排走,如图2和图3所示,图3中示出了设备上的过辊10。为解决排料问题,调整激光头的位置,让中间的激光头9激光头9(切割第2极片2的激光头9)与其他的激光头位于不同的高度上,先切割箔材的左边部和右边部形成2个极片2,再切割箔材的中间区域形成1个极片2,如图4所示。

30.n=4时,由箔材的一端至另一端,将形成的多个极片依次命名为第1极片、第2极片、第3极片和第4极片,共需要8个激光头。先切割第1极片和第3极片形成2个极片2,再切割第2极片和第4极片形成2个极片2。切割第1极片和第3极片的所有激光头位于同一高度(激光头的位置固定不会调整),切割第2极片和第4极片的所有激光头位于同一高度(激光头的位置

极片总面积s

总面积

=17000

×

(190+30)

×

6则报废比率s

废料

/s

总面积

=7.49%通过调整切割方式,单条极片2固定损耗由12.03%下降至7.49%,单条极片2的固定损耗降低了4.54%。

42.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:利用激光头(3、8、9)对箔材进行切割使一块箔材同时形成多个极片2。切割方式变更为1出4极耳(4、7)、1出6极耳(4、7)、1出8极耳(4、7)等,一块箔材形成多个极片2,此种加工方式在不增加设备的前提下产能增加数倍。

43.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1