一种立体仓库货架用焊接设备的制作方法

1.本发明属于货架生产技术领域,具体涉及一种立体仓库货架用焊接设备。

背景技术:

2.立体仓库的货架主要由横梁、纵梁和货架板组成,其中横梁由一个方管和两个连接板组成,两个连接板分别固接在方管的两端,连接板用于与纵梁进行连接,通常连接板与方管之间的固接方式是焊接连接,目前常见的焊接方式是人工拿持连接板与方管进行对位焊接,这种焊接方式效率较低,且人工拿持对位精度难以统一,因此,针对上述问题,我们提出了一种立体仓库货架用焊接设备。

技术实现要素:

3.本发明的目的是:旨在提供一种立体仓库货架用焊接设备,用于解决背景技术中存在的问题。

4.为实现上述技术目的,本发明采用的技术方案如下:

5.一种立体仓库货架用焊接设备,包括底板,所述底板上端设有驱动机构,所述驱动机构装配有焊接机构,所述驱动机构能够驱动焊接机构左右移动,所述底板上端从后向前依次设有吸烟机构、连接板支撑组件和第一方管支撑组件;

6.所述吸烟机构包括处理箱,所述处理箱上端设有吸风机,所述吸风机的吸风端朝向前侧,所述吸风机的排气端与处理箱上侧相通,所述处理箱内部设有空气净化层,所述处理箱内侧底部通过多个弹簧伸缩杆固接有集气罩,所述集气罩前端固接有端部朝向上侧的l形杆,所述集气罩连接有第一气管,所述处理箱前端开设有与集气罩相匹配的运动槽。

7.所述连接板支撑组件包括两个立柱,两个所述立柱相对一侧均开设有插槽,两个所述立柱之间固接有限位杆;

8.所述第一方管支撑组件包括两个第一立板,两个所述第一立板之间的前部铰接有第一支撑板,两个所述第一立板之间的后部固接有第一圆筒,所述第一圆筒内侧密封滑动连接有活塞,所述活塞上端铰接有与第一立板下端铰接的连接杆,所述第一气管另一端与第一圆筒下端相通。

9.所述驱动机构包括两个竖板,两个所述竖板之间固接有两个前后分布的滑杆,其中一个所述竖板外侧固接有步进电机,所述步进电机的输出端传动连接有与两个所述竖板转动连接的丝杆,所述丝杆位于两个滑杆之间。

10.所述焊接机构包括滑动装配在两个滑杆之间的焊接机,所述焊接机与丝杆螺纹连接,所述焊接机输出端设置有送丝管,所述送丝管的端部设置有焊接头。

11.所述限位杆的纵截面为圆形。

12.所述底板上端设有位于第一方管支撑组件前侧的第二方管支撑组件,所述第二方管支撑组件包括两个第二立板,两个所述第二立板之间固接有第二支撑板。

13.所述第一圆筒侧面中部开设有排气孔。

14.所述第一支撑板中部开设有圆通孔,所述第一支撑板下端设有与圆通孔同心设置的第二圆筒,所述第二圆筒内密封滑动连接有限位环,所述限位环上端固接有与圆通孔密封滑动连接的第三圆筒,所述第三圆筒上端封闭,所述第三圆筒侧面开设有若干个斜向下倾斜的喷气孔,所述第二圆筒下端设有与限位环相匹配的抵环,所述第一圆筒侧面设有与排气孔相通的第二气管,所述第二气管另一端固接在抵环下端并与第二圆筒相通,所述限位环抵接在抵环上端时,所述第三圆筒上端将与第一支撑板上端平齐,且喷气孔将位于圆通孔内。

15.所述第三圆筒与抵环为一体成型结构。

16.本发明提供一种立体仓库货架用焊接设备,该焊接设备通过设置连接板支撑组件和第一方管支撑组件代替了人工拿持对位,在统一对位精度的同时提高了工作效率,利于立体仓库货架的生产加工。

附图说明

17.本发明可以通过附图给出的非限定性实施例进一步说明。

18.图1为连接板与方管的连接示意图;

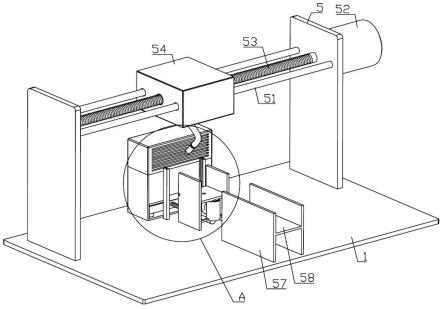

19.图2为本发明的结构示意图;

20.图3为图2中a处的结构放大示意图;

21.图4为本发明焊接连接板与方管时的示意图;

22.图5为本发明第一方管支撑组件的剖面结构示意图;

23.图6为图5中b处的结构放大示意图;

24.图7为本发明连接板支撑组件的结构示意图;

25.图8为本发明吸烟机构的剖面结构示意图。

26.主要元件符号说明如下:

27.底板1、处理箱2、吸风机21、空气净化层22、弹簧伸缩杆23、集气罩24、l形杆25、第一气管26、运动槽27、立柱3、插槽31、限位杆32、第一立板4、第一支撑板41、第一圆筒411、活塞42、连接杆43、竖板5、滑杆51、步进电机52、丝杆53、焊接机54、送丝管55、焊接头56、第二立板57、第二支撑板58、排气孔6、圆通孔61、第二圆筒62、限位环63、第三圆筒64、喷气孔65、抵环66、第二气管67、连接板7、方管71。

具体实施方式

28.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

29.实施例一

30.如图1-8所示,本发明的一种立体仓库货架用焊接设备,包括底板1,底板1上端设有驱动机构,驱动机构装配有焊接机构,驱动机构能够驱动焊接机构左右移动,底板1上端从后向前依次设有吸烟机构、连接板支撑组件和第一方管支撑组件;

31.吸烟机构包括处理箱2,处理箱2上端设有吸风机21,吸风机21的吸风端朝向前侧,吸风机21的排气端与处理箱2上侧相通,处理箱2内部设有空气净化层22,处理箱2内侧底部通过多个弹簧伸缩杆23固接有集气罩24,集气罩24前端固接有端部朝向上侧的l形杆25,集

气罩24连接有第一气管26,处理箱2前端开设有与集气罩24相匹配的运动槽27;

32.连接板支撑组件包括两个立柱3,两个立柱3相对一侧均开设有插槽31,两个立柱3之间固接有限位杆32;

33.第一方管支撑组件包括两个第一立板4,两个第一立板4之间的前部铰接有第一支撑板41,两个第一立板4之间的后部固接有第一圆筒411,第一圆筒411内侧密封滑动连接有活塞42,活塞42上端铰接有与第一立板4下端铰接的连接杆43,第一气管26另一端与第一圆筒411下端相通。

34.驱动机构包括两个竖板5,两个竖板5之间固接有两个前后分布的滑杆51,其中一个竖板5外侧固接有步进电机52,步进电机52的输出端传动连接有与两个竖板5转动连接的丝杆53,丝杆53位于两个滑杆51之间。

35.焊接机构包括滑动装配在两个滑杆51之间的焊接机54,焊接机54与丝杆53螺纹连接,焊接机54输出端设置有送丝管55,送丝管55的端部设置有焊接头56。

36.第一圆筒411侧面中部开设有排气孔6。

37.步进电机52通电工作时能够带动丝杆53进行正向转动和反向转动,丝杆53转动时能够根据转动方向带动焊接机54进行左右移动,从而使焊接头56能够进行左右移动,送丝管55为可任意弯曲固定方向的鹅颈管,这样能够万向改变焊接头56的朝向位置。

38.初始状态下,第一支撑板41下端将抵接在第一圆筒411上端,该状态下第一支撑板41将配合后侧的铰接连接而保持水平状态。

39.初始状态下,四个弹簧伸缩杆23会将集气罩24向上顶起,使集气罩24抵接在运动槽27顶壁,从而将空气净化层22下端完全罩住,该状态下l形杆25的上端将高于第一立板4的上端。

40.两个立柱3之间的插槽31用于插放连接板7,同时对连接板7的前后左右位置进行限制,放置在两个插槽31之间的连接板7将抵接在限位杆32上,限位杆32能够对连接板7的下端进行限位,这样便能使连接板7保持立放状态。

41.对方管71和连接板7进行焊接前,对送丝管55进行弯折,使焊接头56所朝向的位置与方管71和连接板7之间的焊接处相对应。

42.在焊接作业前,可先启动吸风机21,使吸风机21将前侧的空气向处理箱2内抽送,让空气向下经过空气净化层22,在通过集气罩24汇聚并导入第一气管26内,第一气管26会将空气导入第一圆筒411内,从而吹动活塞42向上运动,使活塞42通过连接杆43将第一支撑板41的前侧顶起,从而让第一支撑板41向后倾斜,这样附着在第一支撑板41上端的焊料碎屑就能在重力作用下向后倾倒出去,从而使第一支撑板41上端保持干净无杂质,在活塞42向上运动到排气孔6上侧时,多余的空气能够通过排气孔6排出。

43.对方管71和连接板7进行焊接时,将连接板7插入两个插槽31内,然后将方管71横放进两个第一立板4之间,并让其抵接在第一支撑板41上,在这个过程中倾斜的第一支撑板41会被方管71压下,使第一支撑板41抵接在第一圆筒411上端,从而让方管71保持水平状态,同时方管71也会将l形杆25压下,使l形杆25带动集气罩24下压四个弹簧伸缩杆23,让集气罩24与运动槽27顶壁之间形成排气缝隙,这样经过空气净化层22的空气便能顺畅的通过排气缝隙排出,待方管71放在第一支撑板41上后,向后推动方管71,使方管71后端抵接在连接板7上,这样便能让连接板7与方管71保持对位状态,此时再控制驱动机构带动焊接机构

向方管71和连接板7的方向移动,使焊接头56对方管71和连接板7进行焊接,焊接完成后,将方管71连同连接板7向上抽出,然后将其翻转90度后再次将两者分别放入连接板支撑组件和第一方管支撑组件,重复上述步骤对两者的另一连接处进行焊接,以此重复对其余两处连接部位进行焊接处理,待方管71与连接板7之间完成四个方向的焊接操作后,便可将两者取下,完成方管71一端焊接操作,重复上述操作对方管71的另一端完成焊接操作,这便能焊接出一个立体仓库货架的横梁。

44.在方管71从第一方管支撑组件上抽出的过程中,方管71上侧的焊料碎屑可能会掉料在第一支撑板41上,但在方管71被拿起后,l形杆25将不再受压,弹簧伸缩杆23便会将集气罩24顶起,使空气通过集气罩24和第一气管26进入第一圆筒411内,从而让活塞42配合连接杆43带动第一支撑板41向后倾斜,这样,即便是焊料碎屑掉料在第一支撑板41上也会直接从第一支撑板41上滑下,这样就能保证方管71在与第一支撑板41接触时能够平整贴合,这样便能够在一定程度上保障对位精度,该焊接设备通过设置连接板支撑组件和第一方管支撑组件代替了人工拿持对位,在统一对位精度的同时提高了工作效率,利于立体仓库货架的生产加工。

45.限位杆32的截面采用圆形,这样能够避免限位杆32上侧停留焊料碎屑,避免焊料碎屑位于连接板7与限位杆32之间而影响连接板7的放置精度,进而保障连接板7与方管71的对位精度。

46.上述焊接过程中所产生的烟气将被吸风机21吸收,由于吸收的空气会经过空气净化层22,因此烟气将被处理箱2内的空气净化层22净化吸收,净化后的空气将通过排气缝隙排出,这样能够在一定程度上减小烟气对空气环境的污染,空气净化层22可以是现有技术中的活性炭、空气净化滤芯等其它空气净化物质。

47.底板1上端设有位于第一方管支撑组件前侧的第二方管支撑组件,第二方管支撑组件包括两个第二立板57,两个第二立板57之间固接有第二支撑板58,这样能够将方管71放置在两个第二立板57之间,使其抵接在第二支撑板58上,从而对方管71的前部起到支撑作用,通过第一方管支撑组件和第二方管支撑组件对方管71进行支撑能够使方管71放置的更加稳定。

48.实施例二

49.本实施例在上一实施例的基础上做出了进一步改进,如图所示,第一支撑板41中部开设有圆通孔61,第一支撑板41下端设有与圆通孔61同心设置的第二圆筒62,第二圆筒62内密封滑动连接有限位环63,限位环63上端固接有与圆通孔61密封滑动连接的第三圆筒64,第三圆筒64与抵环66为一体成型结构,这样的结构稳定可靠结实耐用。

50.第三圆筒64上端封闭,第三圆筒64侧面开设有若干个斜向下倾斜的喷气孔65,第二圆筒62下端设有与限位环63相匹配的抵环66,第一圆筒411侧面设有与排气孔6相通的第二气管67,第二气管67另一端固接在抵环66下端并与第二圆筒62相通,限位环63抵接在抵环66上端时,第三圆筒64上端将与第一支撑板41上端平齐,且喷气孔65将位于圆通孔61内。

51.在第一支撑板41上端未放置方管71时,且吸风机21未工作时,限位环63将在重力作用下抵接在抵环66上端,使第三圆筒64上端与第一支撑板41上端平齐,同时让喷气孔65位于圆通孔61内将喷气孔65封闭。

52.在第一支撑板41上端未放置方管71时,且吸风机21工作时,进入第一圆筒411内的

空气会先将活塞42顶起,从而先让第一支撑板41处于向后的倾斜状态,在此之后,多余的空气将通过排气孔6排入到第二气管67内,第二气管67会将空气导入第二圆筒62内,进入第二圆筒62内的空气会将抵环66和第三圆筒64向上推动,使第三圆筒64向上伸出圆通孔61,在排气孔6伸出圆通孔61后,进入第三圆筒64内的空气将通过各个排气孔6排出,由于喷气孔65均斜向下倾斜,因此所排出的空气将吹向第一支撑板41上端,这样能够对附着在第一支撑板41上的焊料碎屑起到一个推动作用,使焊料碎屑能够运动起来,从而降低焊料碎屑与第一支撑板41之间的附着强度,以加快焊料碎屑的下滑速度,使焊料碎屑能够更快掉落。

53.在吸风机21工作时,若将方管71放置在第一方管支撑组件上,那么方管71会将第三圆筒64下压到其上端与第一支撑板41上端平齐,同时还会将第一支撑板41压下,使第一支撑板41抵接在第一圆筒411上端,另外还会将l形杆25压下,使集气罩24与运动槽27上端之间形成排风间隙。

54.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1