一种镍基合金电热管带材的加工工艺的制作方法

1.本发明属于轧制加工技术领域,尤其涉及一种镍基合金电热管带材的加工工艺。

背景技术:

2.金属管材加工时,通常将带材轧制形成管坯,然后焊接形成管材。如中国专利cn113000625a中公开了一种可替代无缝管的焊管加工工艺,包括如下步骤:

3.步骤1:原材料预处理;步骤2:成型轧制;步骤3:焊接;步骤4:焊缝打磨处理;步骤5:热处理;步骤6:清洁检测。

4.当下在制备电热管时,通过会使用镍基合金带材为原料进行加工。但是当镍基合金带材的晶粒度达到4级时,镍基合金带材制成的电热管进行弯管加工时就会出现起皱开裂的情况,影响电热管的良品率。

技术实现要素:

5.本发明的目的在于:提供一种镍基合金电热管带材的加工工艺,有效提高带材晶粒的均匀程度,提高晶粒度等级,避免镍基合金带材在后续弯管加工时起皱开裂。

6.为了实现上述目的,本发明采用了如下技术方案:一种镍基合金电热管带材的加工工艺,包括以下步骤:

7.s1、锻造:加热镍基合金锭,将镍基合金锭送入锻压机中,经过多次镦粗、拉长后得到镍基合金锻坯;

8.s2、热轧:将镍基合金锻坯加热至1060~1120℃后,热轧形成镍基合金带坯;

9.s2、带坯退火:将镍基合金带坯进行退火处理,退火温度为850~920℃,保温3~5小时;

10.s4、冷轧:将镍基合金带坯送入冷轧机中轧制多次,镍基合金带坯每道次轧制后,进行中间退火,退火温度为1020~1080℃,得到冷轧带材;

11.s5、成品退火:将冷轧带材退火处理,温度为860-900℃。

12.作为上述技术方案的进一步描述:

13.在步骤s1中,镍基合金锭经过3次镦粗拉长工艺,镍基合金锭镦粗到自身高度的1/3~1/2后再拉长至原镍基合金锭高度的4/5~1倍,得到一次锻坯,将一次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的3/2~2倍,得到二次锻坯,将二次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的2~3倍,得到镍基合金锻坯。

14.作为上述技术方案的进一步描述:

15.在步骤s2中,镍基合金锻坯经过多道次热轧。

16.作为上述技术方案的进一步描述:

17.在步骤s2中,镍基合金锻坯经过2道次热轧,第一次热轧时,镍基合金锻坯加热至1060℃~1090℃,轧制得到一次带坯;将一次带坯温度降至960-1000℃,轧制得到镍基合金带坯。

18.作为上述技术方案的进一步描述:

19.在步骤s2中,第一次热轧的变形量为20%~30%,第二次热轧的变形量为25%~40%。

20.作为上述技术方案的进一步描述:

21.在步骤s4中,将镍基合金带坯送入冷轧机中轧制之前,先对镍基合金带坯表面进行修磨。

22.作为上述技术方案的进一步描述:

23.在步骤s4中,镍基合金带坯轧制的次数为三次,第一道次的变形量为60%~65%,第二道次的变形量为46%~50%,第三道次的变形量为34%~40%。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1、本发明中,镍基合金带材的加工过程中,通过多道次热轧和多道次冷轧,使得带材的晶粒度更加均匀,避免晶粒级差过大。并且在带材的热轧加工步骤中,采用变形温度先高后低的两阶段变形,既保证了完全动态再结晶发生,也限制了动态再结晶晶粒长大,通过调整热处理工艺的方式,使带材在热处理过程中,降低结晶程度。最终制得的镍基合金带材,晶粒均匀程度高,提高晶粒度等级,避免镍基合金带材在后续弯管加工时起皱开裂。

26.2、本发明中,镍基合金锭经过多次镦粗、拉长后得到的镍基合金锻坯,晶粒变得均匀细小,便于提高带材晶粒的均匀程度。

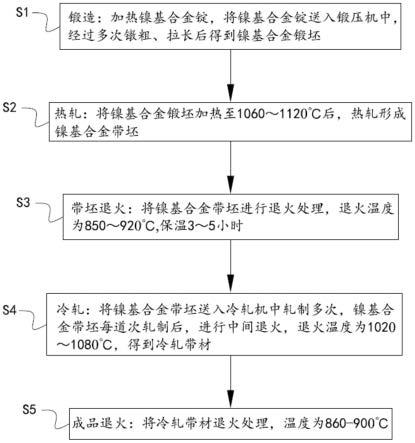

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

28.图1为一种镍基合金电热管带材的加工工艺的流程图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

30.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.本发明提供一种技术方案:一种镍基合金电热管带材的加工工艺,包括以下步骤:

33.s1、锻造:加热镍基合金锭,将镍基合金锭送入锻压机中,经过多次镦粗、拉长后得到镍基合金锻坯;

34.s2、热轧:将镍基合金锻坯加热至1060~1120℃后,镍基合金锻坯经过2道次热轧,

第一次热轧时,镍基合金锻坯加热至1060℃~1090℃,轧制得到一次带坯;将一次带坯温度降至960-1000℃,轧制得到镍基合金带坯,第一次热轧的变形量为25%~30%,第二次热轧的变形量为25%~30%,热轧形成镍基合金带坯,两道次热轧的变形量相同;

35.s2、带坯退火:将镍基合金带坯进行退火处理,退火温度为850~920℃,保温3~5小时;

36.s4、冷轧:对镍基合金带坯表面进行修磨,之后将镍基合金带坯送入冷轧机中,镍基合金带坯经过三个道次的轧制,第一道次的变形量为60%~65%,第二道次的变形量为46%~50%,第三道次的变形量为34%~40%,镍基合金带坯每道次轧制后,进行中间退火,退火温度为1020~1080℃,得到冷轧带材;

37.s5、成品退火:将冷轧带材退火处理,温度为860-900℃,最终得到的带材晶粒度到达6-9级。

38.在步骤s1中,镍基合金锭经过3次镦粗拉长工艺,镍基合金锭镦粗到自身高度的1/3~1/2后再拉长至原镍基合金锭高度的4/5~1倍,得到一次锻坯,将一次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的3/2~2倍,得到二次锻坯,将二次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的2~3倍,得到镍基合金锻坯。镍基合金锭经过多次镦粗、拉长后得到的镍基合金锻坯,晶粒变得均匀细小,便于提高带材晶粒的均匀程度。

39.实施例2

40.本发明提供一种技术方案:一种镍基合金电热管带材的加工工艺,包括以下步骤:

41.s1、锻造:加热镍基合金锭,将镍基合金锭送入锻压机中,经过多次镦粗、拉长后得到镍基合金锻坯;

42.s2、热轧:将镍基合金锻坯加热至1060~1120℃后,镍基合金锻坯经过2道次热轧,第一次热轧时,镍基合金锻坯加热至1060℃~1090℃,轧制得到一次带坯;将一次带坯温度降至960-1000℃,轧制得到镍基合金带坯,第一次热轧的变形量为20%~25%,第二次热轧的变形量为30%~35%,热轧形成镍基合金带坯,第一次热轧的变形量小于第二次热轧的变形量;

43.s2、带坯退火:将镍基合金带坯进行退火处理,退火温度为850~920℃,保温3~5小时;

44.s4、冷轧:对镍基合金带坯表面进行修磨,之后将镍基合金带坯送入冷轧机中,镍基合金带坯经过三个道次的轧制,第一道次的变形量为60%~65%,第二道次的变形量为46%~50%,第三道次的变形量为34%~40%,镍基合金带坯每道次轧制后,进行中间退火,退火温度为1020~1080℃,得到冷轧带材;

45.s5、成品退火:将冷轧带材退火处理,温度为860-900℃,最终得到的带材晶粒度到达6-9级。

46.在步骤s1中,镍基合金锭经过3次镦粗拉长工艺,镍基合金锭镦粗到自身高度的1/3~1/2后再拉长至原镍基合金锭高度的4/5~1倍,得到一次锻坯,将一次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的3/2~2倍,得到二次锻坯,将二次锻坯镦粗到自身高度的1/3~1/2后再拉长至原一次锻坯高度的2~3倍,得到镍基合金锻坯。镍基合金锭经过多次镦粗、拉长后得到的镍基合金锻坯,晶粒变得均匀细小,便于提高带材晶粒的

均匀程度。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1