装配装置的制作方法

1.本技术涉及产品组装领域,尤其涉及一种装配装置。

背景技术:

2.在生产过程中为保证生产的良率,需要将工件定位后安装到产品上,现有的人工手动定位组装或人工配合设备进行半自动化组装,不仅效率低且无法保证组装的精度,影响产品的良率。

技术实现要素:

3.有鉴于此,有必要提供一种装配装置,其能够自动化组装,提升装配效率和装配精度。

4.本技术的实施例提供一种装配装置,用于将第一工件和第二工件安装于产品,所述产品设有装配位,所述装配位包括第一表面、第二表面和贯穿所述第一表面和第二表面的第一通孔,所述装配装置包括上料组件、第一检测组件、供料组件、装配组件、第二检测组件和焊接组件。所述上料组件用于定位所述产品并带动所述产品移动,所述第一检测组件设于所述上料组件一侧,用于检测所述装配位并获取所述装配位的第一坐标信息,所述供料组件设于所述上料组件一侧,用于供应所述第一工件和第二工件,所述装配组件包括第一装配机构、第二装配机构和装配移动机构,所述供料组件还用于将所述第一工件移动至所述第一装配机构以及将所述第二工件移动至所述第二装配机构,所述第一装配机构用于定位和装配所述第一工件,所述第二装配机构用于定位和装配所述第二工件,所述装配移动机构连接所述第一装配机构和第二装配机构,以驱动所述第一装配机构和第二装配机构移动,所述第二检测组件用于检测定位后的所述第一工件并获取所述第一工件的第二坐标信息,所述上料组件和所述装配移动机构还用于根据所述第一坐标信息和第二坐标信息调整所述产品和第一工件的位置,以使所述第一装配机构将所述第一工件设于所述第一表面且所述第一工件与所述装配位的中心重合,所述第二装配机构还用于将定位后的所述第二工件设于所述第二表面并穿过所述第一通孔连接所述第一工件,所述第二检测组件还用于检测安装于所述第一表面的第一工件和安装于所述第二表面的第二工件的同心度,所述焊接组件设于所述上料组件一侧,当所述同心度符合要求,所述焊接组件将所述第二工件和所述第一工件焊接连接。

5.本技术的实施例包括的技术效果:上述的装配装置通过上料组件、第一检测组件、供料组件、装配组件、第二检测组件和焊接组件配合进行自动化装配,提升装配的效率,进而提升生产效率,并且通过第一装配机构定位和装配第一工件,第二装配机构定位和装配第二工件,通过第一检测组件检测装配位位置,通过第二检测组件检测定位后的第一工件位置,使第一工件与装配位的中心重合,并通过第二检测组件检测第一工件和第二工件的同心度,保证第一工件和第二工件安装到产品上的精准度,进而提升自动化装配的精度以及提升产品装配的良率。

6.可选地,在本技术的一些实施例中,所述上料组件包括定位座和连接所述定位座的压持机构,所述定位座用于放置所述产品,所述压持机构用于压持于所述装配位的边缘,所述压持机构设有第二通孔,所述第二通孔能够连通所述第一通孔,能够加固产品的位置,减少装配位的移动,提升装配的精度。

7.可选地,在本技术的一些实施例中,所述第一工件设有第一孔,所述第一装配机构包括装配定位块,所述装配定位块设有用于放置所述第一工件的定位槽,所述定位槽内设有定位销,所述定位销用于设于所述第一孔,以定位所述第一工件。

8.可选地,在本技术的一些实施例中,所述第一装配机构还包括第一装配架和第一装配移动件,所述第一装配架包括第一安装板和安装于所述第一安装板的第一装配吸头,第一装配移动件驱动所述第一装配吸头吸取定位后的所述第一工件,所述第一安装板设有焊接孔,所述焊接孔连通所述第一装配吸头,所述第二检测组件透过所述焊接孔检测所述第一装配吸头吸取的第一工件。

9.可选地,在本技术的一些实施例中,所述装配移动机构包括装配驱动件和连接板,所述装配定位块固定连接所述连接板,所述连接板设有定位孔,所述第一装配架还包括第二安装板,所述第一安装板滑动弹性连接所述第二安装板,所述第二安装板设有定位柱,所述第一装配吸头朝向所述装配定位块移动时,所述定位柱设于所述定位孔,用于对第一装配吸头进行导向以及限位,提升第一装配吸头吸取第一工件的精准度。

10.可选地,在本技术的一些实施例中,所述第二装配机构包括安装套、限位环和支撑滑套,所述支撑滑套活动设于所述安装套内,所述限位环活动设于所述安装套并连接所述支撑滑套,所述支撑滑套设有吸气孔,用于将所述第二工件吸附于所述限位环内。

11.可选地,在本技术的一些实施例中,所述限位环和所述支撑滑套之间设有第一缓冲件用于将所述第二工件安装于所述第二表面时,对所述限位环进行缓冲,所述支撑滑套和所述安装套之间设有第二缓冲件,用于在装配所述第二工件时,对所述第二工件进行缓冲。

12.可选地,在本技术的一些实施例中,所述上料组件包括上料移动件,所述定位座连接所述上料移动件,所述上料移动件驱动所述定位座沿第一方向移动,所述装配移动机构驱动所述第一装配机构和第二装配机构沿第二方向移动,所述第一方向垂直于所述第一方向。

13.可选地,在本技术的一些实施例中,所述供料组件包括取料机构和供料机构,所述供料机构包括至少两个交替移动的供料盘,每一所述供料盘包括第一区域和第二区域,所述第一区域用于放置所述第一工件,所述第二区域用于放置所述第二工件,所述取料机构用于吸取所述第一工件和第二工件,并用于将所述第一工件放置于所述第一装配机构以及将所述第二工件放置于所述第二装配机构,实现持续供料第一工件和第二工件。

14.可选地,在本技术的一些实施例中,还包括换料组件,所述换料组件设于所述上料组件一侧,所述换料组件包括第一换料件和第二换料件,所述第一换料件和第二换料件交替移动,所述第一换料件用于将所述产品从所述上料组件移动至流水线时,所述第二换料件用于将所述流水线上的另一所述产品移动至所述上料组件,所述第一换料件和第二换料件均能够转动所述产品,实现连续供应产品。

附图说明

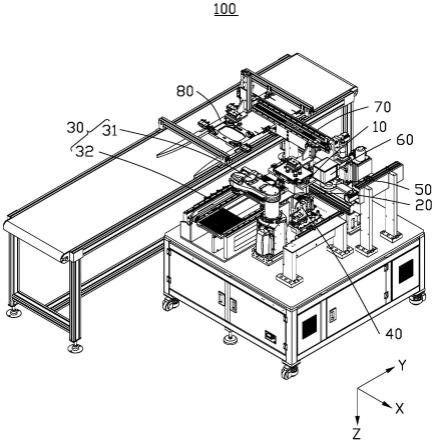

15.图1示意了一实施例中装配装置的结构示意图。

16.图2示意了一实施例中产品的结构示意图。

17.图3示意了一实施例中第一工件和第二工件安装于产品的结构示意图。

18.图4示意了一实施例中上料组件的结构示意图。

19.图5示意了一实施例中定位座和压持机构的结构示意图。

20.图6示意了一实施例中压持机构压持于产品的剖面示意图。

21.图7示意了一实施例中换料组件和输送组件的结构示意图。

22.图8示意了一实施例中换料组件的结构示意图。

23.图9示意了一实施例中第一检测组件的结构示意图。

24.图10示意了一实施例中供料组件的结构示意图。

25.图11示意了一实施例中供料机构的结构示意图。

26.图12示意了一实施例中装配组件的结构示意图。

27.图13示意了一实施例中第一装配机构和第二装配机构的结构示意图。

28.图14示意了一实施例中第二装配定位件的分解示意图。

29.图15示意了一实施例中第二装配定位件的剖面示意图。

30.图16示意了一实施例中第一装配机构和第二装配机构装配时的结构示意图。

31.图17示意了一实施例中焊接组件的结构示意图。

32.主要元件符号说明

33.装配装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

34.上料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

35.上料移动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

36.定位座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

37.固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

38.第一推动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121a

39.第一推动驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1211

40.第一推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1212

41.第二推动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121b

42.第二推动驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1213

43.第二推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1214

44.第一开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121c

45.定位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

46.第一限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122a

47.第二限位块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122b

48.第二开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122c

49.压持机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

50.压持驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

51.压持板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132

52.压持块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133

53.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133a

54.第一检测组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

55.第一检测固定架21

56.第一检测件22

57.第一光源件23

58.供料组件30

59.取料机构31

60.机械手311

61.取料固定板311a

62.第一取料吸附件312

63.第二取料吸附件313

64.供料机构32

65.供料位32a

66.备料位32b

67.供料驱动件321

68.供料盘322

69.第一区域322a

70.第二区域322b

71.装配组件40

72.第一装配机构41

73.装配定位块411

74.定位槽411a

75.定位销411b

76.第一装配架412

77.第一安装板4121

78.焊接孔4121a

79.第二安装板4122

80.定位柱4122a

81.第一装配吸头4123

82.第一装配移动件413

83.第一移动件4131

84.第一连接架4132

85.第二移动件4133

86.第一调节杆414

87.第二装配机构42

88.第二装配移动件421

89.第三安装板422

90.第二装配定位件423

91.安装套4231

92.限位环4232

93.第一限位槽4232a

94.第二限位槽4232b

95.支撑滑套4233

96.限位销4233a

97.吸气孔4233b

98.凸部4233c

99.第一缓冲件4234

100.第二缓冲件4235

101.第二调节杆424

102.装配移动机构43

103.装配驱动件431

104.连接板432

105.第一板432a

106.第二板432b

107.定位孔432c

108.第二检测组件50

109.焊接组件60

110.焊接移动件61

111.焊接件62

112.换料组件70

113.换料架71

114.第一线轨711

115.第二线轨712

116.换料驱动件72

117.第一换料件73

118.第一换料升降件731

119.第一换料旋转件732

120.第一换料吸附件733

121.第二换料件74

122.第二换料升降件741

123.第二换料旋转件742

124.第二换料吸附件743

125.输送组件80

126.输送带81

127.第一支撑杆811

128.第二支撑杆812

129.第一导杆82

130.第二导杆83

131.止挡件84

132.止挡驱动件841

133.止挡块842

134.第一工件200

135.第一孔201

136.第二工件300

137.第二孔301

138.产品400

139.主体401

140.装配位401a

141.第一表面4011

142.第二表面4012

143.第一通孔4013

144.侧壁402

145.载盘500

146.第一方向x

147.第二方向y

148.第三方向z

149.如下具体实施例将结合上述附图进一步说明本技术。

具体实施方式

150.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

151.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

152.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

153.本技术的实施例提供一种装配装置,用于将第一工件和第二工件安装于产品,产品设有装配位,装配位包括第一表面、第二表面和贯穿第一表面和第二表面的第一通孔,装配装置包括上料组件、第一检测组件、供料组件、装配组件、第二检测组件和焊接组件。上料组件用于定位产品并带动产品移动,第一检测组件设于上料组件一侧,用于检测装配位并获取装配位的第一坐标信息,供料组件设于上料组件一侧,用于供应第一工件和第二工件,装配组件包括第一装配机构、第二装配机构和装配移动机构,供料组件还用于将第一工件移动至第一装配机构以及将第二工件移动至第二装配机构,第一装配机构用于定位和装配第一工件,第二装配机构用于定位和装配第二工件,装配移动机构连接第一装配机构和第二装配机构,以驱动第一装配机构和第二装配机构移动,第二检测组件用于检测定位后的

第一工件并获取第一工件的第二坐标信息,上料组件和装配移动机构还用于根据第一坐标信息和第二坐标信息调整产品和第一工件的位置,以使第一装配机构将第一工件设于第一表面且第一工件与装配位的中心重合,第二装配机构还用于将定位后的第二工件设于第二表面并穿过第一通孔连接第一工件,第二检测组件还用于检测安装于第一表面的第一工件和安装于第二表面的第二工件的同心度,焊接组件设于上料组件一侧,当同心度符合要求,焊接组件将第二工件和第一工件焊接连接。

154.上述的装配装置通过上料组件、第一检测组件、供料组件、装配组件、第二检测组件和焊接组件配合进行自动化装配,提升装配的效率,进而提升生产效率,并且通过第一装配机构定位和装配第一工件,第二装配机构定位和装配第二工件,通过第一检测组件检测装配位位置,通过第二检测组件检测定位后的第一工件位置,使第一工件与装配位的中心重合,并通过第二检测组件检测第一工件和第二工件的同心度,保证第一工件和第二工件安装到产品上的精准度,进而提升自动化装配的精度以及提升产品装配的良率。

155.下面结合附图,对本技术的一些实施例作详细说明。

156.请参阅图1、图2和图3,装配装置100用于将第一工件200和第二工件300安装于产品400。在一实施例中,产品400包括壳体,产品400包括主体401和从主体401的边缘延伸的侧壁402。主体401设有装配位401a,装配位401a由主体401的表面凹陷形成。装配位401a包括第一表面4011、第二表面4012和贯穿第一表面4011和第二表面4012的第一通孔4013。第一工件200设于第一表面4011、第二工件300设于第二表面4012,且第二工件300穿过第一通孔4013连接第一工件200。在一实施例中,第一工件200与第二工件300通过焊接连接,进而装配到产品400。在一实施例中,第一工件200设有第一孔201,第二工件300设有第二孔301,第一孔201、第一通孔4013和第二孔301贯通设置。可选的,第一工件200包括金属支架,第二工件300包括保护盖,保护盖用于保护设于壳体内的摄像头。

157.装配装置100包括上料组件10、第一检测组件20、供料组件30、装配组件40、第二检测组件50和焊接组件60。上料组件10用于定位产品400以及带动产品400朝向第一检测组件20、装配组件40和焊接组件60移动。第一检测组件20设于上料组件10的一侧,用于检测装配位401a并获取装配位401a的第一坐标信息。供料组件30设于上料组件10的一侧,用于供应第一工件200和第二工件300,并将第一工件200和第二工件300移动至装配组件40,通过装配组件40对第一工件200和第二工件300进行定位。第二检测组件50用于检测定位后的第一工件200并获取第一工件200的第二坐标信息,上料组件10和装配组件40根据第一坐标信息和第二坐标信息调整产品400和第一工件200的位置,以使装配组件40将第一工件200设于第一表面4011时,第一工件200与装配位401a的中心重合,装配组件40还用于将定位后的第二工件300设于第二表面4012并穿过第一通孔4013连接第一工件200,第二检测组件50还用于检测安装于第一表面4011的第一工件200和安装于第二表面4012的第二工件300的同心度,焊接组件60设于上料组件10一侧,当第一工件200和第二工件300的同心度符合要求,焊接组件60将第二工件300和第一工件200焊接连接。

158.请参阅图4、图5和图6,在一实施例中,上料组件10包括上料移动件11、定位座12和压持机构13。定位座12连接上料移动件11,上料移动件11驱动定位座12沿第一方向x往复移动。压持机构13连接定位座12,定位座12用于放置产品400,压持机构13用于压持产品400的装配位401a的边缘,加固产品400的位置,减少装配位401a的移动,提升装配的精度。

159.在一实施例中,定位座12包括固定板121和设于固定板121上的定位板122。固定板121设于上料移动件11,压持机构13固定连接于固定板121。定位板122用于放置产品400。

160.在一实施例中,固定板121设有第一推动件121a和第二推动件121b,第一推动件121a和第二推动件121b设于固定板121相邻的两侧。定位板122设有第一限位块122a和第二限位块122b,第一限位块122a和第二限位块122b设于定位板122相邻的两侧。第一推动件121a和第一限位块122a沿第一方向x设置,第二限位块122b和第二推动件121b沿第二方向y设置,第二方向y垂直于第一方向x。第一推动件121a包括第一推动驱动件1211和第一推块1212,第一推块1212连接第一推动驱动件1211,第一推动驱动件1211驱动第一推块1212沿第一方向x推出,进而将产品400的两相对的侧壁402夹持在第一推块1212和第一限位块122a之间,以实现沿第一方向x定位产品400的位置。第二推动件121b包括第二推动驱动件1213和第二推块1214,第二推块1214连接第二推动驱动件1213,第二推动驱动件1213驱动第二推块1214沿与第二方向y相反的方向推出,进而将产品400的另外两相对的侧壁402夹持在第二推块1214和第一限位块122a之间,以实现沿第二方向y定位产品400的位置。

161.在一实施例中,定位板122承载产品400的表面设有贯穿定位板122的安装孔(图未示),安装孔内设有定位吸附件(图未示),用于将产品400沿第三方向z吸附在定位板122上。第三方向z同时垂直于第一方向x和第二方向y。当第一推动件121a和第二推动件121b朝向产品400移动,并沿第一方向x和第二方向y定位产品400后,定位吸附件再将产品400吸附在定位板122上,进而实现沿第一方向x、第二方向y和第三方向z三个不同的方向定位产品400的位置,有利于提升装配的精度。

162.在一实施例中,固定板121设有第一开口121c,定位板122设有第二开口122c,沿第三方向z,装配位401a的投影位于第一开口121c的投影内,装配位401a的投影还位于第二开口122c的投影内,便于第一检测组件20通过第一开口121c和第二开口122c对装配位401a进行检测并获取装配位401a的第一坐标信息。

163.在一实施例中,压持机构13包括压持驱动件131、压持板132和压持块133,压持驱动件131固定连接于固定板121,压持板132连接压持驱动件131和压持块133。压持驱动件131驱动压持板132和压持块133旋转并下压,使压持块133压持于主体401并位于装配位401a的边缘。压持块133设于第二通孔133a,第二通孔133a连通第一通孔4013。沿第三方向z观察,装配位401a位于第二通孔133a内。

164.请参阅图1、图7和图8,在一实施例中,装配装置100还包括换料组件70,换料组件70设于上料组件10的一侧。换料组件70包括换料架71、换料驱动件72、第一换料件73和第二换料件74。换料架71固定于上料组件10一侧,换料驱动件72连接换料架71。第一换料件73和第二换料件74连接换料驱动件72且滑动连接换料架71。换料架71设有沿第三方向z设置的第一线轨711和第二线轨712,第一换料件73滑动连接第一线轨711,第二换料件74滑动连接第二线轨712。换料驱动件72驱动第一换料件73和第二换料件74沿第一方向x交替移动,实现连续供应产品400,有利于提升生产效率。具体的,当第一换料件73将产品400从定位板122取下并移动至流水线,第二换料件74将另一未装配的产品400从流水线上取下并移动至定位板122上,或者第二换料件74将产品400从定位板122取下并移动至流水线,第一换料件73将另一未装配的产品400从流水线上取下并移动至定位板122上。可选的,换料驱动件72包括电机、转轮和同步带,第一换料件73和第二换料件74均连接于同步带。

165.在一实施例中,第一换料件73包括第一换料升降件731、第一换料旋转件732和第一换料吸附件733,第一换料升降件731滑动连接第一线轨711,第一换料旋转件732连接第一换料升降件731和第一换料吸附件733。当吸取产品400时,第一换料升降件731驱动第一换料旋转件732和第一换料吸附件733沿第三方向z朝向产品400移动,然后第一换料吸附件733吸附产品400,当产品400不符合要求时,通过第一换料旋转件732将产品400转动180

°

,然后放入流水线。可以理解的是,当将流水线上的产品400移动到定位板122上时,无需转动产品400。

166.在一实施例中,第二换料件74包括第二换料升降件741、第二换料旋转件742和第二换料吸附件743,第二换料升降件741滑动连接第二线轨712,第二换料旋转件742连接第二换料升降件741和第二换料吸附件743。当吸取产品400时,第二换料升降件741驱动第二换料旋转件742和第二换料吸附件743沿第三方向z朝向产品400移动,然后第二换料吸附件743吸附产品400,当产品400不符合要求时,通过第二换料旋转件742将产品400转动180

°

,然后放入流水线。

167.在一实施例中,装配装置100还包括输送组件80,输送组件80设于上料组件10和换料组件70一侧。输送组件80包括输送带81、第一导杆82、第二导杆83和多个止挡件84。输送带81设有第一支撑杆811和第二支撑杆812,第一导杆82连接第一支撑杆811和第二支撑杆812,第二导杆83连接第一支撑杆811和第二支撑杆812,且第一导杆82和第二导杆83相对设置。第一导杆82和第二导杆83均设有止挡件84。当产品400在输送带81上移动时,产品400放置于载盘500中,当载盘500移动至第一导杆82和第二导杆83之间,止挡件84伸出,限制载盘500移动,第一换料件73或第二换料件74中的一个将载盘500内的未装配的产品400取走,另一个将装配后的产品400或不合格的产品400移动至载盘500内。

168.在一实施例中,第一导杆82设有两个止挡件84,两个止挡件84沿第二方向y相对设置,第二导杆83设有两个止挡件84,两个止挡件84沿第二方向y相对设置。第一导杆82上的止挡件84与第二导杆83上对应的止挡件84沿第一方向x相对设置。其中,在输送带81移动方向上位于前方的两个止挡件84用于止挡当前需要更换产品400的载盘500,位于后方的两个止挡件84用于止挡后一个需要更换产品400的载盘500,可以避免后续的载盘500碰撞当前正在更换产品400的载盘500,使产品400放置的位置出现偏差。

169.在一实施例中,止挡件84包括止挡驱动件841和止挡块842,止挡驱动件841固定连接第一导杆82或第二导杆83,止挡块842连接止挡驱动件841。止挡驱动件841驱动止挡块842朝向载盘500移动,以阻挡载盘500在输送带81上继续移动。当载盘500内的产品400更换后,止挡驱动件841驱动止挡块842向远离载盘500的方向移动,输送带81带动更换产品400后的载盘500继续移动至下一工序位置。

170.请参阅图9,在一实施例中,第一检测组件20包括第一检测固定架21、第一检测件22和第一光源件23。第一检测件22和第一光源件23固定连接第一检测固定架21,第一光源件23和第一检测件22沿第三方向z设置。第一光源件23用于为第一检测件22提供光源,以供第一检测件22拍摄使用。可选的,第一检测件22包括ccd相机,用于拍摄装配位401a的位置信息,以获取装配位401a的第一坐标信息。

171.请参阅图1、图10和图11,在一实施例中,供料组件30包括取料机构31和供料机构32,取料机构31和供料机构32均设于上料组件10一侧。供料机构32用于供应第一工件200和

第二工件300,取料机构31用于将第一工件200和第二工件300从供料机构32中取出,并放置于装配组件40。

172.在一实施例中,取料机构31包括机械手311、第一取料吸附件312和第二取料吸附件313。第一取料吸附件312和第二取料吸附件313连接机械手311,机械手311带动第一取料吸附件312和第二取料吸附件313移动,通过第一取料吸附件312吸取第一工件200,第二取料吸附件313吸取第二工件300,并通过机械手311将第一工件200和第二工件300放置于装配组件40。在一实施例中,机械手311设有取料固定板311a,第一取料吸附件312和第二取料吸附件313滑动设于取料固定板311a上,且与取料固定板311a弹性设置,用于在机械手311将第一工件200和第二工件300放置于装配组件40时,对第一取料吸附件312和第二取料吸附件313进行缓冲,避免第一取料吸附件312和第二取料吸附件313与装配组件40硬接触。

173.在一实施例中,供料机构32包括供料驱动件321和至少两个供料盘322,至少两个供料盘322上下设置,且沿第二方向y交替设置。当其中一个供料盘322进行供料时,其他供料盘322处于备料位置。每一供料盘322包括沿第一方向x设置的第一区域322a和第二区域322b,其中第一区域322a用于放置第一工件200,第二区域322b用于放置第二工件300。在一实施例中,供料机构32包括两个供料盘322,供料机构32设有供料位32a和备料位32b,其中一个供料盘322位于供料位32a,另一个供料盘322位于备料位32b,当处于供料位32a的供料盘322内的第一工件200和第二工件300取完后,供料驱动件321驱动位于供料位32a的供料盘322移动至备料位32b,并将处于备料位32b的供料盘322移动至供料位32a,然后更换位于备料位32b的空的供料盘322,以进行持续供料。可选的,供料驱动件321通过同步带带动两个供料盘322同步移动。

174.请参阅图1和图12-图16,在一实施例中,装配组件40包括第一装配机构41、第二装配机构42和装配移动机构43。第一装配机构41用于定位和装配第一工件200,第二装配机构42用于定位和装配第二工件300,装配移动机构43连接第一装配机构41和第二装配机构42,以驱动第一装配机构41和第二装配机构42沿第二方向y移动。

175.在一实施例中,装配移动机构43包括装配驱动件431和连接板432,连接板432连接装配驱动件431。第一装配机构41和第二装配机构42安装于连接板432。连接板432包括第一板432a和第二板432b,第二板432b连接装配驱动件431,第一板432a垂直连接第二板432b。第一装配机构41滑动连接第一板432a背离第二板432b的一侧,第二装配机构42滑动连接第二板432b。

176.在一实施例中,第一装配机构41包括装配定位块411,装配定位块411固定安装于第一板432a背离第二板432b的一侧。装配定位块411设有定位槽411a,定位槽411a内设有定位销411b。机械手311带动第一取料吸附件312移动,通过第一取料吸附件312将第一工件200放置于定位槽411a内,并使定位销411b设于第一工件200的第一孔201内,进而对第一工件200进行定位。

177.第一装配机构41还包括第一装配架412和第一装配移动件413。第一装配移动件413安装于第一板432a,第一装配架412连接第一装配移动件413。第一装配架412用于吸取定位后的第一工件200,第一装配移动件413驱动第一装配架412沿第二方向y以及第三方向z移动,通过第一装配架412吸取定位后的第一工件200,并通过与装配驱动件431配合将第一工件200设于第一表面4011。

178.在一实施例中,第一装配移动件413包括第一移动件4131、第一连接架4132和第二移动件4133。第一移动件4131连接第一板432a,第一连接架4132连接第一移动件4131并滑动连接第一板432a。第二移动件4133固定连接第一连接架4132,第一装配架412连接第二移动件4133。在使用时,第一移动件4131驱动第一连接架4132、第二移动件4133和第一装配架412沿第二方向y往复移动,第二移动件4133驱动第一装配架412沿第三方向z往复移动。

179.在一实施例中,第一装配架412包括第一安装板4121、第二安装板4122和第一装配吸头4123。第二安装板4122固定连接第二移动件4133,第一安装板4121滑动弹性连接第二安装板4122,第一装配吸头4123连接第一安装板4121。通过第一移动件4131和第二移动件4133配合带动第一装配吸头4123吸取定位槽411a内的第一工件200,第一安装板4121设有焊接孔4121a,焊接孔4121a连通第一装配吸头4123,当第一装配吸头4123吸取定位槽411a内的第一工件200后,第二检测组件50通过焊接孔4121a对吸取的第一工件200进行检测,并获取第一工件200的第二坐标信息,然后上料移动件11和装配驱动件431配合,通过上料移动件11调整产品400在第一方向x上的位置,并通过装配驱动件431调整第一工件200在第二方向y上的位置,使第一工件200设于第一表面4011时,第一工件200与装配位401a的中心重合。

180.在一实施例中,连接板432设有定位孔432c,第二安装板4122设有定位柱4122a,当第二移动件4133驱动第一装配吸头4123沿第三方向z移动吸取定位后的第一工件200时,定位柱4122a设于定位孔432c内,用于对第一装配吸头4123进行导向以及限位,提升第一装配吸头4123吸取第一工件200的精准度。

181.在一实施例中,第二装配机构42包括第二装配移动件421、第三安装板422和第二装配定位件423。第二装配移动件421固定连接第二板432b,第三安装板422连接第二装配移动件421并滑动连接第二板432b。第二装配定位件423连接第三安装板422,用于定位和安装第二工件300。第二装配移动件421驱动第三安装板422和第二装配定位件423沿第三方向z往复移动,带动第二工件300移动。

182.在一实施例中,第二装配定位件423包括安装套4231、限位环4232和支撑滑套4233,安装套4231固定连接第三安装板422。支撑滑套4233活动设于安装套4231内,限位环4232活动设于安装套4231内,并凸出安装套4231。限位环4232位于安装套4231内的部分还连接支撑滑套4233,限位环4232凸出安装套4231的部分设有第一限位槽4232a,用于定位第二工件300。

183.在一实施例中,限位环4232的外周设有至少一个第二限位槽4232b,支撑滑套4233的外周设有限位销4233a,限位环4232套设于支撑滑套4233,并且限位销4233a设于第二限位槽4232b内。通过限位销4233a限制限位环4232的位置,当限位环4232相对支撑滑套4233移动时,避免限位环4232从支撑滑套4233上脱落。

184.在一实施例中,支撑滑套4233内设有沿第三方向z贯穿支撑滑套4233的吸气孔4233b,吸气孔4233b的一端连接外部气动设备,另一端设于第二限位槽4232b内。通过吸气孔4233b将第二工件300吸紧,便于定位第二工件300位置,避免第二工件300移动。

185.在一实施例中,支撑滑套4233的外周设有凸部4233c,限位环4232与凸部4233c之间设有第一缓冲件4234,当将第二工件300安装到第二表面4012时,对限位环4232进行缓冲。凸部4233c与安装套4231之间设有第二缓冲件4235,当将第二工件300安装到第二表面

4012时,对第二工件300进行缓冲。通过第一缓冲件4234和第二缓冲件4235配合,在装配第二工件300时,避免产品400和第二工件300过压造成的产品400和第二工件300损坏。

186.在一实施例中,第一装配机构41还包括第一调节杆414,第二装配机构42还包括第二调节杆424。第一调节杆414连接第一安装板4121并抵持于第一装配吸头4123,通过转动第一调节杆414能够沿第一方向x微调第一装配吸头4123的位置。第二调节杆424设于第三安装板422并抵持于安装套4231,通过转动第二调节杆424能够沿第二方向y微调第二装配定位件423的位置。通过第一调节杆414和第二调节杆424配合进行精确调整,保证第一工件200与第二工件300同心度符合要求。

187.在一实施例中,装配组件40还包括校正销(图未示),当通过第一调节杆414微调第一装配吸头4123的位置和\或第二调节杆424微调第二装配定位件423的位置后,当校正销插入焊接孔4121a,穿过第一装配吸头4123但无法设于吸气孔4233b内,则说明第一调节杆414和第二调节杆424调整后,同心度不符合要求,需要继续微调。当校正销插入焊接孔4121a,穿过第一装配吸头4123并能够设于吸气孔4233b内,则说明第一调节杆414和第二调节杆424调整后,同心度符合要求。

188.上述装配组件40在使用时,第一移动件4131驱动第一装配吸头4123沿第二方向y移动,第二移动件4133驱动第一装配吸头4123沿第三方向z移动,第一装配吸头4123吸附定位后的第二工件300后复位,经过第二检测组件50检测后,装配驱动件431驱动第一装配机构41移动至产品400上方,并驱动第二装配机构42移动至产品400的下方,基于第一坐标信息和第二坐标信息,上料移动件11调整产品400在第一方向x上的位置,并通过装配驱动件431调整第一工件200在第二方向y上的位置,然后第二移动件4133驱动第一装配吸头4123沿第三方向z移动,使第一工件200接触连接第一表面4011,第二装配移动件421驱动第二装配定位件423沿与第三方向z相反的方向移动,使第二工件300接触连接第二表面4012。

189.请参阅图1和图17,在一实施例中,焊接组件60包括焊接移动件61和焊接件62,焊接件62连接焊接移动件61,第二检测组件50连接焊接件62。焊接移动件61能够沿第二方向y带动焊接件62和第二检测组件50移动。当第一工件200接触连接第一表面4011,且第二工件300接触连接第二表面4012后,焊接移动件61带动焊接件62和第二检测组件50移动,通过第二检测组件50检测第一工件200和第二工件300的同心度,当同心度符合工艺要求后,焊接件62穿过焊接孔4121a将第一工件200焊接于第二工件300。当同心度不符合要求时,通过机械手311带动第一取料吸附件312吸取第一工件200并放置于回收桶90内,并通过机械手311带动第二取料吸附件313吸取第二工件300并放回至供料盘322内,此时产品400未完成装配,在第一换料件73或第二换料件74吸取产品400后,将产品400转动180

°

,然后放入载盘500内,以标识不合格产品400,便于挑选出不合格产品400,然后进行重新装配作业。可选的,第二检测组件50包括ccd相机。焊接件62包括激光焊接头。可选的,第二检测组件50可通过第一孔201和第二孔301检测第一工件200和第二工件300的同心度。

190.当焊接件62对第一工件200和第二工件300进行焊接时,压持机构13压持于装配位401a的边缘,第一装配吸头4123将第一工件200压持于第一表面4011,第二装配定位件423将第二工件300压持于第二表面4012,在第一检测组件20和第二检测组件50检测后,减少产品400、第一工件200和第二工件300的移动,有利于提升装配的精度。

191.上述装配装置100在使用时,首先止挡件84阻挡输送带81上载盘500的移动,然后

第一换料件73和第二换料件74中的一个吸取载盘500内的产品400,并将产品400放置于定位板122,通过第一推动件121a、第二推动件121b和定位吸附件沿第一方向x、第二方向y和第三方向z定位产品400,然后压持驱动件131驱动压持板132和压持块133旋转并下压,使压持块133压持于装配位401a的边缘,上料移动件11驱动定位座12沿第一方向x移动至第一检测组件20位置,第一检测组件20通过第一开口121c和第二开口122c对装配位401a进行检测并获取装配位401a的第一坐标信息,然后上料移动件11驱动定位座12沿第一方向x朝向焊接组件60移动。在定位产品400的同时,机械手311带动第一取料吸附件312和第二取料吸附件313移动,通过第一取料吸附件312吸取第一工件200,第二取料吸附件313吸取第二工件300,并通过机械手311将第一工件200放置于定位槽411a内进行定位,并将第二工件300放置于第二限位槽4232b内进行定位。第一移动件4131驱动第一装配吸头4123沿第二方向y移动,第二移动件4133驱动第一装配吸头4123沿第三方向z移动,第一装配吸头4123吸附定位后的第二工件300,然后第二检测组件50对第一工件200的第一孔201进行检测,并获取第一工件200的第二坐标信息。装配驱动件431驱动第一装配机构41移动至产品400上方,并驱动第二装配机构42移动至产品400的下方,基于第一坐标信息和第二坐标信息,上料移动件11调整产品400在第一方向x上的位置,并通过装配驱动件431调整第一工件200在第二方向y上的位置,使第一工件200与装配位401a的中心重合,然后第二移动件4133驱动第一装配吸头4123沿第三方向z移动,使第一工件200接触连接第一表面4011,第二装配移动件421驱动第二装配定位件423沿与第三方向z相反的方向移动,使第二工件300接触连接第二表面4012。焊接移动件61带动焊接件62和第二检测组件50移动,通过第二检测组件50检测第一工件200和第二工件300的同心度,当同心度符合工艺要求后,焊接件62穿过焊接孔4121a将第一工件200焊接于第二工件300。上料移动件11驱动定位座12沿与第一方向x相反的方向返回,第一换料件73和第二换料件74中的一个吸取定位板122上装配后的产品400并将产品400放置于载盘500内,第一换料件73和第二换料件74中的另一个吸取输送带81上载盘500内未装配的产品400并将未装配的产品400放置于定位板122内进行下一轮装配。

192.当同心度不符合要求时,通过机械手311带动第一取料吸附件312吸取第一工件200并放置于回收桶90内,并通过机械手311带动第二取料吸附件313吸取第二工件300并放回至供料盘322内,上料移动件11驱动定位座12沿与第一方向x相反的方向返回,此时产品400未完成装配,第一换料件73和第二换料件74中的一个吸取产品400后,将产品400转动180

°

,然后放入输送带81上的载盘500内并随输送带81运走,第一换料件73和第二换料件74中的另一个吸取输送带81上载盘500内未装配的产品400并将未装配的产品400放置于定位板122内进行下一轮装配。

193.上述的装配装置100通过上料组件10、第一检测组件20、供料组件30、装配组件40、第二检测组件50和焊接组件60配合进行自动化装配,提升装配的效率,进而提升生产效率,并且通过第一装配机构41定位和装配第一工件200,第二装配机构42定位和装配第二工件300,通过第一检测组件20检测装配位401a位置,通过第二检测组件50检测定位后的第一工件200位置,使第一工件200与装配位401a的中心重合,并通过第二检测组件50检测第一工件200和第二工件300的同心度,保证第一工件200和第二工件300安装到产品400上的精准度,进而提升自动化装配的精度以及提升产品装配的良率。

194.本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而

并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1