一种电梯上梁和下梁装配流水线的制作方法

1.本发明涉及电梯制造技术领域,尤其是涉及一种电梯上梁和下梁装配流水线。

背景技术:

2.轿厢是电梯用以承载和运送人员、物资的箱形空间。轿厢一般由轿底、轿壁、轿顶、轿门等主要部件构成,在轿厢的外侧还需要设置框架对轿厢进行支撑,框架包括上梁、下梁和两侧的两根立梁,上下梁和两根立梁组装成框架结构,可以对轿厢进行加固,并对轿厢进行支撑,在生产时需要对框架进行装配。

3.经检索,公开了一种电梯上梁和下梁装配流水线【专利号:cn201420151775.4;授权公开号:cn203751634u】,包括第一立体滚轴式传输架,第一立体滚轴式传输架包括若干等间距排列的支架、以及滚轴传输带,支架包括两条竖向支撑梁、以及设置于所述两条竖向支撑梁之间的呈上下分布的横向支撑梁,滚轴传输带分别铺设于所述每一支架所在的支撑面上、以及两条横向支撑梁的上;装配工位,下横向支撑梁上的滚轴传输带延伸至装配工位的下方;第二立体滚轴式传输架和小行车,所述第二立体滚轴式传输架的下横向支撑梁上的滚轴传输带与装配工位下方的滚轴传输带相衔接。

4.其存在以下缺陷:由于装配时需要对梁体之间的接缝进行焊接,根据焊接工艺要求,焊接形成的凸起的焊道需要进行打磨处理,提高焊道的美观性,同时便于后道工序的加工处理,而该专利不能对焊道进行打磨处理,需要后续额外增加打磨工序,提高了制造成本,降低了制造效率。

技术实现要素:

5.本发明的目的在于提供一种电梯上梁和下梁装配流水线,以解决上述背景技术中提出的问题。

6.本发明的技术方案是:一种电梯上梁和下梁装配流水线,包括台板,所述台板的顶部固定有两个滑轨,两个所述滑轨上滑动连接有滑台,所述台板的顶部一侧设有电机,所述电机的驱动端固定有丝杆,所述丝杆通过螺纹贯穿转动连接于滑台的内部,所述台板的上侧另一端固定有第一门架,还包括;

7.焊接机器人,所述焊接机器人安装在第一门架的内侧上端;

8.梁体定位机构,所述梁体定位机构设置在滑台的顶部;

9.焊道打磨机构,所述焊道打磨机构设置在台板的上侧中段位置和滑台之间;

10.防锈油涂抹机构,所述防锈油涂抹机构设置在台板的上侧一端和滑台之间。

11.优选的,所述焊道打磨机构包括固定于台板上位于中段位置处的两个中间立板、设置在滑台一侧的压板机构、固定于台板上位于其中一个中间立板一侧的支撑块;

12.两个所述中间立板之间固定有两个横板,两个所述横板的两端对称贯穿转动连接有两个打磨盘转轴,两个所述打磨盘转轴的上端均固定有第一从动伞齿轮,其两个打磨盘转轴的下端均固定有打磨盘,两个所述中间立板之间位于上端位置处转动连接有齿轮轴,

所述齿轮轴的外侧对应两个第一从动伞齿轮的位置处均固定有第一主动伞齿轮,两个所述第一主动伞齿轮均通过齿牙分别与两个第一从动伞齿轮啮合;

13.所述支撑块的内部贯穿转动连接有皮带轮转轴,所述皮带轮转轴的一端固定有摩擦轮,且皮带轮转轴的另一端固定有主动皮带轮,所述齿轮轴的外侧一端固定有从动皮带轮,所述从动皮带轮通过传动皮带与主动皮带轮之间转动连接,位于下方一个所述横板的上侧设置有吸尘机构;

14.通过焊道打磨机构的摩擦板与摩擦轮接触,弹簧对摩擦板施加向下的压力,使摩擦板与摩擦轮紧密贴合,滑台带动压板机构移动,压板机构的摩擦板通过摩擦力带动摩擦轮转动,摩擦轮通过皮带轮转轴带动主动皮带轮转动,主动皮带轮转动通过传动皮带带动从动皮带轮转动,从动皮带轮带动齿轮轴转动,齿轮轴带动两个第一主动伞齿轮转动,两个第一主动伞齿轮转动通过齿牙啮合带动两个第一从动伞齿轮转动,两个第一从动伞齿轮带动两个打磨盘转轴转动,两个打磨盘转轴带动两个打磨盘转动,打磨盘转动可以对梁体上侧凸起的焊道进行打磨,无需专门增加焊道打磨工序,降低了制造成本,提高了制造效率。

15.优选的,所述防锈油涂抹机构包括固定于台板上侧一端的第二门架和固定于滑台另一侧的滚轮导板,所述第二门架的上侧位于中段位置处安装有储油桶,所述储油桶的下端插设固定有延伸至第二门架下侧的出油管,且储油桶的上端滑动插设有拉杆,所述拉杆的下端固定有堵块;

16.所述第二门架的内侧一端固定有滑杆支撑板,所述滑杆支撑板的内部贯穿滑动连接有l形滑杆,所述l形滑杆的上端与拉杆的上端固定,且l形滑杆的外侧位于下端位置处固定有滑杆固定板,所述滑杆固定板的上端连接有套设于l形滑杆外侧的复位弹簧,所述l形滑杆的下端设置有转动轮杆,且l形滑杆与转动轮杆之间通过铰链转动连接,所述转动轮杆的下端转动连接有滚轮,所述出油管的下端连通有三通管,所述三通管的两端连接有两个壳体,两个所述壳体的内部均开设有空腔,且两个壳体的下侧均设置有毛刷,所述三通管的两端分别与两个空腔连通。

17.优选的,所述梁体定位机构包括固定于滑台上侧的定位框,所述定位框的两端对称安装有两个端部定位气缸,两个所述端部定位气缸的伸缩端均固定有端部定位板,所述定位框的两侧对称安装有两个侧边定位气缸,两个所述侧边定位气缸的伸缩端均固定有侧边定位板。

18.优选的,所述压板机构包括固定于滑台一侧的侧固定板,所述侧固定板的内部等间距滑动插设有导柱,所述导柱的上端均固定有顶板,且导柱的下端固定有摩擦板,所述导柱的外侧均套设有弹簧。

19.优选的,所述吸尘机构包括设置在下方一个横板上侧的吸尘筒和固定于齿轮轴外侧位于中段位置处的第二主动伞齿轮,所述吸尘筒的两端对称插设有两个吸尘管,且吸尘筒的上侧位于中段位置处插设有插管,所述插管的内侧固定有两个扇叶轴支架,两个所述扇叶轴支架之间贯穿转动连接有扇叶轴,所述扇叶轴的下端固定有负压扇叶,且扇叶轴的上端固定有第二从动伞齿轮,所述第二从动伞齿轮通过齿牙与第二主动伞齿轮啮合,所述吸尘筒的内侧两端安装有两个滤网,吸尘机构可以对打磨产生的粉尘进行吸收,防止粉尘飘散到空气中污染环境。

20.优选的,两个所述吸尘管的一端均固定有集气斗。

21.优选的,所述摩擦轮为橡胶滚轮。

22.优选的,所述l形滑杆和转动轮杆之间只能单向转动。

23.优选的,所述台板的上侧两端对称固定有限位挡板。

24.本发明通过改进在此提供电梯上梁和下梁装配流水线,与现有技术相比,具有如下改进及优点:

25.其一:本发明,通过焊道打磨机构的摩擦板与摩擦轮接触,弹簧对摩擦板施加向下的压力,使摩擦板与摩擦轮紧密贴合,滑台带动压板机构移动,压板机构的摩擦板通过摩擦力带动摩擦轮转动,摩擦轮通过皮带轮转轴带动主动皮带轮转动,主动皮带轮转动通过传动皮带带动从动皮带轮转动,从动皮带轮带动齿轮轴转动,齿轮轴带动两个第一主动伞齿轮转动,两个第一主动伞齿轮转动通过齿牙啮合带动两个第一从动伞齿轮转动,两个第一从动伞齿轮带动两个打磨盘转轴转动,两个打磨盘转轴带动两个打磨盘转动,打磨盘转动可以对梁体上侧凸起的焊道进行打磨,无需专门增加焊道打磨工序,降低了制造成本,提高了制造效率;

26.其二:本发明,齿轮轴转动的同时带动吸尘机构的第二主动伞齿轮转动,第二主动伞齿轮转动通过齿牙啮合带动第二从动伞齿轮转动,第二从动伞齿轮带动扇叶轴转动,扇叶轴带动负压扇叶转动,负压扇叶将吸尘筒内侧空气通过插管抽出,使其内侧形成负压状态,打磨时产生的粉尘随着空气通过两个吸尘管被吸入到吸尘筒的内侧,两个滤网对空气中的粉尘进行过滤,空气经过过滤后通过插管排出,起到了自动除尘的作用,提高了装置环保性能;

27.其三:本发明,通过防锈漆涂抹机构的滚轮导板与滚轮之间滚动连接配合,并推动滚轮向上移动,滚轮推动转动轮杆和l形滑杆上移,l形滑杆带动拉杆上移,拉杆带动堵块上移,使储油桶内侧的防锈油通过出油管流出,通过三通管的两端分别流入到两个空腔内侧,然后通过空腔的下端均匀渗入到毛刷之间,毛刷可以将防锈油均匀的涂抹在梁体上侧的焊道表面,防止打磨完成的焊道被氧化导致生锈。

附图说明

28.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

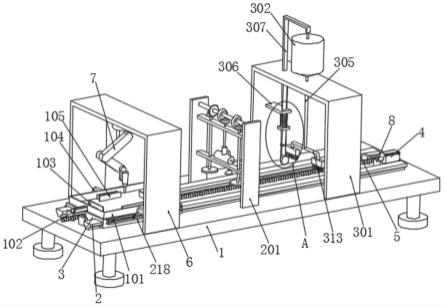

29.图1为本发明的结构示意图;

30.图2为本发明的剖视结构示意图;

31.图3为本发明的图2中b处的放大结构示意图;

32.图4为本发明的压板机构的结构示意图;

33.图5为本发明的图1中a处的放大结构示意图;

34.图6为本发明的储油桶内部的结构示意图;

35.图7为本发明的壳体内部的结构示意图;

36.图8为本发明的吸尘筒内部的结构示意图。

37.附图标记:

38.1、台板;2、滑轨;3、滑台;4、电机;5、丝杆;6、第一门架;7、焊接机器人;8、限位挡板;101、定位框;102、端部定位气缸;103、端部定位板;104、侧边定位气缸;105、侧边定位板;201、中间立板;202、横板;203、打磨盘转轴;204、第一从动伞齿轮;205、齿轮轴;206、第一主动伞齿轮;207、从动皮带轮;208、支撑块;209、皮带轮转轴;210、摩擦轮;211、主动皮带轮;212、传动皮带;213、打磨盘;214、侧固定板;215、导柱;216、弹簧;217、顶板;218、摩擦板;301、第二门架;302、储油桶;303、拉杆;304、堵块;305、出油管;306、滑杆支撑板;307、l形滑杆;308、滑杆固定板;309、复位弹簧;310、转动轮杆;311、铰链;312、滚轮;313、三通管;314、壳体;315、空腔;316、毛刷;317、滚轮导板;401、吸尘筒;402、吸尘管;403、插管;404、扇叶轴支架;405、扇叶轴;406、第二从动伞齿轮;407、第二主动伞齿轮;408、滤网;409、负压扇叶;410、集气斗。

具体实施方式

39.下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明通过改进在此提供一种电梯上梁和下梁装配流水线,本发明的技术方案是:

41.如图1-8所示,本发明实施例提供了一种电梯上梁和下梁装配流水线,包括台板1,台板1的顶部固定有两个滑轨2,两个滑轨2上滑动连接有滑台3,台板1的顶部一侧设有电机4,电机4的驱动端固定有丝杆5,丝杆5通过螺纹贯穿转动连接于滑台3的内部,台板1的上侧另一端固定有第一门架6,还包括:

42.焊接机器人7,焊接机器人7安装在第一门架6的内侧上端;

43.梁体定位机构,梁体定位机构设置在滑台3的顶部;

44.焊道打磨机构,焊道打磨机构设置在台板1的上侧中段位置和滑台3之间;

45.防锈油涂抹机构,防锈油涂抹机构设置在台板1的上侧一端和滑台3之间。

46.如图2所示,焊道打磨机构包括固定于台板1上位于中段位置处的两个中间立板201、设置在滑台3一侧的压板机构、固定于台板1上位于其中一个中间立板201一侧的支撑块208;

47.两个中间立板201之间固定有两个横板202,两个横板202的两端对称贯穿转动连接有两个打磨盘转轴203,两个打磨盘转轴203的上端均固定有第一从动伞齿轮204,其两个打磨盘转轴203的下端均固定有打磨盘213,两个中间立板201之间位于上端位置处转动连接有齿轮轴205,齿轮轴205的外侧对应两个第一从动伞齿轮204的位置处均固定有第一主动伞齿轮206,两个第一主动伞齿轮206均通过齿牙分别与两个第一从动伞齿轮204啮合;

48.支撑块208的内部贯穿转动连接有皮带轮转轴209,皮带轮转轴209的一端固定有摩擦轮210,且皮带轮转轴209的另一端固定有主动皮带轮211,齿轮轴205的外侧一端固定有从动皮带轮207,从动皮带轮207通过传动皮带212与主动皮带轮211之间转动连接,位于下方一个横板202的上侧设置有吸尘机构;

49.当摩擦板218与摩擦轮210接触时,弹簧216对摩擦板218施加向下的压力,使摩擦

板218与摩擦轮210紧密贴合,滑台3带动压板机构移动,压板机构的摩擦板218通过摩擦力带动摩擦轮210转动,摩擦轮210通过皮带轮转轴209带动主动皮带轮211转动,主动皮带轮211转动通过传动皮带212带动从动皮带轮207转动,从动皮带轮207带动齿轮轴205转动,齿轮轴205带动两个第一主动伞齿轮206转动,两个第一主动伞齿轮206转动通过齿牙啮合带动两个第一从动伞齿轮204转动,两个第一从动伞齿轮204带动两个打磨盘转轴203转动,两个打磨盘转轴203带动两个打磨盘213转动,打磨盘213转动可以对梁体上侧凸起的焊道进行打磨。

50.如图5-6所示,防锈油涂抹机构包括固定于台板1上侧一端的第二门架301和固定于滑台3另一侧的滚轮导板317,第二门架301的上侧位于中段位置处安装有储油桶302,储油桶302的下端插设固定有延伸至第二门架301下侧的出油管305,且储油桶302的上端滑动插设有拉杆303,拉杆303的下端固定有堵块304;

51.第二门架301的内侧一端固定有滑杆支撑板306,滑杆支撑板306的内部贯穿滑动连接有l形滑杆307,l形滑杆307的上端与拉杆303的上端固定,且l形滑杆307的外侧位于下端位置处固定有滑杆固定板308,滑杆固定板308的上端连接有套设于l形滑杆307外侧的复位弹簧309;

52.l形滑杆307的下端设置有转动轮杆310,且l形滑杆307与转动轮杆310之间通过铰链311转动连接,转动轮杆310的下端转动连接有滚轮312,出油管305的下端连通有三通管313,三通管313的两端连接有两个壳体314,两个壳体314的内部均开设有空腔315,且两个壳体314的下侧均设置有毛刷316,三通管313的两端分别与两个空腔315连通;

53.滑台3另一侧的滚轮导板317与滚轮312之间滚动连接配合,并推动滚轮312向上移动,滚轮312推动转动轮杆310和l形滑杆307上移,l形滑杆307带动拉杆303上移,拉杆303带动堵块304上移,使储油桶302内侧的防锈油通过出油管305流出,通过三通管313的两端分别流入到两个空腔315内侧,然后通过空腔315的下端均匀渗入到毛刷316之间,毛刷316可以将防锈油均匀的涂抹在梁体上侧的焊道表面,防止打磨完成的焊道被氧化导致生锈。

54.如图1所示,梁体定位机构包括固定于滑台3上侧的定位框101,定位框101的两端对称安装有两个端部定位气缸102,两个端部定位气缸102的伸缩端均固定有端部定位板103,定位框101的两侧对称安装有两个侧边定位气缸104,两个侧边定位气缸104的伸缩端均固定有侧边定位板105,梁体定位机构用于对梁体进行组装定位,便于对其进行焊接加工。

55.如图4所示,压板机构包括固定于滑台3一侧的侧固定板214,侧固定板214的内部等间距滑动插设有导柱215,导柱215的上端均固定有顶板217,且导柱215的下端固定有摩擦板218,导柱215的外侧均套设有弹簧216,弹簧216对摩擦板218施加向下的压力,使摩擦板218与摩擦轮210紧密贴合,防止摩擦板218与摩擦轮210之间打滑。

56.如图2所示,吸尘机构包括设置在下方一个横板202上侧的吸尘筒401和固定于齿轮轴205外侧位于中段位置处的第二主动伞齿轮407,吸尘筒401的两端对称插设有两个吸尘管402,且吸尘筒401的上侧位于中段位置处插设有插管403,插管403的内侧固定有两个扇叶轴支架404,两个扇叶轴支架404之间贯穿转动连接有扇叶轴405,扇叶轴405的下端固定有负压扇叶409,且扇叶轴405的上端固定有第二从动伞齿轮406,第二从动伞齿轮406通过齿牙与第二主动伞齿轮407啮合,吸尘筒401的内侧两端安装有两个滤网408,齿轮轴205

转动的同时带动吸尘机构的第二主动伞齿轮407转动,第二主动伞齿轮407转动通过齿牙啮合带动第二从动伞齿轮406转动,第二从动伞齿轮406带动扇叶轴405转动,扇叶轴405带动负压扇叶409转动;

57.负压扇叶409将吸尘筒401内侧空气通过插管403抽出,使其内侧形成负压状态,打磨时产生的粉尘随着空气通过两个吸尘管402被吸入到吸尘筒401的内侧,两个滤网408对空气中的粉尘进行过滤,空气经过过滤后通过插管403排出,起到了自动除尘的作用,提高了装置环保性能。

58.如图2所示,两个吸尘管402的一端均固定有集气斗410,集气斗410有利于空气快速被吸入。

59.如图3所示,摩擦轮210为橡胶滚轮,橡胶滚轮的摩擦力更大,防止打滑。

60.如图5所示,l形滑杆307和转动轮杆310之间只能单向转动,使得滑台3向一端移动时,l形滑杆307和转动轮杆310共线,从而使l形滑杆307上移,滑条3反向移动时,转动轮杆310可以发生转动弯曲,不会使l形滑杆307上移,从而保证了滑台向一端移动时可以控制防锈油流出,反向移动时不会使防锈油流出。

61.如图1所示,台板1的上侧两端对称固定有限位挡板8,限位挡板8对滑台3进行限位,防止其从滑轨2上侧脱落。

62.工作原理:使用时将电梯轿厢的上梁、下梁、以及两个侧立梁组装在梁体定位机构的定位框101内侧,控制两个端部定位气缸102和两个侧边定位气缸104的伸缩端伸出,分别带动两个端部定位板103和两个侧边定位板105移动,将四个梁体进行定位,启动焊接机器人7对梁体之间的接缝进行焊接。

63.焊接完成后,控制电机4运行带动丝杆5转动,丝杆5转动通过螺纹啮合带动滑台3移动,使滑台3移动至焊道打磨机构的下方,当摩擦板218与摩擦轮210接触时,弹簧216对摩擦板218施加向下的压力,使摩擦板218与摩擦轮210紧密贴合,滑台3带动压板机构移动,压板机构的摩擦板218通过摩擦力带动摩擦轮210转动,摩擦轮210通过皮带轮转轴209带动主动皮带轮211转动,主动皮带轮211转动通过传动皮带212带动从动皮带轮207转动,从动皮带轮207带动齿轮轴205转动,齿轮轴205带动两个第一主动伞齿轮206转动,两个第一主动伞齿轮206转动通过齿牙啮合带动两个第一从动伞齿轮204转动,两个第一从动伞齿轮204带动两个打磨盘转轴203转动,两个打磨盘转轴203带动两个打磨盘213转动,打磨盘213转动可以对梁体上侧凸起的焊道进行打磨;

64.齿轮轴205转动的同时带动吸尘机构的第二主动伞齿轮407转动,第二主动伞齿轮407转动通过齿牙啮合带动第二从动伞齿轮406转动,第二从动伞齿轮406带动扇叶轴405转动,扇叶轴405带动负压扇叶409转动,负压扇叶409将吸尘筒401内侧空气通过插管403抽出,使其内侧形成负压状态,打磨时产生的粉尘随着空气通过两个吸尘管402被吸入到吸尘筒401的内侧,两个滤网408对空气中的粉尘进行过滤,空气经过过滤后通过插管403排出,起到了自动除尘的作用,提高了装置环保性能。

65.打磨完成后,丝杆5继续带动滑台3移动,滑台3带动梁体向防锈漆涂抹机构下移动,滑台3另一侧的滚轮导板317与滚轮312之间滚动连接配合,并推动滚轮312向上移动,滚轮312推动转动轮杆310和l形滑杆307上移,l形滑杆307带动拉杆303上移,拉杆303带动堵块304上移,使储油桶302内侧的防锈油通过出油管305流出,通过三通管313的两端分别流

入到两个空腔315内侧,然后通过空腔315的下端均匀渗入到毛刷316之间,毛刷316可以将防锈油均匀的涂抹在梁体上侧的焊道表面,防止打磨完成的焊道被氧化导致生锈;

66.防锈油涂抹完成后,将装配完成的梁体卸下,然后控制电机4反转带动丝杆5反转,带动滑台3反向移动至原位,由于l形滑杆307与转动轮杆310之间通过铰链311转动连接,l形滑杆307和转动轮杆310之间只能单向转动,因此滑台3带动滚轮导板317反向移动时,可以使转动轮杆310向一侧转动弯曲,此时复位弹簧309释放弹力推动l形滑杆307下移,从而带动拉杆303下移,使堵块304将出油管305的上端堵住,此时储油桶302内侧的防锈油不会流出。

67.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1