一种蜗壳焊接设备的制作方法

1.本发明涉及焊接技术领域,尤其涉及一种蜗壳焊接设备。

背景技术:

2.目前,在烟机行业的蜗壳焊接领域,蜗壳进行焊接时均采用人工电阻焊点焊焊接,加工效率低,而且焊接质量无法保证。蜗壳一般包括围板、底板、盖板和支架,整体形状呈不规则的蜗状,结构复杂,导致焊接工艺难度大,存在死角现象,因整体板材的厚度较薄,在焊接时导致容易变形,整体增加了蜗壳焊接的难度。

技术实现要素:

3.本发明的目的在于提供一种蜗壳焊接设备,其可以解决背景技术中提及的技术问题。

4.为了实现上述目的,本发明的技术方案如下:一种蜗壳焊接设备,包括:至少一蜗壳盖板定位工装,该蜗壳盖板定位工装用于对蜗壳围板和蜗壳盖板进行定位及夹紧;第一激光焊接机器人,该第一激光焊接机器人与所述蜗壳盖板定位工装相对并用于将所述蜗壳盖板定位工装上的蜗壳围板与蜗壳盖板焊接在一起;三个蜗壳底板定位工装,三个所述蜗壳底板定位工装分别从蜗壳围板的三个不同角度对蜗壳围板和蜗壳底板进行定位及夹紧;第二激光焊接机器人,三个所述蜗壳底板定位工装分布在所述第二激光焊接机器人的工作范围内,所述第二激光焊接机器人依次将三个所述蜗壳底板定位工装上的蜗壳围板和蜗壳底板焊接在一起;控制系统,该控制系统用于控制所述蜗壳盖板定位工装、第一激光焊接机器人、三个所述蜗壳底板定位工装、第二激光焊接机器人协调运行。

5.作为优选,所述蜗壳盖板定位工装包括蜗壳盖板定位工装平台,该蜗壳盖板定位工装平台上设有用于定位放置蜗壳围板的第一支撑架,该第一支撑架的上方设有用于定位放置蜗壳盖板的内定位架,所述内定位架的外形与蜗壳围板的内壁相配合,所述内定位架外周向分布有多个用于对蜗壳围板进行抵触夹紧的第一外夹紧块,该第一外夹紧块的定位面形状配合于其所在位置的蜗壳围板形状设置,该第一外夹紧块由第一夹紧驱动机构带动而水平移动,所述内定位架的上方设有用于从蜗壳盖板的上方对其进行压紧的第一压盘,该第一压盘由第一压紧驱动机构带动而上下运动。

6.作为优选,所述第一夹紧驱动机构包括安装于所述蜗壳盖板定位工装平台上的第一夹紧气缸,该第一夹紧气缸的输出端设有所述第一外夹紧块,所述第一压紧驱动机构包括第一压紧气缸,该第一压紧气缸的输出端设有所述第一压盘,该第一压紧气缸安装于第一支架上,该第一支架安装于所述蜗壳盖板定位工装平台上,所述第一支撑架上间隔分布有用于对蜗壳围板进行定位的定位柱,所述内定位架和第一压盘中的一个上设有第一导向

柱,另一个上设有第一导向孔,所述第一导向柱可插入所述第一导向孔中,所述第一压盘和内定位架上开设有多个与蜗壳盖板和蜗壳围板焊接位置相对应的第一焊接口。

7.作为优选,所述第一夹紧驱动机构还包括第一预压气缸,该第一预压气缸的输出端设有第一预压板,所述第一夹紧气缸和第一外夹紧块安装于所述第一预压板上。

8.作为优选,所述第一支撑架下方设有升降气缸,该升降气缸驱动所述第一支撑架相对所述内定位架上下移动。

9.作为优选,每个所述蜗壳底板定位工装包括蜗壳底板定位工装平台,该蜗壳底板定位工装平台上设有用于支撑蜗壳盖板和蜗壳围板的第二支撑架,该第二支撑架的上方设有用于支撑蜗壳底板的内定位块,该内定位块的外侧面呈弧形且与蜗壳围板的部分内壁相适配,该内定位块通过内固定架安装于所述蜗壳底板定位工装平台或第二支撑架上,该内定位块可从蜗壳的侧面风口或者蜗壳盖板的通孔取出,所述内定位块的上方设有用于从蜗壳底板的上方对其进行压紧的第二压盘,该第二压盘由第二压紧驱动机构带动而上下移动,所述内定位块的外侧设有至少一个第二外夹紧块,该第二外夹紧块的内侧面呈弧形且与蜗壳围板的部分外壁相适配,该第二外夹紧块由第二夹紧驱动机构带动而水平移动,3个所述蜗壳底板定位工装上的内定位块分别从不同角度对蜗壳底板进行支撑。

10.作为优选,所述第二夹紧驱动机构包括安装于所述蜗壳底板定位工装平台上的第二夹紧气缸,该第二夹紧气缸的输出端设有所述第二外夹紧块,所述第二压紧驱动机构包括第二压紧气缸,该第二压紧气缸的输出端设有所述第二压盘,该第二压紧气缸安装于第二支架上,该第二支架安装于所述蜗壳底板定位工装平台上,所述第二支撑架上形成有第一定位凸块,该第一定位凸块的外形与蜗壳盖板的通孔相适配,所述内定位块和第二压盘中的一个上设有第二导向柱,另一个上设有第二导向孔,所述第二导向柱可插入所述第二导向孔中,所述第二压盘和内定位块上开设有多个与蜗壳底板和蜗壳围板焊接位置相对应的第二焊接口。

11.作为优选,所述第二夹紧驱动机构还包括第二预压气缸,该第二预压气缸的输出端设有第二预压板,所述第二夹紧气缸和第二外夹紧块安装于所述第二预压板上。

12.作为优选,所述蜗壳焊接设备还包括蜗壳支架定位工装,该蜗壳支架定位工装位于所述第二激光焊接机器人的工作范围内,该蜗壳支架定位工装由控制系统控制运行,该蜗壳支架定位工装包括蜗壳支架定位工装平台,该蜗壳支架定位工装平台上设有用于对蜗壳围板进行定位的定位座,该定位座上设有与蜗壳围板一侧的形状相适配的定位凹槽,该定位座的右侧设有用于对蜗壳盖板进行定位的固定侧架,所述定位座的左侧设有用于对蜗壳底板进行定位的活动侧架,该活动侧架由活动侧架气缸带动靠近或远离所述固定侧架,所述固定侧架和活动侧架的内侧均形成有第二定位凸块,该第二定位凸块的外形与蜗壳盖板或者蜗壳底板的通孔相适配,所述定位座的前后两侧各设有一对用于对蜗壳支架进行定位的蜗壳支架固定夹,一对所述蜗壳支架固定夹由固定夹气缸带动相互靠近或远离,两对所述蜗壳支架固定夹由各自的上料气缸带动靠近或远离所述定位座。

13.作为优选,所述第一激光焊接机器人和第二激光焊接机器人均包括机械手以及设于该机械手上的激光焊接头,该激光焊接头为激光振镜头,该激光振镜头通过光纤连接激光器。

14.与现有技术相比,本发明的有益效果在于:本发明通过定位工装对蜗壳进行定位,

然后采用激光焊接机器人对蜗壳进行焊接,实现蜗壳的自动焊接,简化焊接工艺,提高了焊接效率,降低了蜗壳焊接的难度,提高了焊接质量。

附图说明

15.图1是蜗壳的立体图。

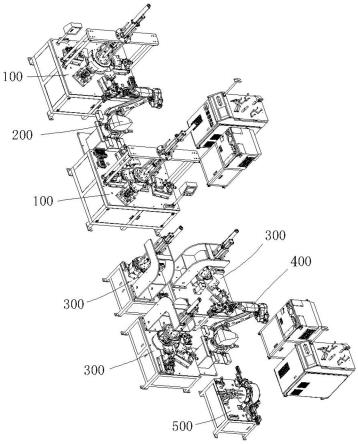

16.图2是本发明的立体图。

17.图3是本发明的蜗壳盖板定位工装和第一焊接机器人的立体图。

18.图4是本发明的蜗壳盖板定位工装的立体图。

19.图5是本发明的第一支撑架、内定位架和第一压盘的立体图。

20.图6是本发明的装有工件的蜗壳盖板定位工装的立体图。

21.图7是本发明的3个蜗壳底板定位工装和第二焊接机器人的立体图。

22.图8是本发明的第一个蜗壳底板定位工装的立体图。

23.图9是本发明的装有工件的第一个蜗壳底板定位工装的立体图。

24.图10是本发明的第二个蜗壳底板定位工装的立体图。

25.图11是本发明的装有工件的第二个蜗壳底板定位工装的立体图。

26.图12是本发明的第三个蜗壳底板定位工装的立体图。

27.图13是本发明的装有工件的第三个蜗壳底板定位工装的立体图。

28.图14是本发明的蜗壳支架定位工装的立体图。

29.图15是本发明的装有工件的蜗壳支架定位工装的立体图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

31.如图1-图15所示,本发明提供了一种蜗壳焊接设备,包括:至少一蜗壳盖板定位工装100,该蜗壳盖板定位工装100用于对蜗壳围板1和蜗壳盖板2进行定位及夹紧,所述蜗壳盖板定位工装100包括蜗壳盖板定位工装平台101,该蜗壳盖板定位工装平台101上设有用于定位放置蜗壳围板1的第一支撑架102,该第一支撑架102的上方设有用于定位放置蜗壳盖板2的内定位架103,所述内定位架103的外形与蜗壳围板1的内壁相配合,所述内定位架103外周向分布有多个用于对蜗壳围板1进行抵触夹紧的第一外夹紧块104,该第一外夹紧块104的定位面形状配合于其所在位置的蜗壳围板1形状设置,该第一外夹紧块104由第一夹紧驱动机构带动而水平移动,所述内定位架103的上方设有用于从蜗壳盖板2的上方对其进行压紧的第一压盘105,该第一压盘105由第一压紧驱动机构带动而上下运动。

32.第一激光焊接机器人200,该第一激光焊接机器人200与所述蜗壳盖板定位工装100相对并用于将所述蜗壳盖板定位工装100上的蜗壳围板1与蜗壳盖板2焊接在一起。

33.三个蜗壳底板定位工装300,三个所述蜗壳底板定位工装300分别从蜗壳围板1的三个不同角度对蜗壳围板1和蜗壳底板3进行定位及夹紧,每个所述蜗壳底板定位工装300包括蜗壳底板定位工装平台301,该蜗壳底板定位工装平台301上设有用于支撑蜗壳盖板2和蜗壳围板1的第二支撑架302,该第二支撑架302的上方设有用于支撑蜗壳底板3的内定位

块303,该内定位块303的外侧面呈弧形且与蜗壳围板1的部分内壁相适配,该内定位块303通过内固定架304安装于所述蜗壳底板定位工装平台301或第二支撑架302上,该内定位块303可从蜗壳的侧面风口或者蜗壳盖板的通孔取出,所述内定位块303的上方设有用于从蜗壳底板3的上方对其进行压紧的第二压盘305,该第二压盘305由第二压紧驱动机构带动而上下移动,所述内定位块303的外侧设有至少一个第二外夹紧块306,该第二外夹紧块306的内侧面呈弧形且与蜗壳围板1的部分外壁相适配,该第二外夹紧块306由第二夹紧驱动机构带动而水平移动,3个所述蜗壳底板定位工装300上的内定位块303分别从不同角度对蜗壳底板3进行支撑。

34.第二激光焊接机器人400,三个所述蜗壳底板定位工装300分布在所述第二激光焊接机器人400的工作范围内,所述第二激光焊接机器人400依次将三个所述蜗壳底板定位工装300上的蜗壳围板1和蜗壳底板3焊接在一起。

35.所述蜗壳焊接设备还包括蜗壳支架定位工装500,该蜗壳支架定位工装500位于所述第二激光焊接机器人400的工作范围内,该蜗壳支架定位工装500由控制系统控制运行,该蜗壳支架定位工装500包括蜗壳支架定位工装平台501,该蜗壳支架定位工装平台501上设有用于对蜗壳围板1进行定位的定位座502,该定位座502上设有与蜗壳围板1一侧的形状相适配的定位凹槽,该定位座502的右侧设有用于对蜗壳盖板2进行定位的固定侧架503,所述定位座502的左侧设有用于对蜗壳底板3进行定位的活动侧架504,该活动侧架504由活动侧架气缸505带动靠近或远离所述固定侧架503,所述固定侧架503和活动侧架504的内侧均形成有第二定位凸块506,该第二定位凸块506的外形与蜗壳盖板2或者蜗壳底板6的通孔相适配,所述定位座502的前后两侧各设有一对用于对蜗壳支架4进行定位的蜗壳支架固定夹507,一对所述蜗壳支架固定夹507由固定夹气缸508带动相互靠近或远离,两对所述蜗壳支架固定夹507由各自的上料气缸509带动靠近或远离所述定位座502。

36.控制系统,该控制系统用于控制所述蜗壳盖板定位工装100、第一激光焊接机器人200、三个所述蜗壳底板定位工装300、第二激光焊接机器人400、蜗壳支架定位工装500协调运行。

37.本发明在工作时,将蜗壳围板1放置于蜗壳盖板定位工装100的第一支撑架102上并套在内定位架103外,第一夹紧驱动机构带动各自的第一外夹紧块104靠近蜗壳围板1,在多个第一外夹紧块104和内定位架103的配合下从而从多角度对蜗壳围板1进行夹紧定位,蜗壳围板1的上端翻边刚好扣在内定位架103上,然后将蜗壳盖板2放在蜗壳围板1的上端,内定位架103对蜗壳盖板2进行支撑,第一压紧驱动机构带动第一压盘105下移将蜗壳盖板105压紧在内定位架103和第一压盘105之间,此时蜗壳盖板2的外缘压在蜗壳围板1的翻边上,且蜗壳盖板2的外缘翻边包裹在蜗壳围板1的上端外。然后第一夹紧驱动机构带动各自的第一外夹紧块104移动回位,然后通过第一激光焊接机器人100将蜗壳围板1和蜗壳盖板2焊接在一起,焊接位置在蜗壳围板1的翻边处。焊接完成后,第一激光焊接机器人200回位,第一压紧驱动机构带动第一压盘105上移回位,然后将焊接好的蜗壳围板1和蜗壳盖板2从内定位架103上取下放入蜗壳底板定位工装300。

38.蜗壳底板定位工装300有三个,先将焊接好的蜗壳围板1和蜗壳盖板2放入其中一个蜗壳底板定位工装300的第二支撑架302上,蜗壳盖板2在蜗壳围板1的下端并搁置在第二支撑架302上,然后第二夹紧驱动机构驱动第二外夹紧块306靠近蜗壳围板1并将蜗壳围板1

夹紧在第二外夹紧块306与内定位块303之间,蜗壳围板1的上端部分翻边刚好扣在内定位块303上,然后将蜗壳底板3放在蜗壳围板1的上端,内定位块303对蜗壳底板3进行支撑,第二压紧驱动机构带动第二压盘305下移将蜗壳底板3压紧在内定位块303和第二压盘305之间,此时蜗壳底板3的外缘压在蜗壳围板1的翻边上,且蜗壳底板3的外缘翻边包裹在蜗壳围板1的上端外。然后第二夹紧驱动机构带动第二外夹紧块306移动回位,然后通过第二激光焊接机器人400将蜗壳围板1和蜗壳底板3的部分位置焊接在一起,焊接位置在蜗壳围板1的翻边处。焊接完成后,第二激光焊接机器人400回位,第二压紧驱动机构带动第二压盘305上移回位,然后移动蜗壳使内定位块303从蜗壳盖板2的通孔或者蜗壳侧面风口脱出即可,然后再将蜗壳依次放在第二个蜗壳底板定位工装300和第三个蜗壳底板定位工装300上,通过第二激光焊接机器人400进行第二次和第三次局部焊接,从而将蜗壳底板3的周边与蜗壳围板1完全焊接在一起。

39.蜗壳底板3与蜗壳围板1焊接完成后,将蜗壳放入蜗壳支架定位工装500的定位座502上,并通过定位凹槽对蜗壳围板1进行定位,固定侧架503上的第二定位凸块506置于蜗壳盖板2的通孔中对蜗壳盖板2进行定位,活动侧架504在活动侧架气缸505的带动下靠近蜗壳底板3,活动侧架504上的第二定位凸块506置于蜗壳底板3的通孔对蜗壳底板3进行定位,此时,蜗壳被夹紧在活动侧架504与固定侧架503之间,在蜗壳支架固定夹507上放上蜗壳支架4,上料气缸509带动各自的蜗壳支架固定夹507靠近蜗壳,然后固定夹气缸508带动蜗壳支架固定夹507相互靠拢从而使其上的蜗壳支架4位于蜗壳的对应位置,然后通过第二激光焊接机器人400将蜗壳支架4焊接在蜗壳的对应位置,焊接完成后,第二激光焊接机器人400回位,蜗壳支架固定夹507由固定夹气缸508和上料气缸509带动回位,活动侧架气缸505带动活动侧架504回位,即可取下蜗壳,从而完成蜗壳整个焊接工作。

40.控制系统一般采用plc,可以控制蜗壳盖板定位工装100、蜗壳底板定位工装300、蜗壳支架定位工装500、第一激光焊接机器人200和第二激光焊接机器人400有序的工作。采用本发明的焊接设备,可以实现蜗壳的自动焊接,简化焊接工艺,提高了焊接效率,降低了蜗壳焊接的难度,提高了焊接质量。这里的蜗壳盖板和蜗壳底板只是相对蜗壳围板而言的,若蜗壳围板的一侧为蜗壳盖板,则另一侧为蜗壳底板,无上下位置区分。控制系统可以为一个总的控制系统,可以同时控制蜗壳盖板定位工装、蜗壳底板定位工装、蜗壳支架定位工装、第一激光焊接机器人和第二激光焊接机器人协调运动,控制系统也可以为多个独立的控制系统,蜗壳盖板定位工装、蜗壳底板定位工装、蜗壳支架定位工装、第一激光焊接机器人和第二激光焊接机器人由各自独立的控制系统独立控制运动。

41.作为优选,所述第一夹紧驱动机构包括安装于所述蜗壳盖板定位工装平台101上的第一夹紧气缸106,该第一夹紧气缸106的输出端设有所述第一外夹紧块104,所述第一夹紧驱动机构还包括第一预压气缸107,该第一预压气缸107的输出端设有第一预压板108,所述第一夹紧气缸106和第一外夹紧块104安装于所述第一预压板108上,第一预压气缸107带动第一预压板108移动,进而带动第一外夹紧块104靠近内定位架103并将蜗壳围板1预压在第一外夹紧块104与内定位架103之间,然后第一夹紧气缸106带动第一外夹紧块104移动并将蜗壳围板1夹紧在第一外夹紧块104与内定位架103之间,第一次为预压,第二次为压紧,从而使蜗壳围板与蜗壳盖板安装到位。所述第一压紧驱动机构包括第一压紧气缸109,该第一压紧气缸109的输出端设有所述第一压盘105,该第一压紧气缸109安装于第一支架110

上,该第一支架110安装于所述蜗壳盖板定位工装平台101上,第一压紧气缸109带动第一压盘105上下移动,第一压紧气缸109可以动作两次,第一次为预压,第二次为压紧,从而使蜗壳围板1与蜗壳盖板2安装到位。所述第一支撑架102上间隔分布有用于对蜗壳围板1进行定位的定位柱111,定位柱111对蜗壳围板1的外侧进行定位,所述内定位架103和第一压盘105中的一个上设有第一导向柱112,另一个上设有第一导向孔,所述第一导向柱112可插入所述第一导向孔中,在第一压盘105向下移动时,第一导向柱112会插入第一导向孔中,起导向定位作用,便于第一压盘105准确压在蜗壳盖板2上,所述第一压盘105和内定位架103上开设有多个与蜗壳盖板2和蜗壳围板1焊接位置相对应的第一焊接口113,第一激光焊接机器人200可以通过第一压盘105上的第一焊接口113对蜗壳盖板2和蜗壳围板1进行焊接。

42.作为优选,所述第一支撑架102下方设有升降气缸114,该升降气缸114驱动所述第一支撑架102相对所述内定位架103上下移动。当蜗壳盖板2与蜗壳围板1焊接在一起后,升降气缸114带动第一支撑架102向上移动,从而使蜗壳围板1和蜗壳盖板2从内定位架103上脱出,方便取出已焊接在一起的蜗壳围板1和蜗壳盖板2。

43.作为优选,所述第二夹紧驱动机构包括安装于所述蜗壳底板定位工装平台301上的第二夹紧气缸307,该第二夹紧气缸307的输出端设有所述第二外夹紧块306,所述第二夹紧驱动机构还包括第二预压气缸308,该第二预压气缸308的输出端设有第二预压板309,所述第二夹紧气缸307和第二外夹紧块306安装于所述第二预压板309上,第二预压气缸308带动第二预压板309移动,进而带动第二外夹紧块306靠近内定位块303并将蜗壳围板1预压在第二外夹紧块306与内定位块303之间,然后第二夹紧气缸307带动第二外夹紧块306移动并将蜗壳围板1夹紧在第二外夹紧块306与内定位块303之间,第一次为预压,第二次为压紧,从而使蜗壳围板1与蜗壳底板3安装到位。所述第二压紧驱动机构包括第二压紧气缸310,该第二压紧气缸310的输出端设有所述第二压盘305,该第二压紧气缸310安装于第二支架311上,该第二支架311安装于所述蜗壳底板定位工装平台301上,第二压紧气缸310带动第二压盘305上下移动,第二压紧气缸310可以动作两次,第一次为预压,第二次为压紧,从而使蜗壳围板1与蜗壳底板3安装到位。所述第二支撑架302上形成有第一定位凸块312,该第一定位凸块312的外形与蜗壳盖板2的通孔相适配,当蜗壳盖板2和蜗壳围板1放于第二支撑架302上时,第一定位凸312块可伸入蜗壳盖板2的通孔中从而对蜗壳盖板2进行定位。所述内定位块303和第二压盘305中的一个上设有第二导向柱313,另一个上设有第二导向孔314,所述第二导向柱313可插入所述第二导向孔314中,在第二压盘305向下移动时,第二导向柱313会插入第二导向孔314中,起导向定位作用,便于第二压盘305准确压在蜗壳底板3上。所述第二压盘305和内定位块303上开设有多个与蜗壳底板3和蜗壳围板1焊接位置相对应的第二焊接口315,第二激光焊接机器人400可以通过第二压盘305上的第二焊接口315对蜗壳底板3和蜗壳围板1进行焊接。

44.作为优选,所述第一激光焊接机器人200和第二激光焊接机器人400均包括机械手201以及设于该机械手201上的激光焊接头202,该激光焊接头为激光振镜头,该激光振镜头通过光纤连接激光器。激光振镜头利用振镜实现激光的快速扫描和偏转,来控制激光的走向,形成圆、方等图案,提高了激光焊接的生产效率,增加了激光的可达性,焊接效果更好。

45.尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实

现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1