用于电容器导针铆接的传送装置的制作方法

1.本发明属于电容器制造设备技术领域,尤其涉及一种用于电容器导针铆接的传送装置。

背景技术:

2.铝电解电容器作为一种容纳电荷的器件,是电子设备中大量使用的电子元件之一。铝电解电容器一般包括导针、阳极箔、阴极箔和电解纸,导针铆接于相应的阳极箔或阴极箔上,电解纸夹设于阳极箔和阴极箔之间,如现有专利cn201721630358.8中公开的一种电解电容,导针包括针体、梗部和铝舌,铝舌与铝箔铆接。现有电容器制造设备中采用机械手90

°

往复旋转运动,或者导针定位工装水平往复直线运动,将导针夹取至铝箔(阳极箔或阴极箔)的铆接位置,再由铆接机铆接,存在以下明显缺陷:1、导针定位不准确,造成导针铆接歪斜等铆接不良率高;2、导针可能残留在机械手或者导针定位工装上,造成导针回带,影响下一次导针的夹取,甚至出现设备故障,造成巨大损失。

技术实现要素:

3.为解决现有技术存在的电容器的导针铆接时,易出现铆接定位不准确,以及导针回带的问题,本发明提供一种用于电容器导针铆接的传送装置。

4.为解决上述技术问题,本发明所采用的技术方案如下,一种用于电容器导针铆接的传送装置,包括转盘、第一修正机构,以及绕所述转盘的外周依次设置的导针选料机构、第二修正机构、铆接机构和残料回收机构,所述转盘由第一驱动机构驱动旋转,所述转盘上绕其旋转方向设置有多个第二夹爪,所述第二夹爪包括固定爪和活动爪,所述固定爪上设置有第二磁块,所述第二磁块上开设有开口朝上的第二凹槽,所述第二凹槽朝向转盘的径向,所述第二凹槽与导针的梗部匹配,当所述活动爪靠近固定爪运动后抓住第二凹槽内的导针,当所述活动爪远离固定爪运动后放开第二凹槽内的导针;所述导针选料机构、第一修正机构、第二修正机构、铆接机构和残料回收机构依次设置,所述导针选料机构用于将导针输送至第二凹槽内,所述第一修正机构用于定位导针在第二凹槽内的轴向位置,所述第二修正机构用于定位导针在第二凹槽内的径向位置,所述铆接机构用于将导针铆接在铝箔上,所述残料回收机构包括第三磁块,所述第三磁块的磁力大于第二磁块的磁力。

5.作为优选,所述第一驱动机构包括凸轮分割器和电机,所述凸轮分割器的输入端与电机的输出端连接,所述凸轮分割器的输出端与转盘连接,所述凸轮分割器的分割数为八,所述第二夹爪的数量为八组,八组所述第二夹爪间隔均匀的设置在转盘上。凸轮分割器可靠、稳定、精确的实现转盘的间歇转动,大幅提高该传送装置的导针定位的精度,凸轮分割器的分割数为八,以及配合八组第二夹爪实现转盘的八工位设置,大幅提高该传送装置的工作效率。

6.作为优选,所述导针选料机构包括圆盘和平送槽,所述圆盘转动设置,所述圆盘的

旋转轴线水平设置且与转盘的旋转轴线相互垂直,所述圆盘的周面上绕其旋转方向设置有多个第一磁块,所述第一磁块上开设有第一凹槽,所述第一凹槽与导针的梗部匹配;多个导针沿所述平送槽依次向圆盘方向推送,所述平送槽的出口处设置有挡板和第一夹爪,当所述挡板靠近平送槽移动挡住出口时,所述第一夹爪打开,当所述挡板远离平送槽移动打开出口时,所述第一夹爪至少夹住平送槽内的第二个导针,此时,所述平送槽内的第一个导针吸附至第一凹槽内;所述第一磁块的侧方设置有推杆结构,当所述圆盘带动第一凹槽转动到对应的第二凹槽的正上方时,所述推杆结构将导针推入第二凹槽内。导针选料机构的结构简单可靠,设计巧妙,稳定可靠的实现将导针自动输送至第二夹爪上。

7.进一步地,所述推杆结构包括压块和两个推杆,所述推杆滑动设置在圆盘上,两个所述推杆分别与导针的针体和铝舌相对设置,两个所述推杆通过连杆固定连接,所述连杆与圆盘之间设置有拉簧,所述连杆上设置有拨杆,所述压块上下滑动的设置在圆盘的侧方,所述压块上开设有拨槽,当所述圆盘带动拨杆转动到拨槽内时,所述压块可向下滑动依次压下拨杆、连杆和推杆,直至所述推杆将导针推入第二凹槽内。推杆结构简单可靠,操作便捷,确保导针脱离第一凹槽并吸附至第二凹槽内。

8.进一步地,所述挡板远离平送槽的一端设置有顶杆,所述挡板的侧方滑动设置有滑杆,所述滑杆与顶杆固定连接,所述顶杆还与第一夹爪的控制杆相对设置,当所述滑杆依次带动顶杆和挡板靠近平送槽移动,直至所述挡板挡住出口,以及所述顶杆按压控制杆使第一夹爪打开;当所述滑杆依次带动顶杆和挡板远离平送槽移动,直至所述顶杆脱离控制杆使第一夹爪夹住平送槽内的第二个导针,以及所述挡板打开出口。巧妙的实现挡板和第一夹爪的联动,结构简单稳定,便于设置,便于控制,成本较低。

9.进一步地,该传送装置还包括检测机构,所述检测机构包括测试头和压头,所述测试头设置在压头上,所述压头上下滑动设置,所述压头位于圆盘的上方,当所述压头下压至对应的第一磁块上时,所述测试头用于检测导针的铝舌是否变形。压头压紧导针,便于测试头检测导针的铝舌是否变形,以剔除铝舌变形的导针,大幅提高该传送装置的良品率。

10.进一步地,所述第一修正机构包括第一修正板和第二修正板,所述第一修正板和第二修正板位于圆盘的正下方,且所述第一修正板和第二修正板位于对应导针的两端,所述第一修正板和第二修正板由第二驱动机构驱动相互靠近或远离运动,当所述第一修正板和第二修正板相互靠近运动,直至定位导针在第二凹槽内的轴向位置。第一修正机构的结构简单可靠,便于设置,便于控制,确保导针在第二凹槽内的轴向定位的精度,且成本较低。

11.进一步地,所述第二修正机构包括第三修正板、第四修正板、垫板和压杆,所述第三修正板和第四修正板均固定设置在压杆的下方,且所述第三修正板和第四修正板分别与导针的针体和铝舌相对设置,所述垫板设置在第四修正板的正下方,所述转盘带动导针的铝舌从垫板和第四修正板之间通过,所述压杆和垫板由第三驱动机构驱动相互靠近或远离运动,当导针位于所述第四修正板的正下方时,所述压杆和垫板相互靠近运动,直至所述第三修正板和第四修正板将导针下压至对应的第二凹槽的底部,以定位导针在第二凹槽内的径向位置。第二修正机构的结构简单可靠,便于设置,便于控制,垫板的设置防止第四修正板压弯导针的铝舌,有效保护导针的铝舌,确保导针在第二凹槽内的径向定位的精度,且成本较低。

12.进一步地,所述第二夹爪由第四驱动机构驱动上下活动设置,所述铆接机构的铆

接头处设置有第三夹爪,当所述第三夹爪夹持住对应导针的梗部,所述活动爪远离固定爪运动放开第二凹槽内的导针后,所述铆接头将导针的铝舌铆接在铝箔上,所述第四驱动机构再驱动第二夹爪下移。有效防止第二夹爪和铆接机构相互干涉,确保导针的铝舌可靠稳定的铆接在铝箔上。

13.进一步地,所述残料回收机构还包括支撑座和悬臂,所述支撑座或悬臂上竖直开设有腰型孔,所述悬臂通过螺钉与腰型孔配合设置在支撑座上,所述第三磁块设置在悬臂上。便于调节第三磁块与第二磁块之间的距离,以确保第三磁块的磁力大于第二磁块的磁力,即确保第三磁块成功吸附第二磁块上的残余导针。

14.有益效果:本发明的用于电容器导针铆接的传送装置,多个第二夹爪绕转盘的旋转方向依次设置,导针选料机构、第二修正机构、铆接机构和残料回收机构绕转盘的外周依次设置,以及针选料机构、第一修正机构、第二修正机构、铆接机构和残料回收机构依次设置,导针选料机构实现将导针输送至第二夹爪上,转盘带动第二夹爪依次经过各工位,第一修正机构实现定位导针在第二凹槽内的轴向位置,第二修正机构实现定位导针在第二凹槽内的径向位置,铆接机构实现将导针铆接在铝箔上,残料回收机构实现回收第二夹爪上回带的导针,该传送装置的结构简单可靠,设计巧妙,大幅提高导针的定位精度,大幅提高导针铆接至铝箔上的良品率,以及通过简单的残料回收机构,巧妙的解决导针回带问题,有效避免导针回带导致的下一次取料失败,以及有效避免因导针回带导致的设备故障,成本较低,且大幅提高经济效益。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

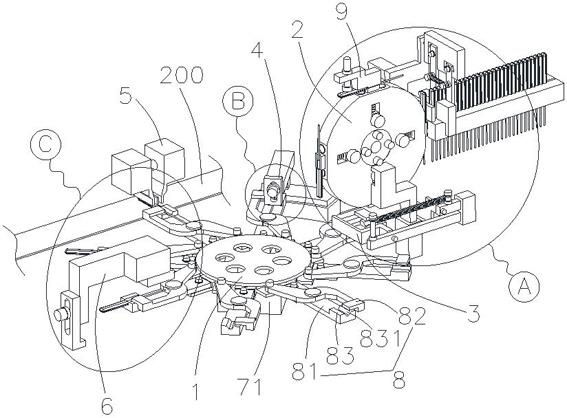

16.图1是本发明用于电容器导针铆接的传送装置的立体结构示意图;图2是图1中a的局部放大示意图;图3是图1中b的局部放大示意图;图4是图1中c的局部放大示意图;图5是本发明用于电容器导针铆接的传送装置的导针的立体结构示意图;图中:1、转盘,2、导针选料机构,21、圆盘,22、平送槽,23、第一磁块,231、第一凹槽,24、挡板,25、第一夹爪,251、控制杆,26、推杆结构,261、压块,2611、拨槽,262、推杆,263、连杆,264、拉簧,265、拨杆,27、顶杆,28、滑杆,3、第一修正机构,31、第一修正板,32、第二修正板,33、第二驱动机构,4、第二修正机构、41、第三修正板,42、第四修正板,43、垫板,44、压杆,5、铆接机构,51、铆接头,52、第三夹爪,6、残料回收机构,61、第三磁块,62、支撑座,621、腰型孔,63、悬臂,71、凸轮分割器,8、第二夹爪,81、固定爪,82、活动爪,83、第二磁块,831、第二凹槽,9、检测机构,91、测试头,92、压头,100、导针,101、针体,102、梗部,103、铝舌,200、铝箔。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

18.如图1~4所示,一种用于电容器导针铆接的传送装置,包括转盘1、第一修正机构3,以及绕所述转盘1的外周依次设置的导针选料机构2、第二修正机构4、铆接机构5和残料回收机构6,所述转盘1由第一驱动机构驱动旋转,所述转盘1上绕其旋转方向设置有多个第二夹爪8,本实施例的所述第二夹爪8为现有的自动夹钳,所述第二夹爪8包括固定爪81和活动爪82,所述固定爪81上设置有第二磁块83,所述第二磁块83上开设有开口朝上的第二凹槽831,所述第二凹槽831朝向转盘1的径向,所述第二凹槽831与导针100的梗部102匹配,当所述活动爪82靠近固定爪81运动后抓住第二凹槽831内的导针100,当所述活动爪82远离固定爪81运动后放开第二凹槽831内的导针100;所述导针选料机构2、第一修正机构3、第二修正机构4、铆接机构5和残料回收机构6依次设置,所述导针选料机构2用于将导针100输送至第二凹槽831内,所述第一修正机构3用于定位导针100在第二凹槽831内的轴向位置,所述第二修正机构4用于定位导针100在第二凹槽831内的径向位置,所述铆接机构5用于将导针100铆接在铝箔200上,所述残料回收机构6包括第三磁块61,所述第三磁块61的磁力大于第二磁块83的磁力。如图1所示,导针100包括针体101、梗部102和铝舌103,本实施例的导针100的梗部102和针体101的材质均为铁金属。

19.为了确保转盘1的间歇性转动可靠稳定,以及提高该传送装置的工作效率,在本实施例中,如图1所示,所述第一驱动机构包括凸轮分割器71和电机,所述凸轮分割器71的输入端与电机的输出端连接(图中未示意出),所述凸轮分割器71的输出端与转盘1连接,所述凸轮分割器71的分割数为八,所述第二夹爪8的数量为八组,八组所述第二夹爪8间隔均匀的设置在转盘1上。

20.为了稳定可靠的将导针100自动输送至第二夹爪8上,在本实施例中,如图1和图2所示,所述导针选料机构2包括圆盘21和平送槽22,所述圆盘21转动设置,所述圆盘21的旋转轴线水平设置且与转盘1的旋转轴线相互垂直,所述圆盘21的周面上绕其旋转方向设置有多个第一磁块23,本实施例的第一磁块23的数量为四块,四块第一磁块23绕圆盘21均匀分布,所述第一磁块23上开设有第一凹槽231,所述第一凹槽231与导针100的梗部102匹配;多个导针100沿所述平送槽22依次向圆盘21方向推送,所述平送槽22的出口处设置有挡板24和第一夹爪25,当所述挡板24靠近平送槽22移动挡住出口时,所述第一夹爪25打开,当所述挡板24远离平送槽22移动打开出口时,所述第一夹爪25至少夹住平送槽22内的第二个导针100,此时,所述平送槽22内的第一个导针100吸附至第一凹槽231内;所述第一磁块23的侧方设置有推杆结构26,当所述圆盘21带动第一凹槽231转动到对应的第二凹槽831的正上方时,所述推杆结构26将导针100推入第二凹槽831内;具体地,在本实施例中,所述推杆结构26包括压块261和两个推杆262,所述推杆262滑动设置在圆盘21上,两个所述推杆262分别与导针100的针体101和铝舌103相对设置,两个所述推杆262通过连杆263固定连接,所述连杆263与圆盘21之间设置有拉簧264,所述连杆263上设置有拨杆265,所述压块261上下滑

动的设置在圆盘21的侧方,本实施例的压块261由现有的驱动机构驱动自动的上下滑动(图中未示意出),所述压块261上开设有拨槽2611,当所述圆盘21带动拨杆265转动到拨槽2611内时,所述压块261可向下滑动依次压下拨杆265、连杆263和推杆262,直至所述推杆262将导针100推入第二凹槽831内,确保导针100脱离第一凹槽231并吸附至第二凹槽831内。

21.为了确保平送槽22内的导针100依次输送至第一凹槽231内,在本实施例中,如图1和图2所示,所述挡板24远离平送槽22的一端设置有顶杆27,所述挡板24的侧方滑动设置有滑杆28,本实施例的滑杆28由现有的驱动机构驱动自动的靠近或远离平送槽22滑动(图中未示意出),所述滑杆28与顶杆27固定连接,所述顶杆27还与第一夹爪25的控制杆251相对设置,当所述滑杆28依次带动顶杆27和挡板24靠近平送槽22移动,直至所述挡板24挡住出口,以及所述顶杆27按压控制杆251使第一夹爪25打开;当所述滑杆28依次带动顶杆27和挡板24远离平送槽22移动,直至所述顶杆27脱离控制杆251使第一夹爪25夹住平送槽22内的第二个导针100,以及所述挡板24打开出口,巧妙的实现挡板24和第一夹爪25的联动。

22.为了便于检测导针100的铝舌103是否变形,大幅提高该传送装置的良品率,在本实施例中,如图1和图2所示,该传送装置还包括检测机构9,所述检测机构9包括测试头91和压头92,所述测试头91设置在压头92上,所述压头92上下滑动设置,所述压头92位于圆盘21的上方,当所述压头92下压至对应的第一磁块23上时,所述测试头91用于检测导针100的铝舌103是否变形,以便剔除铝舌103变形的导针100。

23.为了确保导针100在第二凹槽831内的轴向定位精度和径向定位精度,如图1和图2所示,所述第一修正机构3包括第一修正板31和第二修正板32,所述第一修正板31和第二修正板32位于圆盘21的正下方,且所述第一修正板31和第二修正板32位于对应导针100的两端,所述第一修正板31和第二修正板32由第二驱动机构33驱动相互靠近或远离运动,当所述第一修正板31和第二修正板32相互靠近运动,直至定位导针100在第二凹槽831内的轴向位置;如图1和图3所示,所述第二修正机构4包括第三修正板41、第四修正板42、垫板43和压杆44,所述第三修正板41和第四修正板42均固定设置在压杆44的下方,且所述第三修正板41和第四修正板42分别与导针100的针体101和铝舌103相对设置,所述垫板43设置在第四修正板42的正下方,所述转盘1带动导针100的铝舌103从垫板43和第四修正板42之间通过,所述压杆44和垫板43由第三驱动机构驱动相互靠近或远离运动(图中未示意出),当导针100位于所述第四修正板42的正下方时,所述压杆44和垫板43相互靠近运动,直至所述第三修正板41和第四修正板42将导针100下压至对应的第二凹槽831的底部,以定位导针100在第二凹槽831内的径向位置。

24.为了确保导针100的铝舌103可靠稳定的铆接在铝箔200上,在本实施例中,如图1和图4所示,所述第二夹爪8由第四驱动机构驱动上下活动设置(图中未示意出),所述铆接机构5的铆接头51处设置有第三夹爪52,本实施例的铆接机构5为现有的铆接机,当所述第三夹爪52夹持住对应导针100的梗部102,所述活动爪82远离固定爪81运动放开第二凹槽831内的导针100后,所述铆接头51将导针100的铝舌103铆接在铝箔200上,所述第四驱动机构再驱动第二夹爪8下移,有效防止第二夹爪8和铆接机构5相互干涉。

25.为了确保第三磁块61成功吸附第二磁块83上的残余导针100,在本实施例中,如图1和图4所示,所述残料回收机构6还包括支撑座62和悬臂63,所述支撑座62或悬臂63上竖直开设有腰型孔621,所述悬臂63通过螺钉与腰型孔621配合设置在支撑座62上,所述第三磁

块61设置在悬臂63上,便于调节第三磁块61与第二磁块83之间的距离,以确保第三磁块61的磁力大于第二磁块83的磁力,即确保第三磁块61成功吸附第二磁块83上的残余导针100。

26.该用于电容器导针铆接的传送装置的工作流程如下:s1、首先平送槽22将多个导针100依次向圆盘21的方向推送,当滑杆28依次带动顶杆27和挡板24远离平送槽22移动,直至顶杆27脱离控制杆251使第一夹爪25夹住平送槽22内的第二个导针100,以及挡板24打开平送槽22的出口,此时平送槽22可释放第一个导针100,则该第一个导针100被第一磁块23吸附至第一凹槽231内,圆盘21再带动第一磁块23旋转90

°

后暂停,压头92再向下滑动至对应的第一磁块23上将导针100的梗部102和针体101固定住,测试头91再检测导针100的铝舌103是否变形,重复上述动作,平送槽22内的导针100依次吸附至对应的第一磁块23的第一凹槽231内;s2、当圆盘21带动第一磁块23旋转至对应的第二磁块83的正上方时,此时对应的拨杆265滑进拨槽2611内,压块261再向下滑动依次下压拨杆265、连杆263和推杆262,直至推杆262将导针100推入第二凹槽831内,且第二磁块83将导针100吸附在第二凹槽831内,连杆263再在拉簧264的作用下复位;第一修正板31和第二修正板32再相互靠近运动抵住导针100的两端,直至完成导针100在第二凹槽831内的轴向定位,第一修正板31和第二修正板32再相互远离复位;圆盘21再带动第一磁块23旋转90

°

后暂停,同时转盘1再带动第二夹爪8旋转45

°

后暂停,此时下一个第一磁块23旋转至下一个第二磁块83的正上方,重复上述动作,圆盘21上的导针100依次吸附至对应的第二磁块83的第二凹槽831内;s3、当转盘1带动导针100的铝舌103旋转至垫板43和第四修正板42之间时,压杆44和垫板43再相互靠近运动,直至第三修正板41和第四修正板42将导针100下压至对应的第二凹槽831的底部,完成导针100在第二凹槽831内的径向定位,压杆44和垫板43再相互远离复位,活动爪82再靠近固定爪81运动以抓住第二凹槽831内的导针100防止导针100再次移位,转盘1再带动第二夹爪8旋转45

°

后暂停,此时下一个导针100的铝舌103旋转至垫板43和第四修正板42之间,重复上述动作;s4、当转盘1带动导针100的铝舌103旋转至铆接机构5的铆接头51的正下方时,第三夹爪52夹持住对应导针100的梗部102,活动爪82再远离固定爪81运动放开第二凹槽831内的导针100,第二夹爪8再下移远离铝箔200,铆接头51再将导针100的铝舌103铆接在铝箔200上,转盘1再带动第二夹爪8旋转45

°

后暂停,此时下一个导针100的铝舌103旋转至铆接机构5的铆接头51的正下方,重复上述动作;s5、当转盘1带动导针100旋转至第三磁块61的下方时,此时第二夹爪8已上移复位,若导针100回带至第二夹爪8上,则第二磁块83上的残余导针100会吸附至第三磁块61上,实现余料回收,转盘1再带动第二夹爪8旋转45

°

后暂停,此时下一个导针100旋转至第三磁块61的下方,重复上述动作。

27.当圆盘21和转盘1旋转到每个工位暂停时,上述步骤可同时进行,大幅提高工作效率。

28.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1