一种管道折弯机的制作方法

1.本技术涉及管道折弯技术的领域,尤其是涉及一种管道折弯机。

背景技术:

2.管道,因为其优异的机械强度以及性价比,而被广泛应用于各个领域。在具体的应用中,管道常作为输送物料的通道以及结构支撑部件使用。特别是在家具领域,钢管常作为家具的支撑框架的部件之一,尤其是沙发的的结构框架。

3.但是因为家具的结构需要,常需要使用u形的钢管做为结构框架的部件。现有技术中,为了生产制造u形的钢管,常采用折弯的方式生产。而现有技术中u形钢管的折弯设备,主要包括设置于机架的第一基座、转动设置于机座的折弯板以及用于限制钢管转动的第二基座,第二基座设置于第一基座的侧部,第一基座朝向折弯板的一侧形成有用于成型钢管折弯部的弧面,且折弯板的转动中心与第一基座的弧面的中心轴线重合,并在第二基座、第一基座和折弯板与钢管接触的面成型有横截面呈圆弧形的槽结构,以用于限制钢管的折弯方向和角度,减小折弯过程中钢管发生偏转以及掉落的可能性。

4.在进行折弯时,将钢管卡设于第一基座、折弯板与第二基座之间,并将钢管卡设于三者的槽结构内,然后转动折弯板,即可将钢管折弯形成l形的钢管;此后再移动钢管,使得钢管剩余需要折弯的位置对应第一基座设置,然后再次转动折弯板,便可形成u形的钢管。

5.但是在实际生产制造的过程中,由于钢管需要两次折弯,且钢管卡设于槽结构内,钢管在折弯的过程中,导致钢管被折弯的部位以及弯折部的横截面轮廓发生形变,会使得钢管与槽结构的内壁结合相对紧密,在进行拆装钢管的过程中,会因为槽结构的限制,使得钢管的安装只能通过轴向滑移的方式被卡设于槽结构内侧,从而会限制u形管件的生产效率。

技术实现要素:

6.为了便于卸料,优化u形钢管的生产效率,本技术提供一种管道折弯机。

7.本技术提供的一种管道折弯机,采用如下的技术方案:一种管道折弯机,包括机架、两个用于成型钢管u形管折弯部的成型组件和用于折弯钢管两端的折弯组件,所述成型组件包括转动设置于机架的成形座和用于驱动成形座转动的成型驱动件,所述成型驱动件设置于机架,所述成形座平行于转动轴线的外壁包括成型面和避让面,所述成型面呈弧面状结构并开设有环绕成型面中心轴线延伸的轮槽,所述成型面位于成型面转动路径的内侧,所述折弯组件分别转动设置于机架。

8.通过采用上述技术方案,在折弯钢管的过程中,在通过折弯组件将钢管折弯后,需要将钢管卸下时,只需成型驱动件控制成形座转动,使得成型面通过转动的方式脱离钢管,并使得避让面朝向钢管,从而使得钢管能够相对成形座脱离,而不需要外力使得钢管脱离,以减小折弯后的钢管卡设于轮槽的可能性,从而能够有效的优化钢管脱料的便捷性,优化生产的效率。

9.可选的,所述成形座包括转动设置于机架的成型轴和外套并可拆卸连接于成型轴的成型套环,所述成型面、避让面和轮槽开设于成型套环的周侧外壁,所述成型轴连接于成型驱动件的驱动端。

10.通过采用上述技术方案,在需要折弯不同折弯半径的钢管时,只需将成型套环拆下,更换对应的成型套环即可适应不同折弯半径的钢管,以达到便于拆卸钢管的同时,还能适应不同折弯半径钢管的折弯。

11.可选的,所述折弯组件设置有两个,所述折弯组件包括转动连接于机架的折弯座、用于抵接并跟随钢管两端折弯滑移的折弯板和用于驱动折弯座转动的折弯驱动件,所述折弯板的转动轴线与成形座的转动轴线重合,所述折弯板朝向折弯座转动轴线的一侧外壁同样成型有轮槽,所述折弯板滑移连接于折弯座,所述折弯驱动件设置于机架。

12.通过采用上述技术方案,在针对钢管进行折弯时,只需两个折弯驱动件分别带动两个折弯座转动,从而带动两个折弯板分别环绕两个成型面的中心轴线运动,将钢管的两端朝向同侧弯折,即可实现u形钢管的折弯,同时由于折弯板滑移连接于折弯座,还能够适应钢管的端部在折弯过程中,因为折弯半径而产生的轴向滑移,从而有效的减小因折弯过程中的摩擦而对钢管产生的磨损,以优化卸料的便捷性的同时,减小折弯钢管产生的损伤;同时,在不需要折弯u形钢管时,还可只通过其中一个折弯组件的启动,进行l形钢管或v形钢管的折弯。

13.可选的,所述折弯板通过折弯调节件滑移连接于折弯座,所述折弯调节件包括滑移连接于折弯座的调节座、设置于调节座的折弯固定座和用于控制折弯固定座滑移的折弯调节器,所述调节座的滑移方向垂直于折弯板的滑移方向,所述折弯调节器设置于折弯座,所述折弯板滑移连接于折弯固定座。

14.通过采用上述技术方案,折弯钢管时,只需通过折弯调节器控制调节座相对折弯座滑移,从而控制折弯板滑移,并将钢管夹持于折弯板上的轮槽与成型面上的轮槽之间,而在钢管折弯后,只需折弯板相对成型面远离即可进行卸料,以进一步优化折弯时的便捷性,从而进一步优化生产时的效率。

15.可选的,所述调节座设置有用于控制折弯固定座相对调节座滑移的折弯控制件,所述折弯控制件包括固定连接于调节座的折弯控制座和穿设并滑移连接于折弯控制座的折弯控制杆,所述折弯控制杆通过两组将折弯控制座夹持的折弯控制螺母固定连接于折弯控制座,所述折弯控制杆固定连接于调节座。

16.通过采用上述技术方案,由于在生产家具的过程中,会需要折弯不同规格尺寸的钢管,此时只需转动折弯控制螺母使得折弯控制杆相对折弯控制座滑移,从而实现折弯板相对成型面间距的变化,以减小因折弯驱动件伸缩路径不足而导致无法适应不同尺寸规格钢管的可能性。

17.可选的,所述折弯座设置有用于控制折弯板朝向钢管弯折方向滑移的复位弹簧。

18.通过采用上述技术方案,复位弹簧在折弯板跟随钢管滑移后,在折弯驱动件控制折弯固定座相对成型面远离时,复位弹簧能够拉动折弯板沿钢管被折弯端部的长度方向滑移,从而辅助使得钢管相对折弯板脱离,减小钢管被卡设于折弯板上轮槽的可能性,以进一步优化卸料的便捷性。

19.可选的,所述折弯板、成形座上的轮槽均开设有至少两个,且所述折弯座设置有用

于将钢管对齐定位的定位件,所述定位件包括定位板和穿设并滑移连接于定位板的定位杆,所述定位杆固定连接于折弯固定座,所述定位板位于折弯板的滑移路径上。

20.通过采用上述技术方案,能够同时针对两个钢管进行折弯,以进一步提升钢管的折弯效率,同时在折弯钢管时,还可将钢管的一端抵接于定位板,并定位板配合定位杆将两个钢管的端部平齐,从而能够针对钢管的折弯部位进行定位的同时,还能够减小因为同时折弯两个钢管,导致两个钢管折弯部位不同的可能性,从而优化折弯效率的同时,优化折弯的精度。

21.可选的,所述机架设置有两个用于限制和定位钢管折弯角度的限制件,所述限制件包括设置于机架的限制座和铰接于限制座的限制板,所述限制板的转动平面平行于成形座的转动平面,且两个所述限制板分别位于钢管两端折弯转动路径的末端的相向侧。

22.通过采用上述技术方案,在钢管被折弯的过程中,可通过铰接于限制座的限制板限制钢管被折弯的角度,以减小钢管被折弯过度的可能性。

23.可选的,所述限制座滑移设置于机架,且所述限制座通过限制螺栓固定连接于机架。

24.通过采用上述技术方案,能够通过限制座相对机架的滑移后,再通过限制螺栓将限制座固定于机架,以适应不同折弯角度的钢管。

25.可选的,所述机架设置有用于夹持和压扁钢管的夹持组件,所述夹持组件包括固定连接于机架的夹持液压缸、用于夹持钢管的夹持板以及固定板,所述夹持板固定连接于夹持液压缸的伸缩端,所述固定板固定连接于机架并位于两个成形座之间,所述夹持液压缸和夹持板位于两个成形座背离钢管折弯方向的一侧,所述夹持液压缸伸缩端的伸缩方向垂直于两个成形座的分布方向。

26.通过采用上述技术方案,在折弯钢管的过程中,还可通过夹持液压缸的伸缩端控制夹持板朝向固定板滑移,从而将钢管夹持于固定板和夹持板之间,从而减小钢管相对成型面以及折弯板脱离后自由掉落的可能性;并在需要将钢管压扁时,还可通过固定板配合夹持板将钢管被夹持的部位压扁。

27.综上所述,本技术包括以下至少一种有益技术效果:在折弯钢管的过程中,在通过折弯组件将钢管折弯后,需要将钢管卸下时,只需成型驱动件控制成形座转动,使得成型面通过转动的方式脱离钢管,并使得避让面朝向钢管,从而使得钢管能够相对成形座脱离,而不需要外力使得钢管脱离,以减小折弯后的钢管卡设于轮槽的可能性;并在此过程中,通过折弯板的滑移,进一步辅助将钢管相对折弯板脱离,从而能够有效的优化钢管脱料的便捷性,优化生产的效率。

附图说明

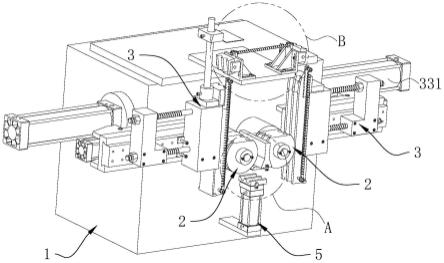

28.图1是本技术实施例的结构示意图。

29.图2是本技术实施例中成型组件和折弯组件的第一结构示意图。

30.图3是本技术实施例中成形座的结构示意图。

31.图4是本技术实施例中折弯座的结构示意图。

32.图5是本技术实施例中成型组件和折弯组件的第二结构示意图。

33.图6是图1中a部分的放大结构示意图。

34.图7是图1中b部分的放大结构示意图。

35.附图标记说明:1、机架;11、限制件;111、限制座;112、限制板;113、限制螺栓;114、连接板;115、长条形孔;12、支撑件;121、支撑螺杆;122、支撑螺母;2、成型组件;21、成形座;211、成型面;212、避让面;213、轮槽;214、成型轴;215、成型套环;22、成型驱动件;3、折弯组件;31、折弯座;311、折弯套管;312、折弯连接臂;313、折弯调节槽;314、连接口;32、折弯板;33、折弯驱动件;331、驱动液压缸;332、折弯齿条;333、折弯齿环;34、折弯调节件;341、调节座;342、折弯固定座;343、折弯调节器;344、折弯滑移槽;35、折弯控制件;351、折弯控制座;352、折弯控制杆;353、折弯控制螺母;36、复位弹簧;37、定位件;371、定位板;372、定位杆;373、定位座;374、固定板;375、定位螺栓;5、夹持组件;51、夹持液压缸;52、夹持板;521、夹持座;522、夹持顶板;53、固定板;531、固定座;532、固定夹板。

具体实施方式

36.以下结合附图1-7对本技术作进一步详细说明。

37.本技术实施例公开一种管道折弯机。参照图1,管道折弯机包括机架1、两个用于成型钢管u形管折弯部的成型组件2和折弯组件3。两个成型组件2呈水平分布且均设置于机架1,折弯组件3设置有两个,且两个折弯组件3分别设置于两个成型组件2相背离的一侧,折弯组件3设置于机架1,折弯组件3用于折弯钢管的两端,以形成u形的钢管。

38.参照图2和图3,成型组件2包括转动设置于机架1的成形座21和用于驱动成形座21转动的成型驱动件22,成型驱动件22设置于机架1。

39.具体地,成形座21包括转动连接于机架1的成型轴214和呈环状的成型套环215,成型轴214一端连接于成型驱动件22的动力输出端并转动连接于机架1,成型轴214的另一端呈阶梯轴状结构且小端朝向远离机架1的方向。成型套环215的内壁呈阶梯轴状结构,且成型套环215的内壁的过渡面抵接于成型轴214外壁的阶梯面,成型套环215通过螺栓固定连接于成型轴214,以实现成型套环215的拆装,从而适应不同折弯半径规格的u形钢管。

40.参照图2和图3,成型套环215的外壁包括成型面211和避让面212,成型面211为平行于成型套环215中心轴线的弧面,避让面212连接于成型面211沿成型套环215周向的两端边沿。且避让面212位于成型面211周向转动的路径的内侧,以用于转动时减小对成型的u形钢管的限制。

41.优选的,避让面212为平面,成型面211开设有两个沿成型套环215的轴向分布的轮槽213,以用于同时卡设两个钢管,优化钢管折弯的效率。轮槽213的延伸路径呈弧形且轮槽213的延伸路径与成型套环215同中心轴线设置,且轮槽213的横截面轮廓呈弧形,以用于适配钢管外壁的轮廓。当然,在他实施方式中,避让面212也可为不规则的曲面、波浪形的弧面或折线形的弧面。

42.在折弯钢管时,只需通过两个折弯组件3的折弯部将两个钢管夹持并抵接于两个轮槽213的内壁,然后通过折弯组件3折弯两个钢管的两端形成u形的钢管;而在卸料时,只需先使得折弯组件3的折弯部复位,然后通过成型驱动件22驱使成型轴214转动,从而使得钢管相对成型面211脱离,然后只需直接将钢管自成型套环215和折弯组件3之间取出即可。同时,使得避让面212朝向钢管,此时能够使得钢管自然脱离成型套环215,有效的减小因钢管在折弯的过程中,因局部产生的微量形变而卡接于轮槽213的可能性,相较于直接自轮槽

213内取出,需要外力驱使钢管相对轮槽213脱离,能够减小因外力导致对钢管折弯后产生的回弹,从而达到便于拆卸钢管的同时,还能够辅助减小钢管的回弹。

43.参照图2和图3,成型驱动件22对应两个成型轴214设置有两个,以用于分别驱动两个成型轴214转动。成型驱动件22为电机或回转液压缸,本技术实施例中成型驱动件22为回转液压缸,成型轴214的大端转动连接于机架1并同轴固定连接于成型驱动件22的的动力输出端,以用于驱动成型轴214转动。

44.参照图2和图3,具体地,折弯组件3包括转动连接于机架1的折弯座31、折弯板32和用于驱动折弯座31转动的折弯驱动件33,折弯板32通过折弯调节件34滑移连接于折弯座31。其中,折弯驱动件33设置于机架1。

45.参照图2和图4,折弯座31包括折弯套管311和折弯连接臂312,折弯套管311外套并转动连接于成型轴214,折弯套管311的一端转动连接于机架1,这折弯套管311连接于机架1的一端连接于折弯驱动件33的动力输出端,以用于驱使折弯套管311转动。折弯套管311的另一端固定连接于折弯连接臂312,且折弯连接臂312的长度方向垂直于折弯套管311的中心轴线。

46.此外,折弯驱动件33包括驱动液压缸331、固定连接于驱动液压缸331伸缩端的折弯齿条332和外套并固定连接于折弯套管311的折弯齿环333,驱动液压缸331的缸体固定连接于机架1。折弯齿条332滑移连接于机架1的内部,且折弯齿条332啮合于折弯齿环333。其中,两个折弯驱动件33的折弯齿条332错位设置,从而在折弯钢管时,只需驱动液压缸331通过折弯齿条332带动折弯齿环333转动,即可带动折弯套管311转动,以带动折弯连接臂312转动。

47.当然,在其他实施方式中,折弯驱动件33也可采用回转液压缸,折弯驱动件33的旋转端呈环状或管状,且折弯驱动件33的旋转端同轴固定连接于折弯套管311。

48.参照图4和图5,,折弯调节件34包括调节座341、折弯固定座342和折弯调节器343,折弯连接臂312开设有沿长度方向延伸的折弯调节槽313,折弯调节槽313为燕尾槽,调节座341适配并滑移连接于折弯调节槽313的内壁。折弯连接臂312开设有沿调节座341厚度方向贯穿的连接口314,连接口314连通于折弯调节槽313。折弯调节器343为液压缸,且折弯调节器343的缸体铰接于折弯连接臂312,折弯调节器343的伸缩端穿过连接口314并铰接于调节座341,以用于驱使调节座341滑移。当然,在其他实施方式中,折弯调节器343也可设置为电推缸。

49.调节座341开设有多个沿滑移方向分布的螺纹孔,折弯固定座342通过插设并螺纹连接于调节座341上螺纹孔的螺栓固定连接于调节座341,以用于调整折弯固定座342相对成型套环215中心的间距,适应不同的折弯角度和钢管直径。

50.参照图4和图5,折弯固定座342朝向成型套环215的端面开设有折弯滑移槽344,折弯滑移槽344为燕尾槽且延伸方向垂直于折弯套管311的中心轴线和折弯连接臂312的长度方向,以使得折弯板32能够在钢管折弯时跟随钢管的端部相对折弯固定座342滑移。折弯板32卡设并滑移连接于折弯滑移槽344的内壁,且折弯板32背离折弯固定座342一侧的板面同样开设有轮槽213,折弯板32上的轮槽213的延伸方向平行于折弯板32的滑移方向。其中,折弯固定座342固定连接有用于使得折弯板32复位的复位弹簧36,复位弹簧36用于驱使折弯板32朝向折弯后钢管的端部滑移。

51.在折弯钢管时,将折弯板32位移至成型套环215的下方,然后折弯调节器343控制调节座341滑移,使得折弯固定座342朝向钢管滑移,从而将钢管被夹持于成型面211上的轮槽213与折弯板32上的轮槽213之间,此后折弯驱动件33驱动折弯套管311转动,从而带动折弯连接臂312环绕成型套环215转动。而在此过程中,由于钢管被折弯时成型面211的存在导致的折弯半径,会使得钢管的端部相对抵接于钢管的中部的间距会存在一定的收缩,此时折弯板32能够相对折弯固定座342的滑移,适应钢管折弯过程中的位移,以减小折弯过程中,因摩擦而对钢管产生的磨损,同时,还能够减小因磨损产生的毛刺等将钢管卡设于轮槽213的可能性,从而减小拆卸钢管的难度,达到便于拆装的同时,减小折弯过程中钢管发生磨损的可能性。此外,在折弯完成后,折弯调节器343通过折弯固定座342控制折弯板32相对钢管松动,并在此过程中,折弯板32在复位弹簧36的作用下复位,从而使得被折弯后的钢管相对折弯板32脱离,以减小对钢管回弹的影响的同时,进一步优化钢管拆卸的便捷性。

52.参照图5,此外,由于折弯钢管的过程中,会需要折弯板32以及折弯固定座342承受相对较大的载荷,而在此过程中,会使得折弯固定座342产生转矩。为了减小因折弯固定座342承受的转矩而相对调节座341发生松动的可能性,调节座341设置有用于控制折弯固定座342相对调节座341滑移的折弯控制件35。

53.折弯控制件35包括折弯控制座351和穿设并滑移连接于折弯控制座351的折弯控制杆352,折弯控制杆352外套并螺纹连接有两组折弯控制螺母353,两组折弯控制螺母353将折弯控制座351夹持,以用于将折弯控制杆352固定连接于折弯控制座351。同组的折弯控制螺母353包括至少一个折弯控制螺母353,同组的折弯控制螺母353可设置为一个、两个或多个,本技术实施例中同组包含有一个折弯控制螺母353。

54.在更换不同规格尺寸的钢管以及变更折弯半径时,只需转动两个折弯控制螺母353,以控制折弯固定座342相对折弯控制座351的间距,适应不同规格尺寸的钢管以及折弯半径的同时,辅助对折弯固定座342做支撑,减小折弯钢管过程中转矩对折弯固定座342稳定性的影响;从而达到适应不同规格尺寸钢管以及折弯半径的同时,减小对钢管折弯过程中稳定性的影响。

55.当然,在其他实施方式中,折弯控制件35的折弯控制杆352也可插接于折弯固定座342,且折弯控制螺母353固定连接于折弯控制座351。此时,在折弯固定座342相对调节座341的位置发生改变之后,只需转动折弯控制杆352,使得折弯控制杆352相对折弯控制座351滑移即可。

56.参照图5,具体地,由于折弯板32上的轮槽213开设有两个,即需要同时针对两个钢管进行折弯,为了优化折弯后钢管折弯便捷性的同时,优化折弯的精度,折弯座31设置有用于将两个钢管对齐并进行定位的定位件37,定位件37通过折弯调节件34连接于折弯连接臂312。

57.定位件37包括定位板371和定位杆372,定位板371包括定位座373和固定连接于定位座373的固定板374,定位杆372穿设并滑移连接于定位座373,定位杆372通过穿设于定位座373的定位螺栓375固定连接于定位杆372,且固定板374的板面垂直于定位杆372,固定板374位于折弯板32的滑移路径上,定位杆372平行于折弯板32的滑移方向,且定位杆372插设于折弯固定座342,定位杆372通过其他插接于折弯固定座342的定位螺栓375固定连接于折弯固定座342,以便于拆装定位件37,从而在更换折弯板32,以适应不同尺寸的钢管时,定位

件37能够重复使用。

58.在将钢管放置于折弯板32时,只需将两个钢管的一端同时抵接于固定板374,即可将两个钢管对齐。同时,在针对不同长度的钢管进行折弯时,只需通过松动定位螺栓375,使得定位座373相对定位杆372滑移,即可适应不同钢管的长度,此后,再通过定位螺栓375将定位座373固定连接于定位杆372即可。

59.当然,在其他实施方式中,定位件37也可为固定连接于折弯板32的l形板,通过定位件37的凸出部对钢管进行对齐和定位。或定位杆372通过一体成型或焊接的方式固定连接于折弯固定座342。

60.同样的,在其他实施方式中,折弯组件3也可包括固定连接于机架1的弧形的滑轨,滑轨与成型套环215同中心轴线设置,且折弯座31卡设并滑移连接于滑轨,且折弯座31通过铰接于机架1的液压缸驱动滑移,以用于折弯钢管。

61.参照图5和图6,此外,为了便于安装和固定钢管,机架1设置有用于夹持钢管的夹持组件5,夹持组件5包括夹持液压缸51、夹持板52以及固定板53。夹持液压缸51的缸体固定连接于机架1,且夹持液压缸51的伸缩端固定连接于夹持板52,夹持液压缸51和夹持板52位于两个成型套环215的下方,且夹持液压缸51伸缩端的伸缩方向垂直于两个成型套环215的分布方向并呈竖直设置。固定板53固定连接于机架1,且固定板53位于两个成型套环215之间。

62.参照图5和图6,具体地,夹持板52包括固定连接于夹持液压缸51伸缩端的夹持座521和通过螺栓可拆卸连接于夹持座521的夹持顶板522,夹持顶板522位于夹持座521朝向成型套环215的一侧,以用于配合固定板53夹持固定钢管的同时,还可根据加工需要对钢管进行压扁。其中,夹持顶板522朝向成型套环215的一侧板面同样开设有轮槽213,在针对不同规格尺寸的钢管时,能够通过拆换夹持顶板522适应不同规格尺寸的钢管。

63.固定板53包括固定连接于机架1的固定座531和通过螺栓可拆卸连接于固定座531朝向夹持顶板522的固定夹板532,固定座531位于两个成型套环215之间,且固定夹板532用于与夹持顶板522配合夹持钢管,以用于配合夹持顶板522以及成型套环215的更换,适应不同规格的钢管。

64.参照图7,具体地,由于钢管的两端均会被折弯,为了减小钢管两端被折弯过度的可能性,机架1设置有两个限制件11,以用于对钢管的两端做限制和定位。

65.限制件11包括设置于机架1的限制座111和限制板112,限制座111 呈l形的板状结构,且两个限制座111的水平部相对设置,限制座111位于成型套环215背离夹持板52的一侧。其中,限制座111的折弯部内侧设置有加强肋,以用于增加限制座111承受载荷的能力。

66.参照图7,限制板112通过连接板114铰接于限制座111的l形板状结构的竖直部,连接板114呈u形的板状结构。限制座111的竖直部和水平部均开设有长条形孔115,且长条形孔115沿其所在限制座111的竖直部竖向延伸或沿限制座111的水平部水平延伸设置。

67.限制座111通过穿设于其水平部上长条形孔115的限制螺栓113固定连接于机架1,以用于适配不同的折弯角度。连接板114通过穿设于限制座111竖直部上长条形孔115的螺栓固定连接于限制座111,限制板112部分卡设于连接板114的两个侧板之间,限制板112通过转动连接于连接板114,以使得限制板112通过连接板114铰接于限制座111,从而适应钢管端部被弯折后的角度。限制板112的转动平面平行于成型套环215的转动平面,且限制板

112背离限制座111的一侧外壁同样开设有两个轮槽213,以用于适配和定位钢管两端被弯折后的位置,及时发现弯折后出现偏转的钢管。其中,折弯板32环绕成型套环215中心轴线转动的路径位于限制板112朝向成型套环215的一侧。

68.在使用时,可通过折弯板32将钢管的两端分别抵接于两个限制板112上的轮槽213,即可限制钢管的折弯角度,以减小钢管被折弯过度的可能性;同时,在折弯钢管时,还可通过折弯板32挤压钢管,使得钢管在折弯的过程中朝向两个限制板112之间折弯,此后通过钢管的回弹复位,从而进一步优化钢管折弯的精度。

69.参照图7,此外,为了优化限制座111承受钢管抵接于限制板112时的压力,限制座111远离机架1一侧的边沿设置有用于辅助对两个限制座111做支撑的支撑件12。

70.支撑件12包括支撑螺杆121和两组支撑螺母122,支撑螺杆121的两端分别穿设于两个限制座111,具体为限制座111开设有两个安装口,将支撑螺杆121卡设于限制座111的安装口。支撑螺母122外套并螺纹连接于支撑螺杆121,同组包含至少两个支撑螺母122,本技术实施例中同组设置有两个支撑螺母122。且限制座111的边沿被夹持于同组的两个支撑螺母122之间,以用于对限制座111做支撑和限制,同时还能适应两个限制座111之间相对位置的改变。

71.实施例的实施原理为:在折弯u形的钢管时,只需先将钢管夹持于夹持顶板522和和夹持板52之间,然后通过夹持液压缸51控制夹持顶板522将钢管抵接于夹持板52。此后两个折弯驱动件33分别通过两个折弯座31带动两个折弯板32折弯钢管的端部,以使得钢管的两端在两个成型套环215的作用下朝向限制座111弯曲,并使得钢管的端部抵接于限制板112。

72.在将钢管折弯后,折弯调节器343控制折弯固定座342朝向远离成型套环215的方向滑移,以使得折弯板32相对钢管脱离,并在此过程中,复位弹簧36会驱使折弯板32朝向限制座111的一侧滑移,从而使得钢管相对折弯板32脱离,并减小钢管因外力而发生的回弹;同步在此过程中,成型驱动件22通过成型轴214带动成型套环215转动,使得避让面212朝向钢管,以减小钢管卡设于成型套环215上轮槽213的可能性;最后夹持液压缸51控制夹持板52相对固定板53脱离,钢管便可在重力作用下脱离,从而通过夹持组件5协同配合避让面212以及折弯板32的复位,实现钢管相对稳定便捷的卸料的同时,减小卸料过程对钢管回弹的影响以及对钢管造成损伤的可能性。

73.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1