一种钣金件矩形孔冲压级进模、设备及制造方法与流程

本发明涉及冲压,特别涉及一种钣金件矩形孔冲压级进模、设备及制造方法。

背景技术:

1、为保障服务器的多功能、高性能,越来越多的硬件设备被装配在服务器机箱内,各个模组单元的装配越来越紧凑,相应的机箱结构的设计越发复杂,机箱制造工艺越发精密。

2、对于服务器机箱上的窄矩形孔,常需要采用钣金冲压工艺进行制造。对于制造如图1所示,宽度小于1mm的矩形窄孔,现有的制造工艺采用如图2所示的冲头直接对钣金件进行冲压,冲头下刀的深度如图3所示。由于矩形孔的长度长、宽度窄,并且冲头窄矩形的形状在冲压方向上具有较长的延伸,导致冲头因磨损及机械应力作用,极易在制造过程中发生断裂而损坏,

3、因此,为了维系正常的生产运营,需要配备多套冲头以替换损坏的冲头。但是,冲头的更换带来了生产成本的提高,经常更换和调试冲头严重影响了生产效率。同时,冲头在生产过程中发生断裂,也可能给生产带来了很大的安全隐患。

4、若从冲头强度方面对上述问题进行改进,不仅涉及到高强度材料的研发,窄矩形冲头制造工艺等方面的问题,还涉及研发周期和研发成本的投入。解决问题所投入的成本大、周期长。因此,亟需一种钣金件矩形孔冲压模具、设备及制造方法,在冲压钣金件窄矩形孔的制造过程中,能够有效降低冲头损耗,保障安全生产,并且易于与现有生产工艺实现兼容。

技术实现思路

1、为了解决现有技术中,冲压钣金件窄矩形孔时,冲头易磨损发生断裂损坏的问题,本发明实施例提供一种钣金件矩形孔冲压模具、设备及制造方法,在冲压钣金件窄矩形孔的制造过程中,能够有效降低冲头损耗,保障安全生产,并且易于与现有生产工艺实现兼容。

2、为了解决上述的一个或多个技术问题,本发明采用的技术方案如下:

3、第一方面,提供一种钣金件矩形孔冲压级进模,级进模包括:剪断子模具,切除子模具,回压子模具;

4、剪断子模具包括:第一上模具,以及与第一上模具适配的第一下模具;第一上模具的刀头为楔形;

5、剪断子模具合模时,在待冲孔钣金件的预设位置制造切口,并将切口与剪断刀头的斜面接触的部分材料进行弯折,形成分布于切口两侧的切口平面和切口斜面;

6、切除子模具包括:第二上模具,以及与第二上模具适配的第二下模具;第二上模具与切口斜面接触侧设置有第一倒角;

7、切除子模具合模时,在切口平面,将距切口第四预设距离的材料切除;

8、回压子模具包括:回压上模具,以及与回压上模具适配的回压下模具;

9、回压子模具合模时,将弯折的切口斜面部分压平,形成矩形孔。

10、进一步地,第一下模具包括:折弯下支撑块和第一下支撑块;

11、折弯下支撑块至少包括折弯下支撑块第一面,第一下支撑块至少包括第一下支撑块第一面;折弯下支撑块第一面与第一下支撑块第一面平行;

12、折弯下支撑块第一面与第一下支撑块第一面之间相距第一预设间距。

13、进一步地,第一上模具至少包括:第一上模具第一面,第一上模具斜面;

14、第一上模具第一面设置于第一下支撑块一侧,并且与第一下支撑块第一面平行;

15、第一上模具第一面与第一上模具斜面之间的夹角为预设夹角。

16、进一步地,第二下模具包括:第二下支撑块,和切除支撑块;

17、第二下支撑块至少包括第二下支撑块第一面,切除支撑块至少包括切除支撑块第一面;第二下支撑块第一面与切除支撑块第一面平行;

18、第二下支撑块与切口斜面接触侧设置有第二倒角,合模时,第一倒角和第二倒角之间,间距为第二预设距离。

19、进一步地,第二上模具至少包括第二上模具第一面;

20、第二上模具第一面设置于切除支撑块一侧,并且与切除支撑块第一面平行。

21、进一步地,回压上模具至少包括回压上模具第一面,回压下模具至少包括回压下模具第一面;

22、回压上模具第一面与回压下模具第一面平行;

23、合模时,回压上模具第一面与回压下模具第一面的间距为第三预设间距。

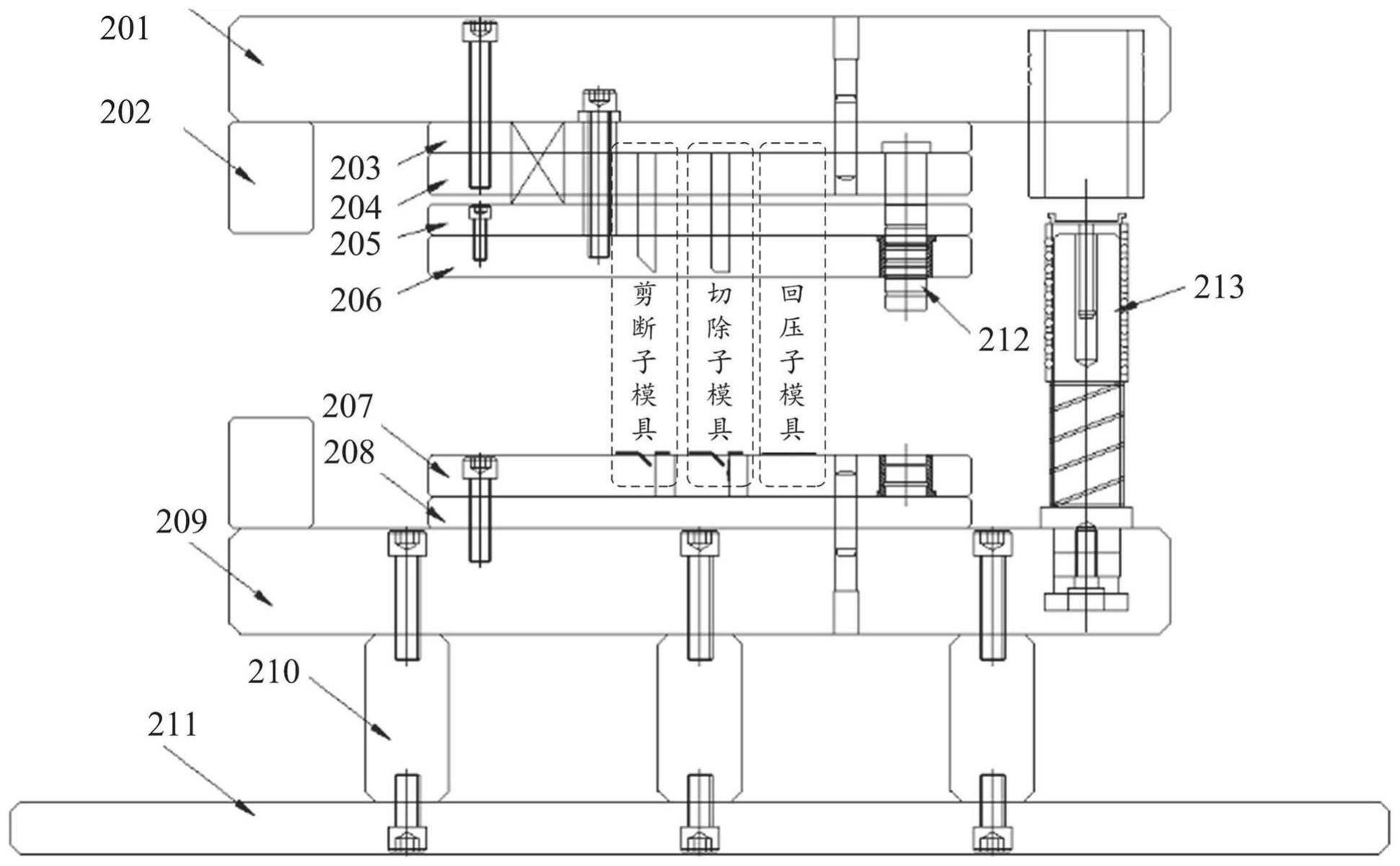

24、第二方面,提供一种钣金件矩形孔冲压设备,设备包括:上述第一方面记载的一种钣金件矩形孔冲压级进模,用于在待冲孔钣金件上通过冲压工艺制造矩形孔;

25、在料带行进方向上依次设置:第一工位、第二工位和第三工位;

26、第一工位上设置有剪断子模具,剪断子模具合模时,在待冲孔钣金件的预设位置制造切口,并将切口与剪断刀头的斜面接触的部分材料进行弯折,形成分布于切口两侧的切口平面和切口斜面;

27、第二工位上设置有切除子模具,切除子模具合模时,在切口平面,将距切口第四预设距离的材料切除;

28、第三工位上设置有回压子模具,回压子模具合模时,将弯折的切口斜面部分压平,形成矩形孔。

29、第三方面,提供一种钣金件矩形孔冲压制造方法,应用上述第二方面记载的一种钣金件矩形孔冲压设备,在待冲孔钣金件上制造矩形孔,方法包括:

30、将置于料带的待冲孔钣金件送至第一工位进行冲压,在待冲孔钣金件的预设位置制造切口,并将切口与剪断刀头的斜面接触的部分材料进行弯折,形成分布于切口两侧的切口平面和切口斜面;

31、将待冲孔钣金件送至第二工位进行冲压,在切口平面,将距切口第四预设距离的材料切除;

32、将待冲孔钣金件送至第三工位,将位于第三工位的回压子模具进行合模,将弯折的切口斜面部分压平,形成矩形孔。

33、进一步地,将置于料带的待冲孔钣金件送至第一工位进行冲压,在待冲孔钣金件的预设位置制造切口,并将切口与剪断刀头的斜面接触的部分材料进行弯折,形成分布于切口两侧的切口平面和切口斜面,包括:

34、将置于料带的待冲孔钣金件送至第一工位,使用定位针插入设置于料带的定位孔,将待冲孔钣金件定位,其中,定位针与定位孔配合使用,将待冲孔钣金件固定;

35、将剪断子模具合模,在待冲孔钣金件的预设位置制造切口,并将切口与剪断刀头的斜面接触的部分材料进行弯折,形成分布于切口两侧的切口平面和切口斜面;

36、将剪断子模具分模,以便将置于料带的待冲孔钣金件进步至下一工位。

37、进一步地,将待冲孔钣金件送至第二工位进行冲压,在切口平面,将距切口第四预设距离的材料切除,包括:

38、将置于料带的待冲孔钣金件送至第二工位,使用定位针插入设置于料带的定位孔,将待冲孔钣金件定位;

39、将切除子模具合模,在切口平面,将距切口第四预设距离的材料切除;

40、将切除子模具分模,以便将置于料带的待冲孔钣金件进步至下一工位。

41、本发明实施例提供的技术方案带来的有益效果是:

42、1.通过采用发明公开的一种钣金件窄矩形孔冲压级进模、冲压设备能够在钣金件上通过冲压制造方法制造出符合尺寸的窄矩形孔;

43、2.通过制造方法的改变,保障了冲头的强度,降低了冲头的损坏率,改善了制造的安全风险,同时有效地控制了制造成本;

44、3.兼容性强,适用性广,适合多种规格的窄矩形孔的制造。

- 还没有人留言评论。精彩留言会获得点赞!