一种单侧锁底结构高质量焊接加工方法

1.本发明属于材料焊接领域,具体涉及一种单侧锁底结构高质量焊接加工方法。

背景技术:

2.锁底结构作为零部件的一种连接结构形式,在焊接之前易于装配和定位,尤其适用于工件内部没有内撑结构或者无法进行内撑工装实施的场景。此外,锁底结构还可以有效防止焊接过程中的背部飞溅,避免对零部件的污染。因此,其常常是航天航空等领域各零部件连接结构的主要设计形式。

3.单侧锁底结构作为重要的承力与密封结构,对其承载能力和气密性有很高要求。为了满足上述要求,目前常采用传统熔化焊如tig焊对其进行加工,但tig焊焊缝组织粗大,焊接变形和残余应力大,焊接质量差;高能束焊如激光焊焊缝组织细小,焊接变形和残余应力小,焊接质量较好,然而在焊接时,由于激光的对中度和锁底结构的装配间隙要求高,所以常规激光焊接的工艺适应性差,并且,激光焊接受外部环境和内在物理过程波动的影响,熔深存在一定程度的起伏,这限制了锁底结构的承载能力,加之,激光焊接过程因匙孔不稳定而带来了气孔缺陷,这恶化了锁底结构的气密性;此外,进行激光焊接加工时,还应尽量采用小的焊接热输入,以降低焊接变形和残余应力,进一步提升锁底结构的焊接质量。

技术实现要素:

4.本发明的目的在于提供一种单侧锁底结构高质量焊接加工方法,解决现有技术中单侧锁底结构存在的焊接质量差的问题。

5.为了达到上述目的,本发明采用的技术方案是:

6.本发明提供的一种单侧锁底结构高质量焊接加工方法,包括以下步骤:

7.包括以下步骤:

8.确定待焊单侧锁底结构的实测接缝深度;

9.根据确定的实测接缝深度确定摆动激光的加工参数;

10.采用确定后的加工参数对待焊单侧锁底结构进行焊接加工。

11.优选地,根据确定的实测接缝深度确定的摆动激光的加工参数具体是:

12.激光功率选择范围0-20kw、焊接速度选择范围0-10m/min、摆动幅度选择范围0-5mm和摆动频率选择范围0-500hz。

13.优选地,确定的摆动激光的加工参数中摆动幅度大于等于0.25mm。

14.优选地,确定的摆动激光的加工参数中摆动频率大于等于25hz,焊缝熔深大于等于h+0.25mm。

15.优选地,确定的摆动激光的加工参数中摆动幅度大于等于0.5mm,摆动频率大于等于50hz。

16.优选地,确定的摆动激光的加工参数中激光功率小于等于2

×

(h+1)kw;焊缝熔深小于等于h+1.0mm或锁底结构厚度,焊缝熔宽小于等于5mm。

17.优选地,所述摆动激光为横向摆动、圆形摆动、无穷摆动或8字摆动。

18.优选地,对待焊单侧锁底结构进行焊接加工之前,对待焊单侧锁底结构的待焊部位利用砂纸进行打磨。

19.与现有技术相比,本发明的有益效果是:

20.本发明提供的一种单侧锁底结构高质量焊接加工方法,与常规激光焊接锁底结构相比,首先通过对摆动幅度等工艺参数的调整,实现较大的激光横向作用范围,有效降低激光对中度和锁底结构装配间隙的要求,显著提高激光焊接的工艺适应性。其次,对摆动频率等工艺参数进行调整,以制备具有稳定熔深且大于实测接缝深度的焊缝,实现实际接缝的完全连接,有效确保锁底结构的承载能力。合适的摆动参数可显著增强匙孔的稳定性,避免焊接过程中因匙孔不稳定而带来的气孔问题,从而保证了锁底结构的气密性。在满足上述前提下,通过对激光功率和焊接速度的控制与优化来减小焊接热输入,得到具有较窄熔宽和较小熔深的焊缝,制备低焊接变形和残余应力的锁底结构,进一步提高了焊接质量。

附图说明

21.图1为本发明中的加工和处理后待焊单侧锁底结构实测接缝深度示意图;

22.图2为本发明中的一种激光横向摆动方式;

23.图3为本发明中的一种激光圆形摆动方式;

24.图4为本发明中的某一待焊单侧锁底结构示意图;

25.图5为本发明中的模拟件高质量焊接加工焊缝截面形貌。

具体实施方式

26.下面结合附图对本发明做进一步的详细描述:

27.本发明所述的一种单侧锁底结构高质量焊接加工方法,其包括以下步骤:

28.步骤1,基于实际承载能力需求,在考虑裕度的情况下,设计单侧锁底结构尺寸,主要涉及到锁底结构的理论接缝长度和理论接缝深度;

29.步骤2,按照单侧锁底结构的设计尺寸,采用车、铣、刨和磨等机械加工方法制备单侧锁底结构各个组件;

30.步骤3,对单侧锁底结构待焊部位进行打磨、清洗和干燥等处理,处理区域包括接缝横截面和接缝上下表面两侧各10mm范围,得到处理后的待焊锁底结构以备后用;

31.步骤4,考虑到前述加工和处理环节,对待焊单侧锁底结构进行实际特征尺寸测量,确定待焊锁底结构的实测接缝深度h(如图1);

32.步骤5,根据待焊锁底结构的实测接缝深度h确定激光功率、焊接速度、摆动幅度和摆动频率,利用摆动激光焊接方法对单侧锁底结构进行加工,必要时可采用工装定位和限位的形式抑制锁底结构的焊接变形;

33.步骤6,焊接结束后,利用热处理、振动时效和局部塑性变形等手段对焊后锁底结构进行消应力处理。

34.具体地:

35.步骤2中,对机械加工的锁底结构各个组件待焊部位使用400、1000、1500、2000、2500和3000目砂纸进行打磨,之后进行清洗和烘干以备后续使用。

36.步骤4中,测量待焊单侧锁底结构的实际特征尺寸,如图1所示确定得到锁底结构的实测接缝深度h。

37.步骤5中,采用摆动激光焊接方法对单侧锁底结构进行加工,所述摆动激光焊接方法以激光焊接为基础,同时叠加光束摆动工艺,摆动方式为横向摆动(图2所示)、圆形摆动(图3所示)、无穷摆动或8字摆动。

38.摆动激光焊接参数选择范围:激光功率选择范围0-20kw,焊接速度选择范围0-10m/min,摆动幅度选择范围0-5mm,摆动频率选择范围0-500hz。

39.为保证高的工艺适应性,通过对摆动幅度等工艺参数进行调整以实现较大的激光横向作用范围,并获得较大熔宽的焊缝,其中,摆动幅度大于等于0.25mm,进而使得焊缝熔宽大于等于1.5mm;较大的激光横向作用范围以及较大熔宽的焊缝可以有效降低激光对中度和锁底结构装配间隙的要求,避免因为对中度差和装配间隙大而无法连接的情况,显著提高激光焊接的工艺适应性。

40.为保证设计承载能力的实现,通过对摆动频率等工艺参数进行调整以制备具有稳定熔深且大于实测接缝深度h的焊缝,其中,摆动频率大于等于25hz,焊缝熔深大于等于h+0.25mm。较大摆动频率可保证焊接过程中的热量均衡,有助于实现稳定的焊缝熔深。同时,较大的焊缝熔深能实现实际接缝的完全连接,确保锁底结构的承载能力。

41.为保证锁底结构的气密性,通过对摆动幅度和摆动频率进行优化以降低焊缝气孔率,甚至获得无气孔的焊缝,其中,摆动幅度大于等于0.5mm,摆动频率大于等于50hz。合适的摆动参数可显著增强匙孔的稳定性,避免焊接过程中因匙孔不稳定而带来的气孔问题,从而保证了锁底结构的气密性。

42.为保证锁底结构具有较小的焊接变形和残余应力,通过对激光功率和焊接速度的控制与优化来减小焊接热输入,其中,激光功率小于等于2

×

(h+1)kw;同时,还能够进一步通过设置焊缝熔宽小于等于5mm,熔深小于等于h+1.0mm或锁底结构厚度来保证锁底结构具有较小的焊接变形和残余应力。采用较小的激光功率和较大焊接速度,在低焊接热输入下可获得具有较窄熔宽和较小熔深的焊缝,有望制备低焊接变形和残余应力的锁底结构,进一步提高焊接质量。

43.综上所述,本发明提供了一种单侧锁底结构高质量焊接加工方法。

44.与常规激光焊接锁底结构相比,首先通过对摆动幅度等工艺参数的调整,实现较大的激光横向作用范围,有效降低激光对中度和锁底结构装配间隙的要求,显著提高激光焊接的工艺适应性。其次,对摆动频率等工艺参数进行调整,以制备具有稳定熔深且大于实测接缝深度的焊缝,实现实际接缝的完全连接,有效确保锁底结构的承载能力。合适的摆动参数可显著增强匙孔的稳定性,避免焊接过程中因匙孔不稳定而带来的气孔问题,从而保证了锁底结构的气密性。在满足上述前提下,通过对激光功率和焊接速度的控制与优化来减小焊接热输入,得到具有较窄熔宽和较小熔深的焊缝,制备低焊接变形和残余应力的锁底结构,进一步提高了焊接质量。

45.实施例

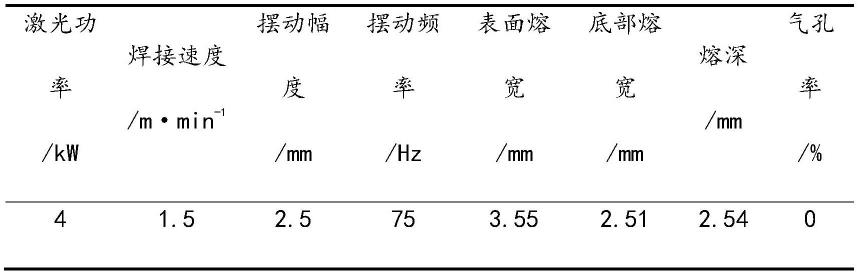

46.表1模拟件高质量焊接加工参数、焊缝尺寸和气孔率

[0047][0048]

图4给出了某一待焊单侧锁底结构示意图,图5给出了针对此待焊单侧锁底结构高质量焊接加工模拟件的焊缝截面形貌,表1给出了该实例的具体加工参数、焊缝尺寸和气孔率结果。由表1可知,在激光功率4kw、焊接速度1.5m

·

min-1

、摆动幅度2.5mm、摆动频率75hz的工艺参数下,模拟件焊缝表面熔宽3.55mm,底部熔宽2.5mm,熔深2.54mm,气孔率为0。其中,摆动幅度2.5mm大于0.25mm;焊缝表面熔宽3.55mm,底部熔宽2.51mm,均大于1.5mm,具有较高的工艺适应性。摆动频率75hz大于25hz,焊缝熔深2.54mm,大于2+0.25mm,保证了锁底结构的承载能力。摆动幅度2.5mm大于0.5mm,摆动频率75hz大于50hz,此参数下焊缝的气孔率为0%,满足锁底结构气密性要求。在满足较高工艺适应性、承载能力和气密性的基础上,所用激光功率4kw小于2

×

(2+1)kw,得到的焊缝熔宽3.55mm小于5mm,熔深2.54mm小于2+1mm,这一步确保了较小的焊接变形和残余应力。综上,说明通过此焊接工艺加工单侧锁底结构得到了高质量焊缝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1