一种适用于大曲度双弯边零件加工工装及加工方法与流程

1.本发明属于航空钣金零件制造技术领域,特别涉及一种适用于大曲度双弯边零件加工工装及加工方法。

背景技术:

2.飞机钣金零件形状复杂多变,同时具有多品种、小批量、零件外形特殊等情况,加工方法往往是凭借着技术工人配合手工技艺和经验操作来实现的。某类凹曲线环形飞机钣金零件,具有外形尺寸长,弯曲半径大,横截面小的特点,其横截面成“j”字型。此类零件传统的成型方法是利用型胎的刚性外形,压紧零件毛料,对零件弯边施加压力使之贴胎。零件成形依靠工人手工完成,成形过程中需要连续翻边。不足之处是零件变形过程受到的拉应力大、成型效率低、质量差、废品率高。为了克服这一缺点,需要采用新的工艺方法和新的工装结构。

3.在已经公开的大曲度弯边成形技术中,专利cn110293165a,该专利公开了一种凹曲面半圆弧状加强弯边钣金零件的橡皮成形方法,采用模具液压成形的设计思想,根据其零件形状以及使用的成形模具,在液压成形前,毛料由零件形状平面展开得到具有一定弧形的展开外形;该方法虽然适用于凹曲面弯边零件的成形,对于凹曲线钣金零件工件,由于零件外形的特殊性,加之工装尺寸及零件成形极限的原因/限制,采用上述专利方法成形,可能导致工装超出钣金常用设备橡皮囊成形机工作台尺寸限制,并且零件凹曲线边缘受拉应力过大出现破裂的问题;对于薄壁类凹曲线大曲度弯边零件,若采用上述专利方法,成形过程中破裂问题更为明显。

4.专利cn106825096a,公开了一种大曲率高翻边钣金零件的橡皮成形方法及成形模具,该专利技术用于成形凸曲线类型的弯曲零件,在成形过程中,由于压应力容易导致材料收缩起皱,该专利解决了由于成形过程中高翻边收缩较为剧烈,手工成形零件表面质量不高的问题;材料成形过程中受到的应力方向完全相反,不适用于凹曲线大曲度弯边零件。

技术实现要素:

5.解决的技术问题

6.本发明提供了一种适用于大曲度双弯边零件加工工装及加工方法,有效地提高了薄壁类凹曲线大曲度弯边零件加工效率和表面质量。

7.技术方案

8.本发明一方面提出了一种大曲度双弯边零件工装结构,所述工装结构包括:型胎、侧压块,所述型胎中心具有与待成形零件相配的型面,所述型胎与侧压块相对应的位置处还开装夹槽口,以便于零件成形时弓形夹的装夹,所述侧压块外形与型胎的型面相配,高度与型胎一致,所述侧压块与型胎下端面均设计为阶梯式结构,所述测压块与型胎内型面相契合并留有一个材料厚度的间隙。

9.进一步的,所述侧压块通过若干段组合而成。

10.进一步的,所述装夹槽口为弧线孔或若干直线孔,设计为弧线孔时,可沿测压块分段式设计,构成一个半圆形状;设计为直线孔时,按需要装夹的位置分为多个直线段孔。

11.进一步的,所述侧压块采用较为轻型的高分子聚合物材料制成,避免成形过程中对待加工零件表面造成损伤。

12.进一步的,所述工装结构还包括g型夹。

13.进一步的,为了配合闸压弯边成形小弯边,阶梯式结构的长度略长于零件小弯边的实际尺寸。

14.本发明还提出了一种大曲度双弯边零件的加工方法,所述方法包括以下步骤:

15.步骤一:按待加工零件曲面展开下料,得到窄直条带毛料;

16.步骤二:将毛料闸压成形小弯边,得到l型过渡件;

17.步骤三:将l型过渡件按型胎型面曲度手工预弯曲;

18.步骤四:将预弯曲后的零件靠在型胎内侧面上,用侧压块顶住零件,再施加一定压力夹紧固定;

19.步骤五:手工翻边法兰边完成零件的成形,剪切零件余量。

20.进一步的,步骤一中,在零件展开尺寸的基础上增加一定的余量。

21.有益技术效果

22.本发明提供了一种适用于大曲度双弯边零件加工工装及加工方法。相比与手工多次翻边成形,降低加工难度,节省人力成本、减少报废现象。

23.本发明采用曲面展开得到的毛料,相对于常规的平面展开,材料利用率更高,对于本发明成形的薄壁类凹曲线大曲度弯边零件,若采用常规的平面展开思想得到的毛料,材料利用率仅在5%~10%,利用曲面展开得到的毛料,材料利用率在95%左右;

24.采用本发明提出的辅助工装,直线小弯边加工成大曲度形状时所受到的拉应力较小,因此更易于成形。

25.本发明采用机械成形与手工成形相结合,首先利用侧压块与型胎配合机械成形小弯边及凹曲面,可有效保证产品的外形准确程度和表面质量;最后配合手工成形法兰边,法兰边成形量小,材料受到应力小,由于法兰边为平面,更易于控制。

附图说明

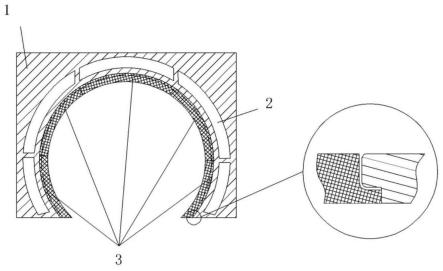

26.本发明包括3张附图,附图及附图说明如下:

27.图1为零件结构示意图;

28.图2为工装结构示意图;

29.图3为本发明的成形原理示意图;

30.其中:1.型胎,2.装夹孔,3.侧压块,4.毛料,5.g型夹。

具体实施方式

31.以下结合说明书附图对本发明进行详细描述,如图1、图2、图3所示,为了更有有效的实现大曲度双弯边零件的加工,具体设计的大曲度双弯边零件工装结构,包括:型胎1、侧压块3,所述型胎1中心具有与待成形零件相配的型面,所述型胎与侧压块相对应的位置处还开装夹槽口,即图2中的装夹孔3,以便于零件成形时弓形夹的装夹,所述侧压块3外形与

型胎1的型面相配,高度与型胎1一致,所述侧压块3与型胎1下端面均设计为阶梯式结构,所述测压块3与型胎1内型面相契合并留有一个材料厚度的间隙。

32.具体设计时,所述侧压块3通过若干段组合而成,尤其对于尺寸较大的零件,采用多段组合形式更利于控制;施加压力时,可以从一端向另一端逐步放置配置施加压力,还可以从两端向中间的形式逐步布置。

33.与此同时,在型胎1上,所述装夹槽口为弧线孔或直线孔,对于弧形孔,与大曲度零件外形更为适配,夹具夹持时,更好调节位置。

34.根据型胎1结构,设计多个辅助侧压块3,侧压块3数量根据零件长度和曲度决定,型胎1与侧压块3相对应的位置处开装夹槽口,以便于零件成形时弓形夹的装夹,侧压块高度与型胎一致,下端面做成阶梯式,与型胎1相契合并留有一个材料厚度的间隙,装夹孔3的长度并将直线孔改变为弧线孔,以便于多点装夹此侧压块的设计就是为了约束零件小弯边的外形状态,利用这种结构的工装,使零件加工形式变为法兰边成形。

35.将侧压块分为五段,以便于加工装卸,侧压块高度与型胎一致,下端面做成阶梯式,与型胎相契合并留有一个材料厚度的间隙。由于型胎主体的重量很重,加工零件时只需要找一个基准平面,这样侧向夹紧零件时,零件装夹可靠稳固。

36.结合附图与具体实施方式对本发明加工方法作进一步详细描述:

37.采用如上设计的加工工装,实施大曲度双弯边零件加工方法,具体包括以下步骤:

38.步骤一:按展开样板下毛料4;

39.步骤二:将毛料4按零件外形最小弯边尺寸闸压预成形直线弯边;

40.步骤三:将零件按型胎1曲度手工预弯曲,直线短弯边加工成大曲度形状时所受到的拉应力较小,因此易于成形;

41.步骤四:将预弯曲后的零件靠在型胎1内侧面上,用侧压块3顶住零件,再用g型夹5插入装夹孔2夹紧型胎1和侧压块3;

42.步骤五:手工法兰边翻边完成零件的成形,剪切去除零件余量。

43.本发明采用如上所述的实施方式,经应用对比,采用曲面展开得到的毛料,相对于常规的平面展开,材料利用率更高,对于本发明成形的薄壁类凹曲线大曲度弯边零件,若采用常规的平面展开思想得到的毛料,材料利用率仅在5%~10%,利用曲面展开得到的毛料,材料利用率在95%左右;显著降低了毛料的浪费问题,极大地降低了原材料成本。成型过程中,采用本发明提出的辅助工装,直线小弯边加工成大曲度形状时所受到的拉应力较小,因此更易于成形;有效避免了零件凹曲线边缘受拉应力过大出现破裂的问题。

44.本发明采用机械成形与手工成形相结合,首先利用侧压块与型胎配合机械成形小弯边及凹曲面,可有效保证产品的外形准确程度和表面质量;最后配合手工成形法兰边,法兰边成形量小,材料受到应力小,由于法兰边为平面,更易于控制;产品合格率、加工效率也均得到较大提升。

45.以上具体实施方式或案例仅用于解释说明本发明的技术方案,并非对本技术进行限制,未详细说明部分均视为本领域常规技术手段或公知常识;本领域的普通技术人员应当理解:基于本技术的设计思想,应当可以对前述实施方式所记载的技术方案进行适应性修改,或对其中部分或全部技术特征进行等同替换,这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1