水溶性预焊剂及表面处理方法与流程

1.本发明涉及水溶性预焊剂及表面处理方法。

背景技术:

2.印刷布线基板大多以形成有阻焊剂被膜的状态流通。在这样的情况下,印刷布线基板的大部分被阻焊剂被膜所覆盖。然而,为了搭载电子部件,在电极端子(焊盘)不存在阻焊剂被膜。因此,在使印刷布线基板流通、保管时,电极端子的表面容易被氧化。因此,对于印刷布线基板的电极端子,为了防止电极端子表面的氧化,有时对电极端子的表面实施镀金处理。然而,由于在镀金处理中使用贵金属,因此存在成本增高的问题。因此,对于印刷布线基板而言,采用了通过水溶性预焊剂在电极端子的表面形成有机被膜的方法来代替镀金处理(例如,文献1(日本特开平6-322551号公报))。

3.另一方面,在任意安装方法中,印刷布线基板都要为了电子部件的焊接而进行多次回流焊处理。因此,印刷布线基板每次都暴露在高温下而经历严苛的热过程。在没有用有机被膜覆盖印刷布线基板的电路部的情况下,构成电路部的铜或铜合金的表面由于被加热而使氧化皮膜的形成受到促进。因此,不能良好地保持该电路部表面的焊接性。另外,即使是有机被膜,通过进行多次处理,有机被膜也会劣化。因此,从具有耐热性更良好的有机被膜、且保护铜或铜合金的性能的观点考虑,增加膜厚的方法备受期待。

技术实现要素:

4.本发明的目的在于提供能够形成膜厚足够厚的有机被膜的水溶性预焊剂及表面处理方法。

5.根据本发明的一个方式,可以提供一种水溶性预焊剂,其含有(a)咪唑化合物、(b)有机酸、以及(c)水,所述(a)成分含有(a1)2-苯基苯并咪唑、以及(a2)2,4-二苯基咪唑。

6.根据本发明的一个方式,可以提供一种表面处理方法,该方法具备:使用上述本发明的一个方式的水溶性预焊剂在电子基板的电极端子上形成有机被膜的工序。

7.根据本发明的一个方式,可以提供能够形成膜厚足够厚的有机被膜的水溶性预焊剂、以及表面处理方法。

具体实施方式

8.[水溶性预焊剂]

[0009]

首先,对本实施方式的焊剂组合物进行说明。本实施方式的水溶性预焊剂含有以下说明的(a)咪唑化合物、(b)有机酸及(c)水。

[0010]

[(a)成分]

[0011]

作为用于本实施方式的(a)咪唑化合物,需要含有(a1)2-苯基苯并咪唑及(a2)2,4-二苯基咪唑。如果不组合使用(a1)成分和(a2)成分,则有机被膜的膜厚不足。

[0012]

需要说明的是,通过(a1)成分和(a2)成分的组合而能够增加有机被膜的膜厚的原

因未必明确,但本发明人等推测是由于通过(a1)成分能够促进(a2)成分的成膜。当然,出人意料的是通过(a1)成分和(a2)成分的组合,有机被膜的膜厚增加,这是本发明人等首次发现的。

[0013]

从有机被膜的膜厚的观点考虑,(a1)成分相对于(a2)成分的质量比((a1)/(a2))优选为1/50以上且10以下,更优选为1/25以上且3以下,进一步优选为1/20以上且1以下,更进一步优选为1/18以上且1/3以下,特别优选为1/15以上且1/6以下。

[0014]

在能够实现本发明的课题的范围内,(a)成分除了(a1)成分及(a2)成分以外,还可以含有其它咪唑化合物(以下也称为(a3)成分)。作为(a3)成分,可举出(a1)成分及(a2)成分以外的公知的咪唑类及苯并咪唑类等。但是,从提高本发明的作用效果的观点考虑,(a)成分优选仅由(a1)成分及(a2)成分构成。

[0015]

相对于水溶性预焊剂100质量%,(a)成分的配合量优选为0.01质量%以上且10质量%以下,更优选为0.05质量%以上且5质量%以下,特别优选为0.1质量%以上且3质量%以下。如果(a)成分的配合量为上述下限以上,则能够更容易地形成防锈膜等有机被膜。另外,如果(a)成分的配合量为上述上限以下,则不溶解成分不会增多,在经济上也是优选的。

[0016]

[(b)成分]

[0017]

作为用于本实施方式的(b)有机酸,可举出甲酸、乙酸、丙酸、丁酸、乙醇酸、酒石酸、乳酸、氯乙酸、二氯乙酸、三氯乙酸、溴乙酸及甲氧基乙酸等。其中,从使(a)成分水溶化的观点考虑,优选使用甲酸或乙酸,特别优选使用乙酸。另外,它们可以单独使用一种,也可以将两种以上混合使用。

[0018]

相对于水溶性预焊剂100质量%,(b)成分的配合量优选为1质量%以上且40质量%以下,更优选为2质量%以上且30质量%以下。如果(b)成分的配合量在上述范围内,则能够使(a)成分充分地水溶化。

[0019]

[(c)成分]

[0020]

用于本实施方式的(c)水是水溶性预焊剂中的(a)成分及(b)成分、以及下面说明的其它成分以外的剩余部分。

[0021]

[(d)成分]

[0022]

本实施方式的水溶性预焊剂优选进一步含有(d)螯合剂。根据该(d)成分,能够抑制在混合搭载有铜焊盘及金焊盘等不同种类金属的基板上使用本实施方式的水溶性预焊剂时的不良情况。即,为了保持印刷布线基板的接合性,有时使用接合面混合搭载有铜焊盘及金焊盘等不同种类金属的基板。如果想要对这样的基板进行水溶性预焊剂处理,则会发生由不同种类金属所导致的局部电池反应,对原本不需要的金焊盘面也进行水溶性预焊剂处理。在这样的情况下,有时成为变色等不良情况的原因。根据该(d)成分,能够抑制变色等不良情况。

[0023]

作为(d)成分,可举出亚氨基二乙酸(ida)、次氮基三乙酸(nta)、乙二胺四乙酸(edta)、二亚乙基三胺五乙酸(dtpa)、三亚乙基四胺六乙酸(ttha)、1,2-二氨基环己烷四乙酸(cydta)、乙二醇醚二胺四乙酸(gedta)、n,n-双(2-羟基苄基)乙二胺二乙酸(hbed)、乙二胺二丙酸(eddp)、乙二胺二乙酸(edda)、二氨基丙醇四乙酸(dpta-oh)、六亚甲基二胺四乙酸(hdta)、羟乙基亚氨基二乙酸(hida)、二氨基丙烷四乙酸(methyl-edta)、次氮基三丙酸(ntp)、乙二胺四亚甲基膦酸(edtpo)、次氮基三亚甲基膦酸(ntpo)、以及它们的金属盐等。

其中,从抑制变色等不良情况的观点考虑,优选为亚氨基二乙酸、乙二胺四乙酸、或者它们的金属盐,更优选为亚氨基二乙酸或乙二胺四乙酸铁钠。

[0024]

相对于水溶性预焊剂100质量%,(d)成分的配合量优选为0.01质量%以上且2质量%以下,更优选为0.05质量%以上且1质量%以下,特别优选为0.1质量%以上且0.5质量%以下。如果(d)成分的配合量在上述范围内,则能够更可靠地抑制变色等不良情况。

[0025]

[其它成分]

[0026]

在不妨害本发明效果的范围内,本实施方式的水溶性预焊剂也可以含有有机溶剂、缓冲液及络合物被膜形成助剂等。

[0027]

作为有机溶剂,可举出甲醇、乙醇及丙酮等。

[0028]

作为缓冲液中的碱,可举出氨、二乙胺、三乙胺、二乙醇胺、三乙醇胺、一乙醇胺、二甲基乙醇胺、二乙基乙醇胺、异丙基乙醇胺、氢氧化钠及氢氧化钾等。

[0029]

作为络合物被膜形成助剂,可举出甲酸铜、氯化亚铜、氯化铜、草酸铜、乙酸铜、氢氧化铜、碳酸铜、磷酸铜、硫酸铜、甲酸锰、氯化锰、草酸锰、硫酸锰、乙酸锌、乙酸铅、乙酸镍、乙酸钡、氢化锌、氯化亚铁、氯化铁、氧化亚铁、三氧化二铁、碘化铜、溴化亚铜及溴化铜等金属化合物。

[0030]

在使用它们的情况下,其配合量相对于水溶性预焊剂100质量%优选为0.01质量%以上且10质量%以下,更优选为0.05质量%以上且5质量%以下。

[0031]

[表面处理方法]

[0032]

接下来,对本实施方式的表面处理方法进行说明。

[0033]

本实施方式的表面处理方法是具备使用本实施方式的水溶性预焊剂在电子基板的电极端子上形成有机被膜的工序的方法。

[0034]

作为电子基板,可举出印刷布线基板及半导体用基板等。该电子基板也可以是混合搭载有铜焊盘及金焊盘等不同种类金属的基板。

[0035]

作为有机被膜的形成方法,例如可以采用如下方法:在实施了对处理对象的印刷布线基板的电极端子的表面进行脱脂、化学抛光(软蚀刻)、酸洗、水洗的前处理工序之后,根据需要使用前处理液进行前处理,然后,将印刷布线基板在水溶性预焊剂中以10~60℃浸渍1秒钟~100分钟(优选为以20~50℃浸渍5秒钟~60分钟,更优选为以20~50℃浸渍10秒钟~10分钟)。

[0036]

前处理液含有(x1)胺化合物。作为(x1)胺化合物,可举出(x11)咪唑化合物及(x12)烷醇胺等。作为(x11)咪唑化合物,可举出苯并咪唑类等。作为(x12)烷醇胺,可举出三异丙醇胺等。

[0037]

前处理液可以进一步含有(x2)有机溶剂及(x3)铵盐。作为(x2)有机溶剂,可举出异丙醇等。作为(x3)铵盐,可举出乙酸铵等。

[0038]

这样,咪唑化合物附着于电极端子的表面,处理温度越高、处理时间越长,其附着量越多。此时,更优选使用超声波。需要说明的是,也可以通过其它涂布方式、例如喷雾法、刷涂、辊涂等而形成有机被膜。

[0039]

由此,能够在电子基板上形成有机被膜(防锈膜等)。

[0040]

此时的有机被膜的被膜厚度(基于换算式的被膜厚度)优选为0.2μm以上,更优选为0.25以上。

[0041]

实施例

[0042]

接下来,通过实施例及比较例对本发明更进行详细说明,但本发明并不限于这些例子。需要说明的是,将实施例及比较例所使用的材料示于以下。

[0043]

((a1)成分)

[0044]

咪唑化合物a:2-苯基苯并咪唑

[0045]

((a2)成分)

[0046]

咪唑化合物b:2,4-二苯基咪唑

[0047]

((a3)成分)

[0048]

咪唑化合物c:2-辛基苯并咪唑

[0049]

((b)成分)

[0050]

有机酸:乙酸

[0051]

((c)成分)

[0052]

水:离子交换水

[0053]

((d)成分)

[0054]

螯合剂a:乙二胺四乙酸铁钠

[0055]

螯合剂b:亚氨基二乙酸

[0056]

[实施例1]

[0057]

使咪唑化合物a 0.3质量%、咪唑化合物b 0.3质量%、有机酸10质量%及螯合剂a 0.2质量%溶解于水89.2质量%中,得到了水溶性预焊剂。另外,得到的水溶性预焊剂用作为缓冲液的25质量%氨水进行ph调节,制成能够形成被膜的水溶性预焊剂处理液。

[0058]

[实施例2~9]

[0059]

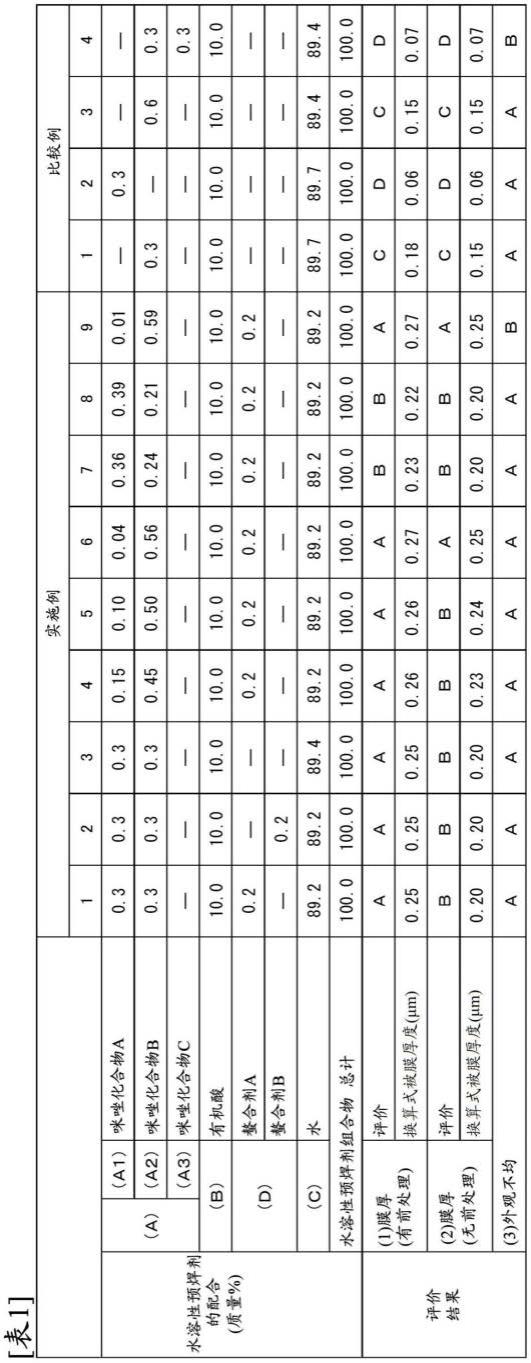

除了根据表1所示的组成配合了各材料以外,与实施例1同样地得到了水溶性预焊剂及水溶性预焊剂处理液。

[0060]

[比较例1~4]

[0061]

除了根据表1所示的组成配合了各材料以外,与实施例1同样地得到了水溶性预焊剂及水溶性预焊剂处理液。

[0062]

<水溶性预焊剂的评价>

[0063]

通过以下的方法评价了水溶性预焊剂的性能(膜厚(有前处理、无前处理)、外观不均)。将得到的结果示于表1。

[0064]

(1)膜厚(有前处理)

[0065]

首先,使苯并咪唑0.02质量%、三异丙醇胺0.01质量%、异丙醇1质量%及乙酸铵0.01质量%溶解于水98.96质量%中,制作了前处理液。

[0066]

对双面覆铜层叠板(以两面计表面积为25cm2,基材的种类:fr-4)进行脱脂、软蚀刻及水洗,清洁表面。然后,在得到的前处理液中以室温浸渍1分钟,进行水洗,热风干燥。接着,在水溶性预焊剂处理液中以40℃浸渍1~2分钟,形成被膜,进行水洗,热风干燥,得到了试验基板。将试验基板上的被膜提取至50ml的0.5%盐酸中,然后,测定了提取液中的被膜有效成分所产生的最大吸光度。然后,根据换算式计算出被膜厚度(单位:μm)。然后,根据下述的基准评价了膜厚。

[0067]

a:被膜厚度为0.25μm以上。

[0068]

b:被膜厚度为0.2μm以上且低于0.25μm。

[0069]

c:被膜厚度为0.1μm以上且低于0.2μm。

[0070]

d:被膜厚度低于0.1μm。

[0071]

(2)膜厚(无前处理)

[0072]

对双面覆铜层叠板(以两面计表面积为25cm2,基材的种类:fr-4)进行脱脂、软蚀刻及水洗,清洁表面,然后,在水溶性预焊剂处理液中以40℃浸渍1~2分钟,形成被膜,进行水洗,热风干燥,得到了试验基板。将试验基板上的被膜提取至50ml的0.5%盐酸中,然后,测定了提取液中的被膜有效成分所产生的最大吸光度。然后,根据换算式计算出被膜厚度(单位:μm)。然后,根据下述的基准评价了膜厚。

[0073]

a:被膜厚度为0.25μm以上。

[0074]

b:被膜厚度为0.2μm以上且低于0.25μm。

[0075]

c:被膜厚度为0.1μm以上且低于0.2μm。

[0076]

d:被膜厚度低于0.1μm。

[0077]

(3)外观不均

[0078]

(1)将膜厚(有前处理)的试验基板放置24小时后,在下述的回流焊条件下进行两次回流焊处理,然后,使用焊剂清洗剂(花王株式会社制的“clean through 750hs”)在下述的焊剂清洗条件下进行了清洗处理。使用40~200倍的光学显微镜观察清洗处理后的试验基板的铜箔。然后,根据下述的基准评价了焊剂清洗后的颜色不均。

[0079]

a:无颜色不均。

[0080]

b:有颜色不均。

[0081]

(回流焊条件)

[0082]

氧浓度:2000ppm以下(n2回流焊)

[0083]

预热:在150~180℃下进行80秒钟

[0084]

峰值温度:240℃(200℃以上的时间为60秒钟)

[0085]

(焊剂清洗条件)

[0086]

清洗液温度:40℃

[0087]

清洗时间:3分钟

[0088]

其它:有浸渍摆动及超声波

[0089][0090]

根据表1所示的结果可以明确,对于本发明的水溶性预焊剂(实施例1~9),确认了膜厚的测定结果为良好。因此,可以确认,根据本发明,可以得到能够形成膜厚足够厚的有

机被膜的水溶性预焊剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1