一种高强钢厚板无预热焊接方法与流程

本发明涉及焊接技术,更具体地说,涉及一种高强钢厚板无预热焊接方法。

背景技术:

1、当前,熔化极气体保护焊接和埋弧焊接是各种工程结构建造领域最主流的焊接方法,包括船舶制造、压力容器与管道、机械装备、交通运输等,其装备技术成熟稳定可靠、操作便捷、整体效率高、综合成本低,通过不同种类焊接材料匹配,能够满足多种服役场合对接头性能与结构完整性的要求,包括常规静态力学性能、动载疲劳性能、耐腐蚀性能、抗高温性能等。

2、随着高强钢的加速推广应用,特别是在厚壁场合的应用,焊接冷裂纹成为影响焊接质量的关键问题。在厚壁高强钢首道打底焊接时,由于钢板温度低、冷却速度快,焊接接头部位容易出现淬硬组织,加之首道打底焊接拘束度大,焊接残余应力无法释放,从而促使高强钢打底焊缝出现冷裂纹,为了避免冷裂纹,当前很多工业领域采取焊前高温预热的方法,降低焊后冷却速度及其引起的高强钢焊接接头淬硬倾向,并减小焊接残余应力。这种工业界普遍采用的焊前预热技术能够从根本上解决高强钢厚板焊接冷裂纹问题,但增加了焊接制造工艺的复杂性和综合成本。同时,无论采用氧—乙炔火焰、液化天然气还是电感应预热,均增加了焊接制造过程的能源消耗和全过程碳排放,不符合当前大力倡导的绿色低碳高质量发展理念,需要开发能够普遍应用的绿色低碳焊接技术。

3、现有的公开文献中,已有涉及中厚板不预热焊接技术,申请号为200610070181.0的专利公开了一种800mpa高强度钢的不预热焊接工艺,主要通过采用低强度等级实心焊丝或药芯焊丝进行脉冲气体保护打底焊接,焊后采用硅酸铝板覆盖焊接接头保温缓冷措施,实现高强钢无预热焊接;然而,该技术适用的板厚范围有限,且降低根焊焊丝强度匹配,对某些正面承载场合具有安全隐患。申请号为200410084699.0的专利公开了一种低屈强比易焊接结构钢厚板及其生产方法、申请号为200410096795.7的专利公开了一种高抗拉强度高韧性低屈强比贝氏体钢及其生产方法,两种技术均是通过在钢材设计和制造阶段,通过化学成分优化和轧制工艺控制,改善高强钢板焊接性,但这种思路在后续焊接制造工艺的适应性方面会存在很多限制,并且会增加全过程成本。

4、鉴于上述情况,亟待研发一种无需预热的高强钢焊接技术,在无预热的焊接条件下避免厚壁高强钢焊接冷裂纹问题,同时能够保证焊接质量和提高焊接效率,降低了焊接成本,从源头上减少焊接制造过程能量消耗与碳排放,具有绿色低碳特征。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种高强钢厚板无预热焊接方法,主要针对冷裂纹敏感性较高的首道打底焊缝,通过设计焊接坡口形式并匹配合适的焊接工艺参数,以及焊后冷裂纹敏感性判定与反馈,从而实现在无预热的焊接条件下避免高强钢厚板的焊接冷裂纹问题,同时能够保证焊接质量和提高焊接效率,降低了焊接成本,从源头上减少焊接制造过程能量消耗与碳排放,具有绿色低碳特征。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种高强钢厚板无预热焊接方法,包括以下步骤:

4、s1,焊接坡口形式设计,选取相同的高强钢作为待焊接件,并将待焊接件的对接接头加工成双面焊接坡口;

5、s2,无预热焊接,将所述待焊接件进行定位组装,在不预热条件下进行焊接,在打底焊接时,采用奥氏体型焊接材料在所述双面焊接坡口的一侧进行焊接,焊后打底焊缝金属中奥氏体组织占比90%以上;

6、s3,焊接冷裂纹敏感性判定与反馈,所述待焊接件完成焊接后得到焊接件,检测所述焊接件的打底焊道上是否出现焊接冷裂纹缺陷,若所述打底焊道上的焊接冷裂纹缺陷是由于所述步骤s2的无预热焊接过程导致的,则反馈至所述步骤s2中,进行重新焊接。

7、优选地,所述步骤s1中,

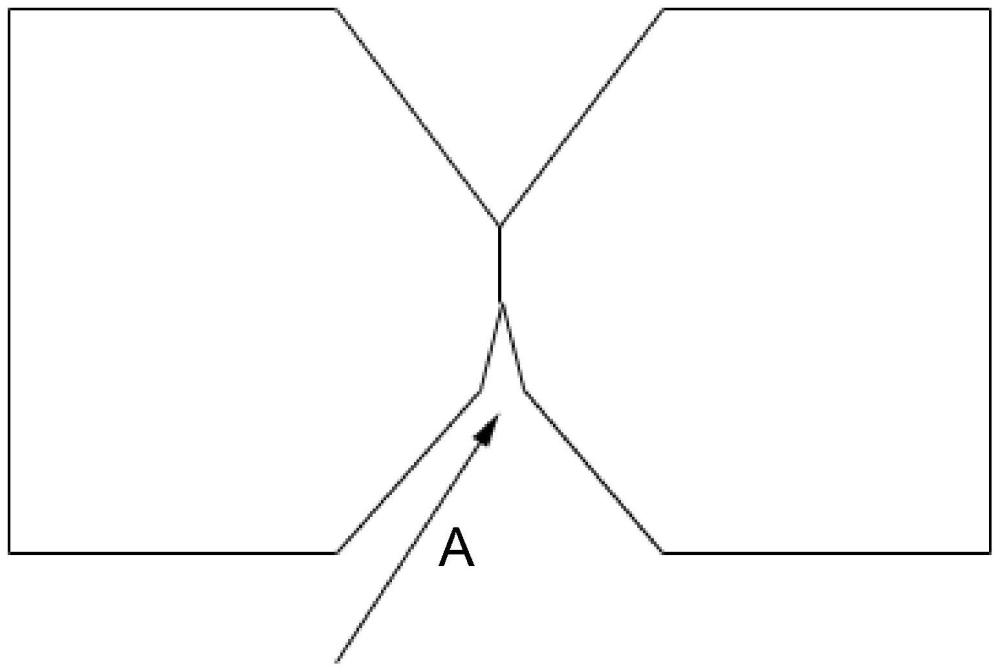

8、当所述待焊接件的厚度<30mm屈服强度≤500mpa时,所述双面焊接坡口为双面v型坡口;

9、当所述待焊接件的厚度为30~50mm,屈服强度≥500mpa时,所述双面焊接坡口中至少打底焊接一侧的坡口为双v复合坡口;

10、当所述待焊接件的厚度>50mm,屈服强度≥500mpa时,所述双面焊接坡口中至少打底焊接一侧的坡口为三v复合坡口。

11、优选地,所述步骤s2中,所述无预热焊接前需要进行焊前准备,采用机械或化学清理方法清除所述待焊接件的焊接坡口及其两侧至少50mm范围内的污染物。

12、优选地,所述步骤s2中,在所述定位组装时,所述待焊接件对接接头组装后的相对错变量小于所述待焊接件厚度的1/4,且小于3mm。

13、优选地,所述步骤s2中,

14、所述打底焊接时采用熔化极气体保护焊,焊接热输入hi满足下述公式:

15、

16、式中,hi为焊接热输入,单位为kj/mm;

17、rp为待焊接件的屈服强度,单位为mpa;

18、或

19、所述打底焊接时采用埋弧焊,焊接热输入hi满足下述公式:

20、

21、式中,hi为焊接热输入,单位为kj/mm;

22、rp为待焊接件的屈服强度,单位为mpa。

23、优选地,所述步骤s2中,所述打底焊接时,当所述待焊接件的厚度<20mm时,打底焊道的厚度tr为2~4mm;

24、当所述待焊接件的厚度≥20mm时,比较所述待焊接件的屈服强度,当所述待焊接件的屈服强度rp<500mpa时,打底焊道的厚度tr为2~4mm;当所述待焊接件的屈服强度rp为500~690mpa时,打底焊道的厚度tr为3~5mm;当所述待焊接件的屈服强度rp>690mpa时,打底焊道的厚度tr为4~6mm。

25、优选地,所述步骤s3中,在所述焊接冷裂纹敏感性判定与反馈过程中,采用超声波无损检测进行焊后即刻检测和焊后48小时检测。

26、优选地,所述步骤s3中,

27、在所述焊后即刻检测中,若所述打底焊道上的焊接冷裂纹缺陷是由于所述步骤s2的无预热焊接过程导致的,则在所述步骤s2中的无预热焊接过程中,将所述打底焊接过程中的焊接热输入提高10~20%重新焊接;反之,则继续进行焊后48小时检测;

28、在所述焊后48小时检测中,所述焊接件在空气中静置48小时后,若在所述打底焊道上发现延迟冷裂纹,则反馈至所述步骤s2中进行重新焊接,待焊接完成后,将所述焊接件进行非加热的保温处理。

29、本发明所提供的一种高强钢厚板无预热焊接方法,具有以下效果:

30、1、本发明的高强钢厚板无预热焊接方法,分别基于熔化极气体保护焊接和埋弧自动焊接对接接头,通过能够减小实际厚度效应的双面焊接坡口形式设计、焊接组对精度控制、焊接顺序优化、选配高韧性储备打底焊接材料、能够满足一定焊道厚度要求的焊接热输入与高强钢强度匹配关系优化、焊后冷裂纹敏感性判定与反馈等,实现高强钢无预热焊接条件下避免焊接冷裂纹的目的;

31、2、本发明的高强钢厚板无预热焊接方法,针对高强钢对接接头和角接接头,基于当前工业领域结构件制造主流的熔化极气体保护焊接和埋弧自动焊接方法,无需进行颠覆式焊接工艺技术改变,即可实现冷裂纹敏感性最高的打底焊缝的无预热焊接,现场操作方便、实施周期短、综合成本低,具有直接的工程应用价值与指导意义;

32、3、本发明的高强钢厚板无预热焊接方法,通过焊接热输入与材料强度级别、打底焊道厚度的动态平衡,实现了焊接残余应力与接头淬硬等能够引起冷裂纹的诸多因素的合理平衡,无预热焊接效果具有明确的理论支撑,可重现性好,适合进行工程应用推广;

33、4、本发明的高强钢厚板无预热焊接方法,针对厚壁高强钢的无预热焊接技术,减少了一次能源的消耗,从根本上减少了制造焊接过程中的碳排放,具有绿色低碳特征。

- 还没有人留言评论。精彩留言会获得点赞!