一种残余应力自平衡的无预热气体保护焊接方法与流程

本发明涉及无预热焊接技术,更具体地说,涉及一种残余应力自平衡的无预热气体保护焊接方法。

背景技术:

1、现今,在船舶制造、压力容器与管道、机械装备、交通运输等各种工程结构建造领域主流的焊接方法是熔化极气体保护焊接和埋弧焊接;上述两种焊接技术操作便捷、整体效率高、综合成本低,通过不同种类焊接材料匹配,能够满足多种服役场合对接头性能与结构完整性的要求,比如常规静态力学性能、动载疲劳性能、耐腐蚀性能、抗高温性能等。

2、随着高强钢的应用范围越来越广,尤其是在厚壁场合的应用,其焊接冷裂纹已成为影响焊接质量的关键问题。在厚壁高强钢首道打底焊接时,由于钢板温度低、冷却速度快,焊接接头部位容易出现淬硬组织,再加上首道打底焊接拘束度大,焊接残余应力无法释放,从而促使高强钢打底焊缝出现冷裂纹,为了避免冷裂纹,当前很多工业领域采取焊前高温预热的方法,降低焊后冷却速度及其引起的高强钢焊接接头淬硬倾向,并减小焊接残余应力。这种工业界普遍采用的焊前预热技术虽然能够从根本上解决高强钢厚板焊接冷裂纹问题,但增加了焊接制造工艺的复杂性和综合成本。同时,无论采用氧—乙炔火焰、液化天然气还是电感应预热,均增加了焊接制造过程的能源消耗和全过程碳排放,不符合当前大力倡导的绿色低碳高质量发展理念,需要开发能够普遍应用的绿色低碳焊接技术。

3、当前中厚板高效焊接的技术已经比较成熟,申请号201310567567.2公开了一种中厚板对接单道单面焊双面成型高效焊接方法,采用熔化极和非熔化极双电弧复合焊接打底,紧随其后采用双丝熔化极气体保护焊接辅以冷丝填充盖面,通过改变电源极性、干伸长度、混合气体比例等,实现大焊接参数条件下无飞溅、大熔敷量高效填充焊接;但是作为重要的质量影响变量,没有量化冷丝送丝参数,焊接质量存在不确定性,适用范围受到一定的限制。申请号为201611144535.1公开了一种金属粉芯药芯焊丝高效焊接方法,通过采用薄钢带包裹特定成分药粉的金属粉芯焊丝的应用,提高了焊丝熔敷速度,从而实现高效焊接的目的;然而该技术其不具有高能量利用率的特点。申请号为201710554829.x公开了一种钢结构建筑用超厚钢板高效焊接方法,其基于多层埋弧焊,在每层之间先预铺设一层碎焊丝,能够平衡焊接热量分布,降低焊接应力与变形,提高能量利用率与焊接效率,但是,这种相当于冷丝填充效果的方法无法实现定量,也不能实现焊接质量的精确控制与重现。申请号为201010249754.2公开了一种超厚度高强水电用钢的焊接方法,基于手工焊打底、熔化极气体保护焊接填充盖面,采用不对称双面u型坡口,实现窄间隙焊接,其实质为窄间隙坡口设计提高焊接效率。申请号为2017106199523.x公开了一种e690高强度钢筒体的高效焊接方法、申请号为201710750258.7公开了一种s460nl高强钢法兰的高效焊接方法、申请号为201810927796.3公开了一种大热输入双丝埋弧焊高效焊接方法,均为针对大厚度钢板采用的基于埋弧焊接的工艺方法,与手工焊、半自动焊相比,焊接效率确实得到大幅度提升,但也不具备提高能量利用率、减少碳排放的特点。申请号为200610070181.0公开了一种800mpa高强度钢的不预热焊接工艺,主要通过采用低强度等级实心焊丝或药芯焊丝进行脉冲气体保护打底焊接,焊后采用硅酸铝板覆盖焊接接头保温缓冷措施,实现高强钢无预热焊接;然而,该技术适用的板厚范围有限,且降低根焊焊丝强度匹配,对某些正面承载场合具有安全隐患。申请号为200410084699.0公开了一种低屈强比易焊接结构钢厚板及其生产方法、申请号为200410096795.7的专利公开了一种高抗拉强度高韧性低屈强比贝氏体钢及其生产方法,均是通过在钢材设计和制造阶段,通过化学成分优化和轧制工艺控制,改善高强钢板焊接性,但这种思路在后续焊接制造工艺的适应性方面会存在很多限制,并且会增加全过程成本。

4、鉴于上述情况,亟待研发一种能够平衡残余应力的高强钢无预热焊接技术,能够改善厚壁高强钢打底焊接时熔池热量分布和焊接残余应力特征,实现了双面焊接残余应力自平衡的目的,从而能够在无预热焊接条件下避免焊接冷裂纹,保证焊接质量,提高焊接效率,降低焊接成本。

技术实现思路

1、针对现有技术中存在的上述缺陷,本发明的目的是提供一种残余应力自平衡的无预热气体保护焊接方法,通过设计双面对称焊接坡口形式,并采用具有残余应力自平衡特征的双面对称同时焊接工艺,从而改善厚壁高强钢打底焊接时熔池热量分布和焊接残余应力分布特征,实现了双面同时焊接残余应力自平衡的目的,从而在无预热焊接条件下避免焊接冷裂纹缺陷,保证焊接质量,提高焊接效率,降低焊接成本,减少了焊接过程中的能量消耗,提高了能量的利用率,从根本上减少了焊接过程中的碳排放,具有绿色低碳特征。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供了一种残余应力自平衡的无预热气体保护焊接方法,包括以下步骤:

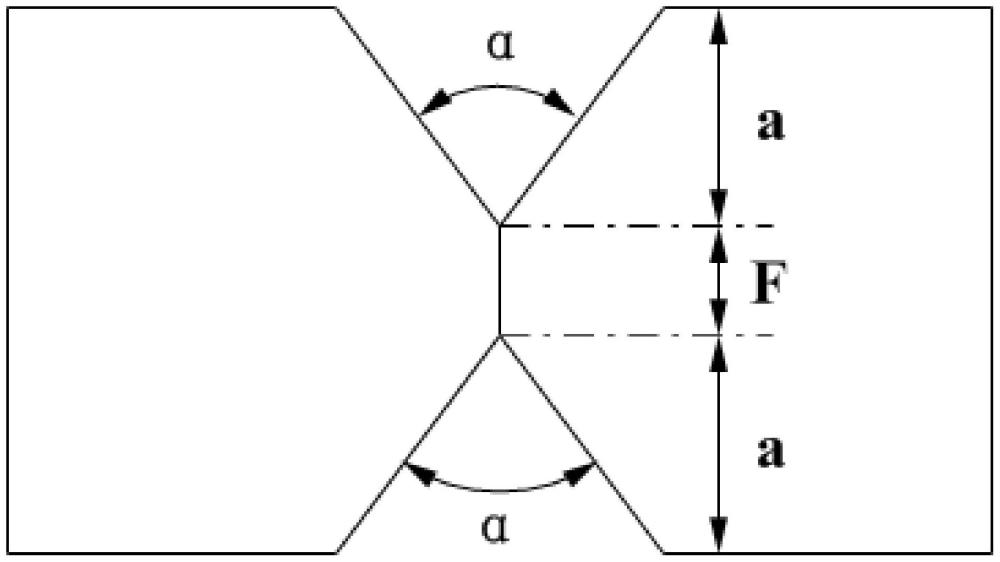

4、s1,焊接坡口形式设计,将待焊接件的焊接接头加工成双面对称焊接坡口;所述双面对称焊接坡口的钝边长度f满足下式:f=k×d;式中,f为双面对称焊接坡口的钝边长度,单位为mm;k为焊丝直径系数,无量纲,k的取值范围为2~5;d为焊接所用的熔化极气体保护实心焊丝的直径,单位为mm;

5、s2,无预热焊接,所述待焊接件进行定位组装后,采用气体保护焊将所述待焊接件在不预热条件下进行焊接,在打底焊接时,起始焊枪和跟随焊枪在所述待焊接件焊接坡口的两侧启动进行双面对称同时焊接。

6、优选地,所述步骤s1中,

7、所述待焊接件的焊接接头为对接接头时,所述双面对称焊接坡口的坡口角度α为50~80°,所述双面对称焊接坡口的钝边长度f的计算公式中,焊丝直径系数k的取值范围为2.5~5。

8、优选地,所述步骤s1中,

9、所述待焊接件的焊接接头为全熔透型角接接头时,所述双面对称焊接坡口的坡口角度α为30~50°,所述双面对称焊接坡口的钝边长度f的计算公式中,焊丝直径系数k的取值范围为2~4。

10、优选地,所述步骤s2中,在所述定位组装前,采用机械或化学清理方法清除所述待焊接件的焊接坡口及其两侧至少50mm范围内的污染物。

11、优选地,所述步骤s2中,在所述待焊接件定位组装时,所述待焊接件的组对间隙不超过0.5mm。

12、优选地,所述步骤s2中,所述待焊接件的焊接接头为对接接头时,

13、所述对接接头定位组装后的相对错边量小于所述待焊接件的厚度的1/3,且小于5mm;

14、所述对接接头定位组装后,相对错边量每增加1mm,根据公式f=k×d计算得到的钝边长度f相应减少1mm。

15、优选地,所述步骤s2中,所述待焊接件的焊接接头为对接接头时,在所述打底焊接过程中,所述起始焊枪和跟随焊枪之间设置有间隔距离d,所述间隔距离d满足下式:

16、

17、式中,d为起始焊枪与跟随焊枪的间隔距离,单位为mm,d≥10mm;

18、pcm为待焊接件的冷裂纹敏感指数,无量纲;

19、t为待焊接件的厚度,单位为mm;

20、d为对接接头焊接所用的熔化极气体保护实心焊丝的直径,单位为mm。

21、优选地,所述步骤s2中,所述待焊接件的焊接接头为对接接头时,在所述打底焊接过程中,所述起始焊枪的焊接电流i起为140~450a,焊接电压u起为15~38v,焊接速度v起为160~500mm/min,采用直拉焊接或摆动焊接,保护气体的流量为15~40l/min,焊接过程全程无预热;

22、所述跟随焊枪的焊接电流i跟=(1.0~1.5)i起,焊接电压u跟为16~39v,所述跟随焊枪的焊接速度与所述起始焊枪的焊接速度一致,采用直拉焊接或摆动焊接,保护气体的流量为15~40l/min,焊接过程全程无预热。

23、优选地,所述步骤s2中,所述待焊接件的焊接接头为全熔透型角接接头时,在所述打底焊接过程中,所述起始焊枪和跟随焊枪之间设置有间隔距离d,所述间隔距离d满足下式:

24、

25、式中,d为起始焊枪与跟随焊枪的间隔距离,单位为mm,且d最小为0;

26、pcm为待焊接件的冷裂纹敏感指数,无量纲;

27、t为待焊接件的厚度,单位为mm;

28、d为全熔透型角接接头焊接所用的熔化极气体保护实心焊丝的直径,单位为mm。

29、优选地,所述步骤s2中,所述起始焊枪的焊接电流i起为160~480a,焊接电压u起为15~38v,焊接速度v起为140~450mm/min,采用直拉焊接或摆动焊接,保护气体的流量为15~40l/min,焊接过程全程无预热;

30、所述跟随焊枪的焊接电流i跟=(1.0~1.5)i起,焊接电压u跟为19~40v,所述跟随焊枪的焊接速度与所述起始焊枪的焊接速度一致,采用直拉焊接或摆动焊接,保护气体的流量为15~40l/min,焊接过程全程无预热。

31、本发明所提供的一种残余应力自平衡的无预热气体保护焊接方法,具有以下效果:

32、1、本发明的残余应力自平衡的无预热气体保护焊接方法,特别是基于熔化极气体保护焊接且能够在横焊位置操作的对接接头和角接接头(包括t型接头和十字接头),通过特定的双面对称坡口形式设计和具有焊接残余应力自平衡特征的双面对称同时焊接工艺参数优化,改善了厚壁高强钢打底焊接时熔池热量分布和焊接残余应力分布特征,实现了双面焊接残余应力自平衡的目的,从而能够在无预热焊接条件下避免焊接冷裂纹,保证焊接质量,提高焊接效率,降低焊接成本;

33、2、本发明的残余应力自平衡的无预热气体保护焊接方法,通过焊前无预热双面大钝边大熔深焊接,减少了焊接制造过程中的能量消耗,提高了能量利用率,从根本上减少了制造焊接过程的碳排放,具有绿色低碳特征;

34、3、本发明的残余应力自平衡的无预热气体保护焊接方法,能够应用于基于高强钢厚板结构制造焊接相关的各个工业领域,在不需要颠覆性改变产品制造端主流焊接工艺方法的前提下,基于熔化极气体保护焊接,采用具有残余应力自平衡特征的双面对称同时打底焊接技术,在无预热条件下能够避免厚壁高强钢焊接冷裂纹问题,为高强钢结构制造焊接提供了绿色低碳、低成本、高效率解决方案,体现出显著的技术与成本优势,具有广阔的推广应用价值;

35、4、本发明的残余应力自平衡的无预热气体保护焊接方法,针对高强钢对接接头和角接接头,基于当前工业领域结构件制造主流的熔化极气体保护焊接工艺方法,无需进行颠覆式焊接工艺技术改变,利用双面对称同时焊接残余应力自平衡与部分消除机理,即可实现冷裂纹敏感性最高的打底焊缝的无预热焊接,操作方便、实施周期短、综合成本低,具有直接的工程应用价值与指导意义;

36、5、本发明的残余应力自平衡的无预热气体保护焊接方法,采用的双面同时对称打底焊接技术,在同样的焊接工艺范围内能够大幅度提高焊接熔透深度,从而在焊接结构设计时可以通过增加坡口钝边尺寸而减少填充量,最终提高了焊接效率,降低了整体焊接制造成本;

37、6、本发明的残余应力自平衡的无预热气体保护焊接方法,充分提高了熔池能量利用率,减少了一次能源的消耗,从根本上减少了制造焊接过程中的碳排放,具有绿色低碳特征。

- 还没有人留言评论。精彩留言会获得点赞!