一种消除圆钢剪切头部弯曲的方法与流程

1.本发明涉及一种消除圆钢剪切头部弯曲的方法。

背景技术:

2.八钢小型机组以生产优钢为主,产品规格为φ13-φ60mm。生产圆钢时经过轧制-倍尺切断-冷床冷却-定尺剪切一系列工序后,成品剪切成定尺后剪切端面不平整出现马蹄形并呈斜面、在距圆钢端部位置60mm左右处易出现了较为严重的头部弯曲,弯曲度超过0.7%,尤其以φ13-φ32小规格为超标最严重。此时,需将圆钢弯曲的头部人工锯切修磨后才能销售,既影响生产效率又增加了人工成本。根据现场大量的取样和数据排查,发现以上缺陷是在定尺剪切工序造成的。八钢小型机组采用的是槽型剪定尺剪切方法,其剪切温度、磁力链和剪前传动辊道速度与剪切速度的匹配、摆剪剪刃中心与圆钢中心高度差均会对剪切端面质量和头部弯曲造成影响。传统槽型剪的剪刃后接触角一般设计为-5

°

至-9

°

,因剪刃与圆钢为线接触,剪切时圆钢没有扶持力会出现一端翘起,造成圆钢剪切斜面和头部60mm左右处弯曲。

3.检索文献:(1)杨荣庆李宝明-提高圆钢剪切端头质量的探讨《山东冶金》1998年10月第5期第20卷(2)郑晓宁-圆钢剪切缺陷原因分析及改进措施《山东工业技术》2019年第09期(3)李芳春杨荣庆李日彤-《鞍钢技术》1997年8月第8期进一步提高剪切圆钢端头质量的研究(4)马启红尹志香陈华强完善剪切工艺,提高剪切质量《鄂钢科技》2007年第4期(5)夏振瑶夏振伟一种端面剪切平整的圆钢冷剪刀片专利公告号:cn202021495404.x。

4.由上述检索文献可知,目前关于小型材生产成品圆钢剪切时头部产生弯曲的控制还都集中在控制剪切温度,使用后接触角-5至-9

°

槽型剪刃等单一的控制方法上。其没有系统的通过调整来料的剪切温度、控制成品来料速度和剪切速度的匹配、消除剪刃后接触角、减小槽型圆弧夹角、调整压辊压力和剪刃中心高度等一系列方法,来综合考量消除成品圆钢剪切时头部产生弯曲的方法。

技术实现要素:

5.本发明的目的在于提供一种消除圆钢剪切头部弯曲的方法,可以通过控制来料的剪切温度,改进剪切过程中剪刃与圆钢的接触面积,达到消除剪切弯曲改善剪切端面质量的目的。

6.一种消除圆钢剪切头部弯曲的方法,其方法为分步实施;步骤1控制来料温度:将圆钢的上冷床倍尺与倍尺之间空一步,增加停留时间,保证倍尺下床钢温≤200℃,增加移钢链停留时间,再进一步降低钢温,使成品直径φ19mm以下圆钢剪切温度控制在110-130℃;直径φ20mm以上圆钢的剪切温度控制在120-140℃;步骤2控制送料速度与剪切速度匹配:φ13-φ28mm圆钢的磁力链和剪前传动辊道速度1.8-2.0米/秒,φ28mm以上圆钢速度1.5-1.8米/秒;

步骤3控制成品分料均匀:圆钢在移钢链上分部间隔输送,将间隔控制在8-10mm,通过磁力链输送至下槽型剪刃引导孔内,在剪前压辊气缸驱动气路上增加一储气罐和气动增压泵,满足调整剪前压辊气动压力4.5-6bar,改进前压辊为槽型压辊,保证压辊充分与圆钢接触,防止剪切弹跳;步骤4 调整圆钢剪切工艺:1.1将剪刃间隙值控制在0.07-0.15mm范围内,使剪切力矩最大作用于圆钢之上,有效控制了剪断面倾角,抑制剪切断面的弯曲塌陷;1.2圆钢直径为φ22mm以下剪切时使用20槽剪刃,新改进的剪刃其设计剪刃后接触角为0

°

,剪切时整个剪刃槽孔给予圆钢“依托”,分担了一部分剪切抗力t3,使圆钢向上的力f2减小,有效的减小了挤压变形,同时将剪切槽型圆弧夹角由60

°

减小至34

°

,增大剪刃与圆钢的接触面积,剪切时圆钢被紧紧锁死,不会翘起,同时增大摆剪剪刃中心与圆钢中心高度差致7mm,这使得剪切时圆钢被剪刃托起形成反弓,抵消一部分剪刃剪切时的下压力产生塑性弯曲塌陷。

7.本发明与原有技术相比,改进后的摆剪槽型剪刃,利于剪切时剪切挤压应力的均匀扩散,减少成品材剪切后移,有效抑制剪切错动量。同时通过系统的对剪切来料温度、剪切速度、成品输送速度、剪刃接触角、剪刃间隙,前后压辊压实力等参数综合调整,多技术手段入手,有效地消除了成品圆钢剪切时头部产生的弯曲,改善了剪切端面质量,达到了原设计要求。

附图说明

8.图1为本发明中新改进的剪刃立体布置图;图2为本发明中槽型剪刃的主视图;图3为图2中的aa剖面图;图4为图2中的cc剖面图;图5为图2中的d处放大图。

具体实施方式

9.下面将结合附图对本发明优选实施方案进行详细说明:一种消除圆钢剪切头部弯曲的方法,如图1、2、3、4、5所示,其方法为分步实施;步骤1 控制来料温度:将圆钢的上冷床倍尺与倍尺之间空一步,增加停留时间,保证倍尺下床钢温≤200℃,增加移钢链停留时间,再进一步降低钢温,使成品直径φ19mm以下圆钢剪切温度控制在110-130℃;直径φ20mm以上圆钢的剪切温度控制在120-140℃;步骤2 控制送料速度与剪切速度匹配:φ13-φ28mm圆钢的磁力链和剪前传动辊道速度1.8-2.0米/秒,φ28mm以上圆钢速度1.5-1.8米/秒;步骤3控制成品分料均匀:圆钢在移钢链上分部间隔输送,将间隔控制在8-10mm,通过磁力链输送至下槽型剪刃引导孔内,在剪前压辊气缸驱动气路上增加一储气罐和气动增压泵,满足调整剪前压辊气动压力4.5-6bar,改进前压辊为槽型压辊,保证压辊充分与圆钢接触,防止剪切弹跳;步骤4 调整圆钢剪切工艺:1.1将剪刃间隙值控制在0.07-0.15mm范围内,使剪切力矩最大作用于圆钢之上,有效控制了剪断面倾角,抑制剪切断面的弯曲塌陷;1.2圆钢直径为φ22mm以下剪切时使用20槽剪刃,新改进的剪刃其设计剪刃后接触角为0

°

,剪切时整

个剪刃槽孔给予圆钢“依托”,分担了一部分剪切抗力t3,使圆钢向上的力f2减小,有效的减小了挤压变形,同时将剪切槽型圆弧夹角由60

°

减小至34

°

,增大剪刃与圆钢的接触面积,剪切时圆钢被紧紧锁死,不会翘起,同时增大摆剪剪刃中心与圆钢中心高度差致7mm,这使得剪切时圆钢被剪刃托起形成反弓,抵消一部分剪刃剪切时的下压力产生塑性弯曲塌陷。

10.实施例1φ28抽油杆钢生产,钢种20cr2mo;步骤1控制来料温度:φ28圆钢的上冷床倍尺与倍尺之间空一步,在冷床面停留时间25分钟,剪切来料温度控制在130-140℃。

11.步骤2:送料:成品钢φ28的磁力链和剪前传动辊道速度1.8米/秒,依据倍尺长度取定尺长度的整倍尺再加上切头切尾量,成品定尺长度9.44米,倍尺长度设定为85.5米;步骤3分料:φ28钢在移钢链上分部输送,圆钢之间间隔控制在15mm,使用12槽剪前梳型导槽,调整剪前压辊气动压力5.5bar。

12.步骤4钢材剪切:剪刃间隙值为0.07-0.15mm;使用改进后的12槽剪刃,其剪刃后接触角0

°

,槽型圆弧夹角36

°

,摆剪剪刃中心与圆钢中心高度差6mm。

13.实施例2φ22抽油杆钢生产,钢种20cr2mo;步骤1来料温度:φ22钢的上冷床倍尺与倍尺之间空一步,床面停留时间31分钟,剪切来料温度120-130℃。

14.步骤2:送料:成品钢φ22的磁力链和剪前传动辊道速度1.9米/秒,依据倍尺长度取定尺长度的整倍尺再加上切头切尾量,成品定尺长度9.41米,倍尺长度设定为85.3米;步骤3分料:φ22钢在移钢链上分部输送,圆钢之间间隔控制在12mm,用20槽剪前梳型导槽,调整剪前压辊气动压力5.5bar。

15.步骤4钢材剪切:剪刃间隙值为0.07-0.15mm;使用改进后的20槽剪刃,其剪刃后接触角0

°

,槽型圆弧夹角33

°

,摆剪剪刃中心与圆钢中心高度差7mm。

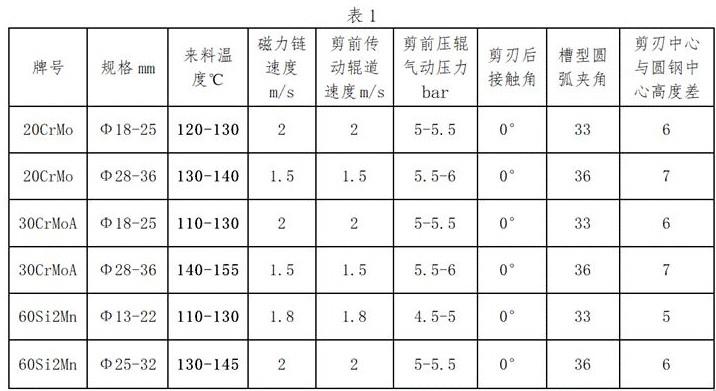

16.总结各规格圆钢控制剪切头部弯曲调节参数设定如表1所示本方法适用连续式生产优钢企业,对国内优钢的生产有极高的示范作用。以上示

意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1