一种异形法兰盘轴承套圈的加工方法与流程

1.本发明属于轴承加工方法,尤其涉及一种异形法兰盘轴承套圈的加工方法。

背景技术:

2.随着航空工业的高速发展,我国航空轴承结构日趋复杂,尤其异形法兰盘薄壁套圈的加工仍是加工中的难点问题,加工精度不易保证。原因为,此套圈材料为耐热钢8cr4moo4v,壁厚仅为1.5mm,在锻造过程中就极易变形,导致后续轴承加工过程中精度降低,且异形法兰盘带三个定位孔,孔位置度要求为0.06mm。因套圈薄壁、法兰盘外形结构的特殊性,导致轴承套圈在锻造、车削、热处理过程中均易产生内应力,在后续的磨削加工过程中,内应力释放,引起轴承套圈的较大变形,使套圈磨削加工过程中形变难以控制,进而导致轴承套圈加工精度及法兰盘定位孔的位置度难以满足加工要求,加工成型的异形法兰盘轴承套圈加工质量差,成品率低。

技术实现要素:

3.本发明需要解决的技术问题是:由于异形法兰盘轴承套圈在加工过程中易产生内应力,在后续的加工过程中,内应力释放导致轴承套圈的加工精度及法兰盘定位孔位置度无法满足加工要求;本技术提出一种异形法兰盘轴承套圈的加工方法,本技术采用加大锻件厚度、车加工出异形法兰盘、增加磨加工循环次数、磨孔放在细磨循环后等方法优化了加工工艺流程,解决此种异形法兰盘、薄壁套圈的加工中轴承外滚道、定位孔精度不易保证的问题,提高产品加工质量。

4.本发明为解决上述技术问题采用的技术方案是:

5.一种异形法兰盘轴承套圈的加工方法,具体加工过程如下:

6.步骤1,粗车合锻件:依次粗车合锻件的平面ⅰ面、外滚道和平面ⅱ面;细车外滚道,并对平面ⅱ面的内、外角倒角45

°

,再依次细车平面ⅰ面和外径,并对平面ⅰ面的内、外角倒角45

°

,获得锻件ⅰ;

7.步骤2,切断合锻件并加工切断面:

8.步骤2.1,将步骤1中获得的锻件ⅰ径向切割成两个相同的锻件,获得锻件ⅱ;

9.步骤2.2,细车锻件ⅱ的切断面,并对切断面的内、外角倒角45

°

;

10.步骤3,粗加工成型:

11.步骤3.1,细车锻件ⅱ的外径并获得轴承套圈及三角形法兰盘1;

12.步骤3.2,车出油沟;

13.步骤3.3,软磨套圈的外径及三角形法兰盘的挡边;

14.步骤3.4,在三角形法兰盘的三个角处以套圈外径和套圈的上端面为定位基准钻定位孔;

15.步骤3.5,铣三角形法兰盘并去除全部毛刺,然后进行热处理,去除应力;

16.步骤4,磨削加工成型件:

17.步骤4.1,粗磨成型件:粗磨成型件的平面ⅰ面和切断面,并进行退磁处理;然后细磨成型件的平面ⅰ面和切断面,并依次粗磨三角形法兰盘的挡边、套圈外径和外滚道,实现异形法兰盘轴承套圈的粗磨;

18.步骤4.2,对成型件进行高温补充回火,去除内应力,回火温度为500℃,保温时长3-4小时;

19.步骤4.3,细磨成型件:对成型件依次进行倒圆角、粗光饰、终磨平面ⅰ面和切断面,并依次细磨三角形法兰盘的挡边、套圈外径及外滚道,实现异形法兰盘轴承套圈的细磨;

20.步骤4.4,对成型件进行中温补充回火,去除内应力,回火温度为250℃,保温时长3-4小时;

21.步骤4.5,磨加工定位孔并去孔边锐角;

22.步骤4.6,依次终磨三角形法兰盘的挡边、套圈外径及外滚道;然后再依次进行酸洗、除氢、去锐角、精光饰和探伤;实现异形法兰盘轴承套圈的终磨;

23.步骤5,粗研成型件:依次粗研外滚道、精研外滚道、修磨套圈外径、修磨平面ⅰ面和切断面,并进行退磁处理和清洗。

24.本发明与现有技术相比产生的有益效果是:

25.本技术采用多种措施增加了轴承加工的精度,分别为:1、加大合锻件的壁厚及轴向厚度,使得锻件在锻造过程中就减少变形,保证加工精度;2、在合锻件锻造前并不车出异形法兰盘的台阶,而是在形成合锻件后,直接车出套圈及异形法兰盘的台阶,减小了合锻件在锻造过程产生的内应力,从而避免了异形法兰盘轴承套圈在后续的加工过程中由于内应力问题而导致加工不精的问题;3、优化了磨加工的加工工艺流程,增加磨加工循环次数,即磨加工采用粗、细、终三次循环,逐步去除留量,且在粗、细磨循环之间进行高温补充回火,在细、终磨循环之间进行中温补充回火,去除应力,减少变形,逐步提高加工精度;4、法兰盘定位孔磨孔工序放在细磨循环后,终磨磨削量较少,不易引起变形,解决了孔位置度超差的问题,产品质量得到提升。按此加工方法加工后,产品各项加工精度均满足精度要求,孔位置度达到0.03~0.05mm,合格率达到90%。

附图说明

26.附图作为本技术的一部分,用来提供对本发明的进一步的理解。

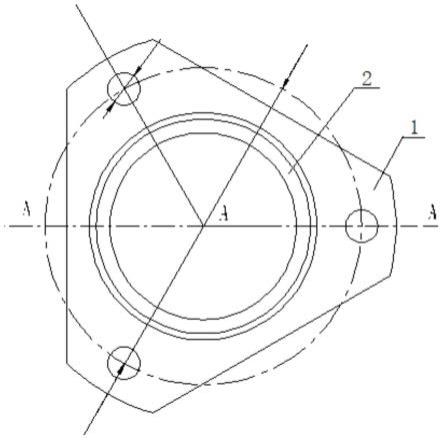

27.图1为异形法兰盘轴承套圈的俯视图;

28.图2为图1中a-a处的剖视图;

29.图3为合锻件的结构示意图。

30.图中:1、三角形法兰盘;101、中心通孔ⅰ;102、定位孔;2、套圈;201、中心通孔ⅱ;3、合锻件;4、油沟。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

32.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位

置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.本技术的实施例主要是针对异形法兰盘轴承套圈进行加工的方法,以解决其在加工过程中由于内应力导致轴承套圈精度及法兰盘定位孔位置度难以满足加工要求的问题;本技术以下面的异形法兰盘轴承套圈为例进行说明。参见图1和图2,所述的异形法兰盘轴承套圈包括同轴一体制成的三角形法兰盘1和套圈2,所述三角形法兰盘1的中心通孔ⅰ101与套圈2的中心通孔ⅱ201内径相同,作为轴承的外滚道,在三角形法兰盘1和套圈2的连接处还车有一圈油沟4;所述三角形法兰盘1的三个角处分别开有一个定位孔102,并且每个角均做倒角处理。本技术用于加工异形法兰盘轴承套圈的毛坯件为圆筒状的合锻件3,合锻件3的轴向厚度是两个用于加工轴承套圈的锻件的厚度之和,使得合锻件3在锻造过程中就减小变形,保证了加工的初始精度;其中合锻件3是棒料依次经过下料、镦粗、成型和冲孔而获得,为了更清楚的表达出本实施例的加工过程,对加工前筒状的合锻件3的各个面进行定义,参见图3,其中合锻件3的上端面定义为平面ⅰ面,下端面定义为平面ⅱ面,侧壁定义为外径,内壁定义为外滚道,合锻件的切割面定义为切断面,三角形法兰盘1的上端面定义为挡边。

35.本技术实施例提供一种异形法兰盘轴承套圈的加工方法,具体加工过程如下:

36.步骤1,粗车合锻件:依次粗车合锻件3的平面ⅰ面、外滚道和平面ⅱ面;细车外滚道,并对平面ⅱ面的内、外角倒角45

°

,再依次细车平面ⅰ面和外径,并对平面ⅰ面的内、外角倒角45

°

,获得锻件ⅰ;

37.步骤2,切断合锻件并加工切断面:

38.步骤2.1,将步骤1中获得的锻件ⅰ径向切割成两个相同的锻件,获得锻件ⅱ;

39.步骤2.2,细车锻件ⅱ的切断面,并对切断面的内、外角倒角45

°

;

40.步骤3,粗加工成型:

41.步骤3.1,细车锻件ⅱ的外径并获得轴承套圈2及三角形法兰盘1,细车的进给速度为0.15~0.25mm/r;在此加工步骤中,细车轴承套圈2的外径时为后续软磨套圈2的外径预留0.7mm的加工余量,细车三角形法兰盘1的挡边时为后续软磨三角形法兰盘1的挡边预留0.035mm的加工余量;

42.步骤3.2,车出油沟4;

43.步骤3.3,软磨套圈2的外径及三角形法兰盘1的挡边,在外径磨床软磨套圈2外径时,外径椭圆度控制在0.02mm内,且为后续磨削套圈2的外径预留0.5mm的加工余量;在挡边磨床软磨三角形法兰盘1的挡边时,三角形法兰盘1挡边的挠曲度控制在0.03mm内,且为后续磨削三角形法兰盘1的挡边预留0.3mm的加工余量;

44.步骤3.4,在三角形法兰盘1的三个角处以套圈2外径和套圈2的上端面为定位基准钻定位孔102;车加工钻孔尺寸为3-φ4.8-0.1,给后续的磨加工时预留φ0.2mm的加工余

量;孔位置度可达到0.05mm;钻孔加工参数为主轴转速为80~100m/min,进给速度为0.05~0.1mm/r;

45.步骤3.5,铣三角形法兰盘1并去除全部毛刺,然后进行热处理,去除应力;

46.步骤4,磨削加工成型件:

47.步骤4.1,粗磨成型件:粗磨成型件的平面ⅰ面和切断面,并进行退磁处理;然后细磨成型件的平面ⅰ面和切断面,并依次粗磨三角形法兰盘1的挡边、套圈2外径和外滚道,实现异形法兰盘轴承套圈的粗磨;

48.步骤4.2,对成型件进行高温补充回火,去除内应力,回火温度为500℃,保温时长3-4小时;

49.步骤4.3,细磨成型件:对成型件依次进行倒圆角、粗光饰、终磨平面ⅰ面和切断面,并依次细磨三角形法兰盘1的挡边、套圈2外径及外滚道,实现异形法兰盘轴承套圈的细磨;

50.步骤4.4,对成型件进行中温补充回火,去除内应力,回火温度为250℃,保温时长3-4小时;

51.步骤4.5,磨加工定位孔102并去孔边锐角;

52.步骤4.6,依次终磨三角形法兰盘1的挡边、套圈2外径及外滚道;然后再依次进行酸洗、除氢、去锐角、精光饰和探伤;实现异形法兰盘轴承套圈的终磨;

53.步骤5,粗研成型件:依次粗研外滚道、精研外滚道、修磨套圈2外径、修磨平面ⅰ面和切断面,并进行退磁处理和清洗。

54.本实施例中,外滚道的磨削采用新进意大利进口novo设备2g-sp20/120r外滚道磨床进行加工磨削,滚道精研采用进口梯伦毫斯bs122r研削,滚道表面质量及精度均得到提升,满足产品加工要求。

55.本实施例中,采用加高、加厚的合锻件(即按两个零件幅高尺寸设计),并利用加工成型的合锻件直接加工出轴承套圈和异形法兰盘,而不是在锻件加工前就车出异形法兰盘的台阶,减少锻件在锻造时因结构不对称产生的应力集中的问题,在锻件成型前不直接加工出法兰盘,而是在后续的车加工中加工出异形法兰盘,这样可增加原始锻件套圈的壁厚并简化锻件结构,加大锻件尺寸,减少锻造产生的内应力,进而减少了在后续的轴承加工过程中由于内应力问题而导致加工不精的问题;同时优化加工工艺流程,增加磨加工循环次数,逐步提高加工精度。

56.本实施例中,针对法兰盘上的定位孔位置度超差问题,本技术对孔定位基准套圈外径及端面采用车加工及软磨套圈外径和法兰盘挡边,来提高钻孔定位基准的精度,从而满足了定位孔的位置度要求,并且本技术的定位孔采用涂层硬质合金钻头φ4.8进行加工,由于合金钻头硬度铰硬,相对于普通钻头而言,可以提高定位孔的加工精度。由于定位孔在后续的热处理、高温补充回火以及中温补充回火工序后,会去除内应力,导致法兰盘发生挠曲变形,进而可能导致孔位置度超差,因此本技术将定位孔的磨加工转移到细磨循环后,即转移到两次去除内应力后,减少法兰盘的变形对孔位置度的影响,满足产品加工要求。

57.本技术按照上述加工方法加工后,产品各项加工精度均满足下表表1的精度要求,孔位置度达到0.03~0.05mm,合格率达到90%。

58.表1:外滚道主要形位精度要求单位:μm

59.圆度

△

cir直线性le垂直差sde壁厚差ke

1.521.54

60.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1