一种热轧钢板的制备方法与流程

1.本技术涉及钢板生产技术领域,具体涉及一种热轧钢板的制备方法。

背景技术:

2.氧化铁皮压入导致热轧钢板表面质量变差一直是钢板生产技术领域广泛存在的问题,其中含p高强if钢的问题最为严重。此系列钢种生产实践中容易出现严重的椒盐形氧化铁皮缺陷(如附图1、2所示),该缺陷是由精轧过程中三次氧化铁皮压入引起,三次氧化物铁皮同时也会破坏轧辊氧化薄膜(如附图3所示),使得轧辊后续生产的带钢持续产生麻面缺陷。

3.现有技术中控制精轧三次氧化物的方法为降低精轧入口温度和终轧温度,但是对于部分相变温度较高的钢材,降低精轧入口温度和终轧温度会导致轧破甚至废钢。

技术实现要素:

4.本技术提供了一种热轧钢板的制备方法,以解决在精轧过程中三次氧化铁皮压入引起的热轧钢板表面质量降低的问题。

5.本技术提供了一种热轧钢板的制备方法,包括以下步骤:

6.s10:提供具有良好氧化膜的轧辊;

7.s20:在轧辊具有良好氧化膜的条件下,对待精轧的钢板进行精轧;

8.s30:对精轧后的钢板冷却、卷取得到所述热轧钢板。

9.本技术的技术方案中,通过使用具有良好氧化膜的轧辊对钢板进行精轧,通过防止轧辊辊面氧化膜剥离,一方面防止剥落的辊面氧化膜黏附在热轧钢板表面,而导致压入钢板中从此三次氧化铁皮缺陷;另一方面,防止由于轧辊辊面氧化膜剥落后,凹凸不平的辊面对钢板产生类似犁沟的作用,而导致钢板再氧化的铁皮以及被犁沟破碎的铁皮一起压入钢板。因此,通过本方法制备能够防止精轧过程中三次氧化铁皮压入,从而得到表面质量较好的热轧钢板。

10.在本技术的一些实施例中,所述步骤s10具体包括:

11.使用烫辊材和/或过渡材进行轧制以使得轧辊表面具有良好的氧化膜。

12.在本技术的一些实施例中,所述步骤s10中,所述使用烫辊材和/或过渡材进行轧制的轧制公里数为15~25km。

13.在本技术的一些实施例中,所述步骤s20中,所述精轧过程中,所述待精轧的钢板为厚度为2.5~3mm的含磷高强if钢板,最大厚度跳跃量≤0.3mm。

14.在本技术的一些实施例中,所述步骤s20中,所述精轧过程中,轧制待精轧的钢板的厚度由大到小,其中,

15.当2.8<a≤3时,最大厚度跳跃量≤0.3mm;

16.当2.6<a≤2.8时,最大厚度跳跃量≤0.2mm;

17.当2.5<a≤2.6时,最大厚度跳跃量≤0.1mm;

18.其中,a为待精轧的钢板的厚度,单位mm

19.可选的,所述精轧过程中,每块待精轧的钢板的精轧间隙时间为40~60s。

20.在本技术的一些实施例中,所述步骤s20中,所述精轧过程中,精轧进钢温度为1045~1115℃,精轧终轧温度为900~940℃。

21.在本技术的一些实施例中,所述步骤s20中,所述精轧过程中,

22.当2.8<a≤3时,精轧进钢温度为1045~1075℃;

23.当2.6<a≤2.8时,精轧进钢温度为1065~1095℃;

24.当2.5<a≤2.6时,精轧进钢温度为1085~1115℃;

25.其中,a为待精轧的钢板的厚度,单位mm。

26.在本技术的一些实施例中,所述步骤s30中,所述冷却过程中,使用前段集中冷却。

27.在本技术的一些实施例中,所述步骤s30中,所述卷取过程中,卷取温度为660~700℃。

28.在本技术的一些实施例中,所述步骤s20中,所述精轧过程中,同时使用侧喷和纵喷的高压风清除所述待精轧的钢板表面的残余水。

附图说明

29.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

30.图1为含磷高强if钢板中度氧化铁皮压入缺陷形貌图。

31.图2为含磷高强if钢板重度氧化铁皮压入缺陷形貌图。

32.图3为精轧工作轧辊氧化膜剥落形貌图。

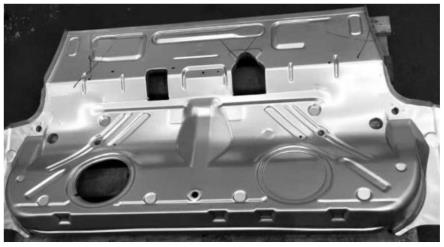

33.图4为实施例1制备的含磷高强if钢板经过冷轧热镀锌后得到含磷高强if镀锌钢板,再经过冲压成型得到的汽车后地板总成。

34.图5为实施例1制备的含磷高强if钢板经过冷轧热镀锌后得到含磷高强if镀锌钢板,再经过冲压成型得到的汽车a柱加强板。

35.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

36.本说明书中各实施例或实施方案采用递进的方案描述,每个实施例重点说明的都是与其他实施例的不同之处。

37.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方案结合。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

39.发明人发现热轧钢板的生产过程中,在精轧加工时,钢板产生的三次氧化铁皮压入引起热轧钢板表面椒盐型氧化铁皮的产生,三次氧化铁皮主要以细小、散沙状的形态分布在热轧钢板表面,并在酸洗后与钢板表面留下深浅不一的针孔状小麻坑,严重影响了热轧钢板的表面质量。

40.尤其是对于含磷高强if钢板,由于其相变温度较高,因此使用传统降低精进钢温度和终轧温度来控制三次氧化铁皮的产生,不利于钢板轧制的稳定性,可能会导致轧破甚至废钢,因此需要从精轧的其他条件来控制三次氧化铁皮的压入。

41.对此,本技术提供了一种热轧钢板的制备方法,包括以下步骤:

42.s10:提供具有良好氧化膜的轧辊;

43.s20:在轧辊具有良好氧化膜的条件下,对待精轧的钢板进行精轧;

44.s30:对精轧后的钢板冷却、卷取得到所述热轧钢板。

45.本技术的技术方案中,通过使用具有良好氧化膜的轧辊对钢板进行精轧,通过防止轧辊辊面氧化膜剥离,一方面防止剥落的辊面氧化膜黏附在热轧钢板表面,而导致压入钢板中从此三次氧化铁皮缺陷;另一方面,防止由于轧辊辊面氧化膜剥落后,凹凸不平的辊面对钢板产生类似犁沟的作用,而导致钢板再氧化的铁皮以及被犁沟破碎的铁皮一起压入钢板。因此,通过本方法制备能够防止精轧过程中三次氧化铁皮压入,从而得到表面质量较好的热轧钢板。

46.在本技术的一些实施例中,步骤s10具体包括:

47.使用烫辊材和/或过渡材进行轧制以使得轧辊表面具有良好的氧化膜。

48.在上述一些实施例中,在对目标钢板进行精轧之前,需要使用精轧机对烫辊材和/或过渡材进行轧制,由于精轧机在开始使用时,轧制不稳定,需要使用烫辊材使精轧机进入热稳定状态,压辊通过热膨胀达到预定的辊缝,为后面对目标钢板的精轧做好准备,同时为了满足目标钢板的轧制,就可能要求一定的过渡材进行过渡,过渡材介于烫辊材和目标钢板之间,主要是为了完成两者之间的宽度、厚度、硬度跳跃,保证轧制由一个稳定状态向另一个稳定状态的过渡;另外,可以使精轧机的压辊表面形成完整的氧化膜,当压辊表面氧化膜形成后,再对目标钢板进行精轧,能够有效防止由于轧辊氧化膜不稳定导致的三次氧化铁皮压入。

49.在上述一些实施例中,烫辊材、过渡材可根据目标钢板的宽度、厚度以及硬度进行合理选择,一般来说,烫辊材、过渡材的宽度跳跃遵循乌龟壳轧制计划,厚度跳跃大致遵循由厚向薄过渡,常用的烫辊材和过渡材包括dx51d、dr01等cq级钢板。

50.在本技术的一些实施例中,步骤s10中,使用烫辊材和/或过渡材进行轧制的轧制公里数为15~25km。

51.在上述一些实施例中,烫辊材和/或过渡材的轧制公里数为15~25km,是为了通过足够量的烫辊材和过渡材,保证轧制跳跃的稳定,从而进一步加固轧辊表面的氧化膜,使压辊表面的氧化膜在对目标钢板进行精轧时不易发生脱落,从而有效避免三次氧化铁皮压入。

52.在本技术的一些实施例中,步骤s20中,精轧过程中,待精轧的钢板为厚度为2.5~

3mm的含磷高强if钢板,最大厚度跳跃量≤0.3mm。

53.在上述一些实施例中,限制了待精轧的钢板为厚度为2.5~3mm的含磷高强if钢板,本技术在背景技术中已指出,由于含磷高强if钢板具有较高的相变温度,因此不适合通过降低精轧进钢温度和终轧温度的方法来防止氧化铁皮的压入,另外,if钢板属于超低碳钢,且磷也是强氧化性元素,易被氧化,同时其强度又比常规超低碳钢高;另一方面,2.5~3mm属于薄规格钢板的轧制,单位长度轧制压力也会更大,且精轧时间更长,使钢板更易发生氧化,因此,2.5~3mm含磷高强if钢板的精轧工艺是现有技术的难点。

54.在上述一些实施例中,对于2.5~3mm含磷高强if钢板,在精轧过程中,相邻两板的最大厚度跳跃量应保证不超过0.3mm,有这样有利于热轧薄规格的平稳过渡和轧辊辊面氧化膜的生成和保持,轧辊表面良好的氧化膜能有效控制精轧过程中的氧化铁皮的压入的产生。

55.在本技术的一些实施例中,步骤s20中,精轧过程中,轧制待精轧的钢板的厚度由大到小,其中,

56.当2.8<a≤3时,最大厚度跳跃量≤0.3mm;

57.当2.6<a≤2.8时,最大厚度跳跃量≤0.2mm;

58.当2.5<a≤2.6时,最大厚度跳跃量≤0.1mm;

59.其中,a为待精轧的钢板的厚度,单位mm;

60.可选的,精轧过程中,每块待精轧的钢板的精轧间隙时间为40~60s。

61.在上述一些实施例中,对精轧过程中,不同厚度钢板的最大厚度跳跃量进行了进一步限定,钢板的厚度越小,对应的最大厚度跳跃量越小,能够更加有效保证目标钢板在轧制过程中的稳定性,从而防止其对轧辊氧化膜的破坏,进而防止氧化铁皮的压入。需要说明的是,厚度跳跃量是指精轧过程中,前一块钢板与相邻后一块钢板之间的厚度差。

62.进一步的,在精轧过程中,每块待精轧的钢板的精轧间隙时间控制在40~60s,相较于现有技术中精轧间隙时间更长,这样的好处同样在于,放缓对薄规格钢板的精轧速度,使精轧过程更加稳定,控制精轧节奏,进一步减少对轧辊氧化薄膜的破坏。

63.在本技术的一些实施例中,步骤s20中,精轧过程中,精轧进钢温度为1045~1115℃,精轧终轧温度为900~940℃。

64.在上述一些实施例中,与现有技术不同,对于含磷高强if钢板的精轧,通过控制较高的精轧进钢温度,能够保证2.5~3mm的含磷高强if钢板在精轧过程中不会出现轧破的问题,另外,适当减低终轧温度,能够较大幅度降低目标钢板的卷取温度,从而更有利于对精轧和卷取过程中氧化铁皮的控制。

65.在本技术的一些实施例中,步骤s20中,精轧过程中,

66.当2.8<a≤3时,精轧进钢温度为1045~1075℃;

67.当2.6<a≤2.8时,精轧进钢温度为1065~1095℃;

68.当2.5<a≤2.6时,精轧进钢温度为1085~1115℃;

69.其中,a为待精轧的钢板的厚度,单位mm。

70.在上述一些实施例中,对不同厚度的含磷高强if钢板的精轧进钢温度进行了进一步限定,对于厚度更薄的钢板,精轧进钢温度更高,同样是为了保证薄规格含磷高强if钢板在精轧过程中的稳定性,防止出现轧破甚至是废钢现象。

71.在本技术的一些实施例中,步骤s20中,精轧过程中,每块待精轧的钢板的精轧速度制度为:以9~11m/s的速度,再以0.1~0.2m/s2加速度加速至11~13m/s后保持匀速至卷取稳定,再以0.1~0.2m/s2加速度加速至16~20m/s后保持匀速轧制至f1抛尾,再以-0.4~-0.5m/s2加速度减速至15~16m/s进行抛尾。

72.在上述一些实施例中,为兼顾精轧的稳定性及表面质量,定制了精轧的轧制速度工艺,采用低速穿带、两段式加速、高速轧制、低速抛钢的策略,低速穿带能够保证后续卷取咬入稳定性,后一次加速保持匀速轧制至卷取稳定,再二次加速至较高轧制速度后,保持匀速轧制至f1抛尾,再减速抛尾,这样的轧制速度工艺能够在保证精轧的稳定性以及表面质量外,还能保证精轧的效率。

73.在本技术的一些实施例中,步骤s30中,冷却过程中,使用前段集中冷却。

74.在上述一些实施例中,冷却采用前段集中冷却方式,以减少精轧后钢板与空气接触时间,有利于减少精轧结束后氧化铁皮中难溶的氧化铁和四氧化三铁的形成,并达到降低氧化铁皮厚度的作用。

75.在本技术的一些实施例中,步骤s30中,卷取过程中,卷取温度为660~700℃。

76.在上述一些实施例中,通过降低精轧终轧温度,从而在相同的冷却条件下,进一步降低了精轧后钢板的卷取温度,较低的卷取温度能都减少钢板在卷取过程中氧化铁皮的生产,从而进一步提高钢板表面质量。

77.在本技术的一些实施例中,步骤s20中,精轧过程中,同时使用侧喷和纵喷的高压风清除待精轧的钢板表面的残余水。

78.在上述一些实施例中,如附图4所示,相比现有技术中,在精轧时仅使用纵喷的高压风清除待精轧的钢板表面的残余水,本技术的一些实施例中,在精轧机架入口增加了侧喷高压风装置,在精轧过程中,同时使用侧喷和纵喷的高压风清除待精轧的钢板表面的残余水,减少了板面在精轧过程中与余水的接触氧化。

79.在本技术的一些实施例中,热轧钢板的制备方法,还包括以下步骤:

80.使用风机对卷取机后的热轧钢板加速降温,热轧钢板采用直送冷轧或摆放在低温基板。

81.在上述一些实施例中,由于热轧钢板在卷取前的高温下形成的氧化铁皮层由最外层较薄的fe2o3,中间层fe3o4以及最内层的feo组成。其中feo在卷取后温度较高时热力学仍不稳定,会发生共析反应:

82.4fe

1-yo→

fe3o4+(1-4y)fe

83.最终得到共析氧化铁皮层组织:外层少量的fe2o3,中间层fe3o4,底层共析组织fe3o4+fe及少量残余feo。共析氧化铁皮组织在冷轧酸洗时不易去除,从而影响热轧钢板后续加工应用,如冷轧后成品钢板表面质量降低。

84.在本技术的一些实施例中,还包括以下步骤:

85.将连铸得到的板坯进行加热处理;

86.加热后的板坯采用高压水粗除磷;

87.对粗除磷后的板坯进行粗轧得到粗轧板坯;

88.对粗轧板坯进行切头、尾后采用高压水精除磷即得到待精轧的钢板。

89.在上述一些实施例中,通过粗轧除磷得到的待精轧的钢板具有更好的表面质量,

可以为得到良好表面质量的热轧钢板提供基础。

90.以下,通过实施例更详细地说明本技术热轧钢板的制备方法,但本技术丝毫不限于这些实施例。

91.实施例1

92.涟钢2250热轧生产线2.5~3mm的含磷高强if钢板(牌号:h220yd),包括以下步骤:板坯加热

→

高压水粗除鳞

→

粗轧

→

切头、尾

→

高压水精除鳞

→

精轧

→

层流冷却

→

卷取

→

打包、喷印

→

入库。

93.其中,含磷高强if钢板在上述步骤中温度制度如表1所示;

94.精轧步骤中,具体轧制计划如表2所示;

95.烫辊材和过渡材的轧制间隙时间为30s,主轧材的精轧轧制间隙时间为50s;

96.开启精轧f1-f7机架入口新增侧喷装置的高压风,吹扫钢板的上下表面残余水;

97.每块主轧材的精轧速度制度为:穿带速度为10.95m/s,再以0.12m/s2加速至11.35m/s后保持匀速轧制至卷取稳定后,再次以0.126m/s2的加速度加速至17m/s,保持匀速至f1抛尾。开始以-0.435m/s2的减速度减速至15.75m/s进行抛尾;

98.精轧机架间冷却水为反馈控制,根据带钢的精轧终轧温度进行实时调整水量,保证精轧终轧温度的稳定命中;

99.层流冷却步骤中,采用前段集中冷却的方式;

100.在卷取2.5~3mm的含磷高强if钢板时,开启步进梁旁边的风机对出卷取机后的钢板加速降温,下线钢板采用直送冷轧或摆放在低温基板库存区。

101.表1

[0102][0103]

表2

[0104][0105]

测试例1

[0106]

对实施例1生产完的2.5mm规格h220yd钢卷带尾100m处进行离线取样测试性能,在型号waw-300微机电液伺服试验机上,使用360mm*25mm*2.5mm规格h220yd样品进行3组试验,测的具体数据如表3所示:

[0107]

表3

[0108]

样品编号抗拉强度/mpa屈服强度/mpa延伸率a80/%135821835.5236222534.5335922036.0平均值36022135.3控制计划要求≥310≥19031.0

[0109]

从表3的结果可知,通过本技术的技术方案制备得到的热轧含磷高强if钢板的各项性能均满足质量控制的要求,抗拉强度、屈服强度以及延伸率a80都超过了相关要求,说明本技术的技术方案,通过防止氧化铁皮压入,不能能够保证含磷高强if钢板的表面质量,还能保证其力学性能满足质量要求,适合于工业生产。

[0110]

测试例2

[0111]

对实施例1中制备的2.5mm含磷高强if钢板进行冷轧热镀锌后,对含磷高强if镀锌钢板的性能进行测试,在型号105dp-a万测10t试验机上,进行3组不同宽度规格成品性能和表面质量检测,检测的具体数据如表4、5所示:

[0112]

表4

[0113][0114][0115]

表5

[0116][0117]

通过表4、5的结果可知,使用本技术技术方案制备得到的2.5mm含磷高强if钢板进行冷轧热镀锌后得到的产品也具有良好的性能,其力学性能均满足客户交货条件中对成品性能要求,同时也满足较高级表面质量要求,说明了通过本技术技术方案可以有效减少薄规格含磷高强if钢板的氧化铁皮压入,可以实现对2.5~3.0mm厚度范围的薄规格含p高强if钢的稳定高效生产,提高了生产效率同时降低了生产成本。

[0118]

如图4、图5所示,均为上述含磷高强if镀锌钢板经过冲压成型得到的汽车加强件产品,图4为汽车后地板总成,图5为汽车a柱加强板,可以看出,这些产品均有良好的质量,说明含磷高强if镀锌钢板具有良好的加工性能以及表面质量,同时也进一步说明,本技术的技术方案,通过控制含磷高强if钢板的生产条件,得到了力学性能以及表面质量均满足要求的薄规格含磷高强if钢板。

[0119]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1