用于氩弧焊机的引弧方法以及采用该方法的氩弧焊机与流程

1.本公开涉及电焊机焊接领域,更具体地,涉及一种用于氩弧焊机的引弧方法以及采用该方法的氩弧焊机。

背景技术:

2.氩弧焊机是使用氩弧焊的机器,采用高压击穿的引弧方式。氩弧焊,即,钨极惰性气体保护弧焊,用工业钨或活性钨作不熔化电极,惰性气体(氩气)作保护,通过高电流使焊材在被焊基材上融化成液态形成熔池,使母材和焊料达到冶金结合的一种焊接技术,简称tig。由于在高温熔融焊接中不断送上氩气,使焊料不能和空气中的氧气接触,从而防止母材和焊料的氧化,因此可以用于al、mg、ti及其合金和不锈钢的焊接。一般用于6~10mm的薄板焊接及厚板单面焊双面成形的封底焊,拥有不可替代的优势。氩弧焊电弧燃烧稳定,热量集中,弧柱温度高,焊接生产效能高,热影响区窄,所焊的焊件应力、变形、裂纹倾向小。

3.但是,氩弧焊同样存在工作要求高、工作效率低等缺点。氩弧焊中采用的钨极在频繁大电流高频引弧的情况下会被消耗,特别是在交流氩弧焊时,一般采用负电流引弧,需要长时间加热钨极,使得钨极端部熔球变大,位于熔球表面上的电弧斑点易受外界因素干扰而游动,使电弧飘荡,不稳定,甚至钨极端局部熔化而落入熔池,影响焊接质量。同时,由于钨极的消耗,需要定期对钨极进行更换或者研磨,这是导致氩弧焊效率低的一个重要因素。

技术实现要素:

4.为了降低钨极的消耗,提高氩弧焊的工作效率,本公开提供了一种用于氩弧焊机的引弧方法以及采用该方法的氩弧焊机。

5.本公开的至少一个实施例提供了一种用于氩弧焊机的引弧方法,所述氩弧焊机包括电源,所述方法包括:

6.监测所述电源的输出电流;

7.根据所述输出电流产生电压信号;

8.根据所述电压信号确定前次焊接时间以及本次引弧与前次焊接结束之间的时间间隔;以及

9.根据前次焊接时间、前次焊接电流以及所述时间间隔,确定本次引弧时间和本次引弧电流。

10.在本公开的一个实施例中,根据所述电压脉冲确定前次焊接时间包括:

11.在电源开始输出电流时产生第一电压信号;

12.在所述电源停止输出电流时产生第二电压信号;以及

13.根据产生第一电压信号和第二电压信号的时间差,确定前次焊接时间。

14.在本公开的一个实施例中,根据所述电压信号确定本次引弧与前次焊接结束之间的时间间隔包括:

15.在所述电源停止输出电流时产生第二电压信号;

16.在本次引弧时产生第三电压信号;以及

17.根据产生所述第二电压信号和所述第三电压信号的时间差,确定前次焊接结束和本次引弧之间的时间间隔。

18.在本公开的一个实施例中,所述引弧方法还包括:

19.接收外部设置的焊接参数,所述焊接参数包括焊接电压、焊接电流以及连接至电源负极的钨极的直径;以及

20.根据所述焊接参数确定标准引弧时间和标准引弧电流;

21.其中,根据前次焊接时间、前次焊接电流以及所述时间间隔,确定本次引弧时间和本次引弧电流包括:

22.在前次焊接时间长、焊接电流大且本次引弧与前次焊接之间的间隔短的情况下,确定比所述标准引弧时间和所述标准引弧电流小的时间和电流作为本次引弧时间和本次引弧电流。

23.在本公开的一个实施例中,所述引弧方法还包括:

24.接收外部设置的焊接参数,所述焊接参数包括焊接电压、焊接电流以及连接至电源负极的钨极的直径;以及

25.根据所述焊接参数确定标准引弧时间和标准引弧电流;

26.其中,根据前次焊接时间、前次焊接电流以及所述时间间隔,确定本次引弧时间和本次引弧电流包括:

27.在前次焊接时间短、或前次焊接电流大且本次引弧与前次焊接之间的时间间隔长的情况下,确定与所述标准引弧时间和所述标准引弧电流相当的时间和电流作为本次引弧时间和本次引弧电流。

28.在本公开的一个实施例中,所述引弧方法还包括,在确定本次引弧时间和本次引弧电流之后,所述电源在本次引弧时间内输出本次引弧电流,以进行引弧。

29.本公开的至少一个实施例还提供了一种氩弧焊机,包括电源,还包括:

30.反馈单元,配置为监测所述电源的输出电流并在输出电流发生变化时产生脉冲电压;

31.控制单元,配置为从所述反馈单元接收所述脉冲电压,根据所述脉冲电压确定前次焊接时间以及本次引弧与前次焊接结束之间的时间间隔,并根据前次焊接时间、前次焊机电流以及所述时间间隔,确定本次引弧时间和本次引弧电流。

32.在本公开的一个实施例中,所述反馈单元包括霍尔传感器,所述霍尔传感器连接至所述电源的输出端,配置为在所述输出电流发生变化时产生所述脉冲电压。

33.在本公开的一个实施例中,所述控制单元还包括计时单元,所述计时单元配置为在接收到所述脉冲电压时进行计时,确定前次焊接时间以及本次引弧与前次焊接结束之间的时间间隔。

34.在本公开的一个实施例中,所述氩弧焊机还包括设置单元,所述设置单元配置为接收外部输入的焊接参数,所述焊接参数包括焊接电压、焊接电流以及连接至电源负极的钨极的直径;其中,所述控制单元从所述设置单元接收所述焊接参数,并根据所述焊接参数确定标准引弧时间和标准引弧电流。

35.在本公开的一个实施例中,所述控制单元还被配置为,在前次焊接时间长、焊接电

流大且本次引弧与前次焊接之间的间隔短的情况下,确定比所述标准引弧时间和所述标准引弧电流小的时间和电流作为本次引弧时间和本次引弧电流。

36.在本公开的一个实施例中,所述控制单元还被配置为,在前次焊接时间短、或前次焊接电流大且本次引弧与前次焊接之间的时间间隔长的情况下,确定与所述标准引弧时间和所述标准引弧电流相当的时间和电流作为本次引弧时间和本次引弧电流。

37.在本公开的一个实施例中,所述氩弧焊机还包括驱动单元,所述驱动单元配置为从所述控制单元接收本次引弧时间和本次引弧电流,并根据所述本次引弧时间和所述本次引弧电流驱动所述电源在所述本次引弧时间内以所述本次引弧电流进行引弧。

38.在根据本公开实施例的焊接引弧方法和采用该引弧方法的氩弧焊机中,通过监控电源的输出电流,可以确定前次焊接时间、前次焊接电流以及前次焊接结束到本次引弧的时间间隔,在前次焊接时间较长、前次焊接电流较大且前次焊接结束到本次引弧的时间间隔较小的情况下,以比标准引弧时间和标准引弧电流小的引弧时间和引弧电流进行引弧,在前次焊接时间较短、或前次焊接电流较小、后前次焊接结束到本次引弧的时间间隔较大的情况下,以与标准引弧时间和标准引弧电流相当或比标准引弧时间和标准引弧电流大的引弧电流和引弧时间进行引弧,从而在减小钨极消耗的情况下可以确保引弧成功率,并可以提高焊机的工作效率。

附图说明

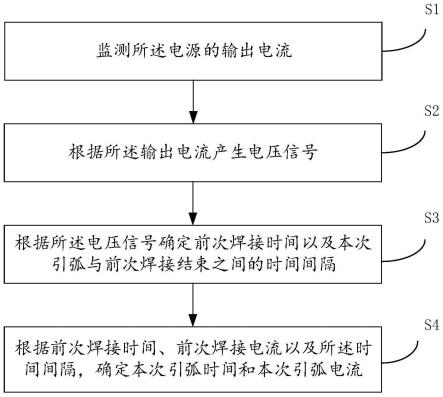

39.图1示出了根据本公开一个实施例的用于氩弧焊机的引弧方法的流程图;

40.图2示出了根据本公开一个实施例的用于氩弧焊机的引弧方法中确定前次焊接时间的流程图;

41.图3示出了根据本公开一个实施例的用于氩弧焊机的引弧方法中确定前次焊接结束和本次引弧之间的时间间隔的流程图;

42.图4示出了根据本公开的另一实施例的用于氩弧焊机的引弧方法的流程图;

43.图5示出了根据本公开的一个实施例的氩弧焊机的结构框图;以及

44.图6示出了根据本公开的另一实施例的氩弧焊机的结构框图。

具体实施方式

45.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

46.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

47.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

48.tig焊(tungsten inert gas welding),又称为非熔化极惰性气体保护电弧焊。无论是在人工焊接还是自动焊接0.5~4.0mm厚的不锈钢时,tig焊都是最常用到的焊接方式。在焊接过程中,工件连接电源的正极,焊炬中的钨极作为负极。惰性气体一般为氩气。

49.传统的氩弧焊电弧在非熔化极(通常是钨极)和母材之间燃烧,在焊接电弧周围流

过一种不和金属起化学反应的惰性气体(常用氩气),形成一个保护气罩,使钨极端头、电弧和熔池及已处于高温的金属不与空气接触,能防止氧化和吸收有害气体。从而形成致密的焊接接头,其力学性能非常好。

50.氩弧焊机通常包括电源、设置单元、控制单元,驱动单元,在焊接准备开始时,设置单元接收从外部输入的用于焊接的焊接电压和焊接电流,控制单元根据所述焊接电压和所述焊接电流确定引弧电流和引弧时间,确保成功引弧,并将所述引弧电流和所述引弧时间以及所述焊接电流发送至所述驱动单元,所述驱动单元根据所述引弧电流和所述引弧时间驱动所述电源在所述引弧时间内输入引弧电流,形成电弧(也叫引弧),所形成的电弧用于熔化焊料,形成焊池,进行焊接。焊接结束时,所述驱动单元驱动所述电源进行收弧。在下次焊接时,如果焊接电压和焊接电流没有发生变化,重复上述过程,引弧并进行焊接。

51.氩弧焊机采用负极输出方式,输出负极接电极针,而正极接工件,在焊接开始时,在钨极和母材之间形成电弧,形成电弧的过程叫做引弧。在实际焊接过程中需要频繁采用大电流高频引弧,在这种情况下会长时间加热钨极,焊接质量会受影响,而且,还需要更换或者研磨钨极,导致氩弧焊机效率低下。

52.针对此,本公开的实施例提供了一种引弧控制方法,可以根据氩弧焊机的工作状况,动态调整再次启动氩弧焊机时的引弧电流和引弧时间,有利于提高引弧成功率并有效降低钨极的消耗,从而提高焊接效率,保证焊接的正常进行。

53.本公开的至少一个实施例提供了一种焊接引弧方法,如图1所示,所述焊接控制方法适用于包括电源的焊机,所述方法包括:s1,监测所述电源的输出电流;s2,根据所述输出电流产生电压信号;s3,根据所述电压信号确定前次焊接时间以及本次引弧与前次焊接结束之间的时间间隔;s4,根据前次焊接时间、前次焊接电流以及所述时间间隔,确定本次引弧时间和本次引弧电流。

54.焊机的电源的输出端连接有霍尔传感器,霍尔传感器在交变磁场经过时产生输出电压信号。当电源开始输出电流(即,引弧脉冲),电流流经霍尔传感器,此时,霍尔传感器中产生一个电压信号。根据所述电压信号的大小可以确定焊接电流的大小。当电源停止输出电流(即,焊接结束),霍尔传感器中产生另一个电压信号。确定产生两个电压信号的时间间隔,即可获得前次焊接时间。

55.在本公开的一个实施例中,如图2所示,所述方法还包括:s11,在电源开始输出电流时产生第一电压信号;s12,在所述电源停止输出电流时产生第二电压信号;以及s13,根据产生第一电压信号和第二电压信号的时间差,确定前次焊接时间。

56.在本公开的一个实施例中,如图3所示,所述方法还包括:s12,在所述电源停止输出电流时产生第二电压信号;s101,在本次引弧时产生第三电压信号;以及s102,根据产生所述第二电压信号和所述第三电压信号的时间差,确定前次焊接结束和本次引弧之间的时间间隔。

57.根据焊接的电流输出特点,在引弧时开始输出电流,在收弧时停止电流输出,而在下次开始引弧时再次输出电流,由于电源的输出端连接有霍尔传感器,在电流经过时霍尔传感器中会产生电压信号,电压信号的大小与流经霍尔传感器的电流大小成正比。从而,通过设置霍尔传感器可以确定前次引弧开始时间、前次收弧结束时间以及本次引弧开始时间,从而确定前次焊接时间以及前次焊接结束与本次引弧之间的时间间隔。

58.当进行本次焊接需要进行引弧时,由于前次焊接时间、前次焊接电流以及两次焊接之间的时间间隔的不同,钨极会处于不同的状态。例如,如果前次焊接时间较长,前次焊接电流较大,且两次焊接之间的时间间隔较短,钨极处于较高温度,此时,以比标准引弧电流和标准引弧时间小得多的引弧电流和引弧时间进行引弧,同样有很高的引弧成功率。如果前次焊接时间较短,或者前次焊接电流较小,或者两次焊接之间的时间间隔较长,钨极处于较低温度,此时,以根据焊接参数确定的引弧电流和引弧时间进行引弧,或者以比标准引弧电流和标准引弧时间大的引弧电流或引弧时间进行引弧,有助于提高引弧成功率,保证焊接的正常进行。标准引弧电流和标准引弧时间是根据焊接参数确定的。在焊接开始之前,可以在焊机上设置焊接参数,所述焊接参数包括焊接电压和焊接电流,根据设置的焊接电压和焊接电流,确定用于引弧的标准引弧时间和标准引弧电流。

59.在本公开的一个实施例中,如图4所示,在监测所述电源的输出电流之前,所述方法还包括:s0,接收外部设置的焊接参数。

60.焊机可以根据外部设置的焊接参数,确定焊接电流和焊接电压,还可以确定用于引弧的标准引弧电流和标准引弧时间。

61.在本公开的一个实施例中,确定本次引弧时间和本次引弧电流包括:在前次焊接时间较长,前次焊接电流较大,且两次焊接之间的时间间隔较短的情况下,将比标准引弧电流和标准引弧时间小的电流和时间作为本次引弧电流和本次引弧时间。

62.在本公开的一个实施例中,所述方法包括:在前次焊接时间较短、前次焊接电流较小,或者两次焊接之间的时间间隔较长的情况下,将与标准引弧电流和标准引弧时间相当或比标准引弧电流和标准引弧时间大的时间和电流作为本次引弧时间和本次引弧电流。

63.通过确定前次焊接时间、前次焊接电流以及前次焊接结束到本次引弧的时间间隔,可以确定钨极的状态,进而可以根据钨极的状态动态调整本次引弧电流和本次引弧时间,减小钨极消耗。

64.在确定了本次引弧时间和本次引弧电流之后,电源在本次引弧时间内输出本次引弧电流,进行引弧。

65.在根据本公开实施例的焊接引弧方法中,通过监控电源的输出电流,可以确定前次焊接时间、前次焊接电流以及前次焊接结束到本次引弧的时间间隔,在前次焊接时间较长、前次焊接电流较大且前次焊接结束到本次引弧的时间间隔较小的情况下,以比标准引弧时间和标准引弧电流小的引弧时间和引弧电流进行引弧,在前次焊接时间较短、或前次焊接电流较小、后前次焊接结束到本次引弧的时间间隔较大的情况下,以与标准引弧时间和标准引弧电流相当或比标准引弧时间和标准引弧电流大的引弧电流和引弧时间进行引弧,从而在减小钨极消耗的情况下可以确保引弧成功率,并可以提高焊机的工作效率。

66.根据本公开的至少一个实施例提供了一种氩弧焊机。如图5所示,所述氩弧焊机包括电源,还包括控制单元以及反馈单元。所述氩弧焊机还包括反馈单元,所述反馈单元配置为监测所述电源的输出电流并产生反馈信号,所述控制单元配置为根据所述反馈信号确定本次引弧时间点和前次息弧时间点的时间间隔,并根据所述时间间隔、前次焊接电流和焊接持续时间确定本次的引弧时间和引弧电流。

67.所述反馈单元包括连接至所述电源输出端的霍尔传感器。霍尔传感器是一种当交变磁场经过时产生输出电压信号的传感器。当焊机开始引弧时,电源输出电流(即,引弧脉

冲),电流经过霍尔传感器从电源的输出端输出。由于电流的经过,霍尔传感器中产生第一电压信号,并将所述第一电压信号发送至所述反馈单元。所述反馈单元收到所述第一电压信号后,根据所述第一电压信号确定电流的大小,并产生第一电流反馈信号,所述第一电流反馈信号表示脉冲电流的大小。所述反馈单元将所述第一电流反馈信号发送至所述控制单元,所述控制单元记录接收到所述电流反馈信号的时间。

68.在收弧结束时,电源停止输出电流。此时,没有电流从霍尔传感器中经过,霍尔传感器将不再产生电压信号,所述反馈单元不再从霍尔传感器接收到电压信号。此时,所述反馈单元将产生一个无电流反馈信号,并将所述无电流反馈信号发送至所述控制单元。所述控制单元记录接收到所述无电流反馈信号的时间,此时,所述控制单元可以根据接收到所述电流反馈信号的时间和接收到所述无电流反馈的时间,确定前次焊接时间。

69.所述焊机还包括设置单元。如图6所示,所述设置单元连接至所述控制单元。所述设置单元构造为接收外部输入的焊接参数,并将所述焊接参数发送至所述控制单元。

70.所述设置单元接收用户收入的焊接参数,并将将所述焊接参数发送至所述控制单元。例如,所述焊接参数包括焊接电压和焊接电流以及钨极的直径。所述控制单元根据所述焊接参数,确定引弧参数和焊接参数,以确保引弧成功率。所述引弧参数包括引弧时间和引弧电流,所述引弧参数和所述钨极的直径有关系。所述焊接参数包括焊接电压和焊接电流。所述焊接电压指的是在焊接时所述电源输出的电压,所述焊接电流指的是在焊接时所述电源输出的电流。

71.如图6所示,所述焊机还包括驱动单元,所述驱动单元配置为从所述控制单元接收所述引弧参数,并根据所述引弧参数驱动所述电源输出。例如,所述控制单元在确定所述焊接参数之后,将所述焊接参数发送至所述驱动单元。所述驱动单元根据接收到的焊接参数,驱动所述电源在所述引弧时间内输出引弧电流,以确保引弧成功率,所保证焊接的正常进行。

72.在一段时间的焊接之后,焊机息弧,不再输出焊接脉冲。此时,等再次需要焊机工作时,按下焊接开关之后,所述驱动单元控制所述电源在引弧时间内输出引弧脉冲。控制单元会根据输出引弧脉冲的时间点,确定本次引弧开始时间和前次收弧结束时间之间的时间间隔,并根据记录电流持续时间和脉冲电流大小,确定本次引弧时间和引弧电流。所述控制单元将所确定的本次引弧时间和本次引弧电流发送至所述驱动单元,所述驱动单元根据所述本次引弧时间和所述本次引弧电流驱动所述电源输出。

73.所述驱动单元根据所述本次引弧时间和所述本次引弧电流驱动所述电源输出的含义是,所述驱动单元驱动所述电源在所述本次引弧时间内输出本次引弧电流,以进行引弧。

74.如果在前次焊接时间较长,且焊接电流较大,钨极被吸收能量较多,温度较高,如果本次焊接与前次焊接之间的间隔较短,钨极仍然处于较高的温度,如果此时引弧,所需能量较低,可以以较低的引弧电流和引弧时间进行引弧。例如,可以以比前次引弧阶段的引弧电流和引弧时间小得多的引弧电流和引弧时间进行引弧。

75.如果前次焊接时间较短,或者焊接电流较小,前次焊接中对钨极的加热时间较短或者加热热量少,在本次引弧时,钨极所处的温度相对较低,所需能量较高,需要以与前次引弧时间和前次引弧电流相当甚至更大的本次引弧电流和本次引弧时间进行引弧,以提高

引弧成功率,保证焊接的正常进行。

76.在本公开的一个实施例中,所述控制单元包括计时单元,所述计时单元配置为在所述控制单元收到所述电流反馈信号时开始计时,并在所述控制单元收到所述无电流反馈信号时结束计时,确定前次焊接时间。

77.所述计时单元还被配置为在所述控制单元收到所述无电流反馈信号时开始计时,并在所述控制单元再次从所述反馈单元收到电流反馈信号时结束计时,确定本次焊接与前次焊接之间的焊接时间间隔。

78.在本公开的一个实施例中,所述控制单元配置为在所述焊接时间间隔较短且所述焊接电流较大的情况下,控制所述驱动单元驱动所述电源以比前次引弧时间和前次引弧电流显著小的本次引弧时间和本次引弧电流进行引弧。

79.本次引弧时间比前次引弧时间显著小指的是,本次引弧时间至多为前次引弧时间的几分之一。例如,本次引弧时间可以是前次引弧时间的一半,或者三分之一,或者更小。

80.在本公开的一个实施例中,所述控制单元配置为在所述焊接时间间隔较大或所述焊接电流较小的情况下,控制所述驱动单元驱动所述电源以与前次引弧时间和前次引弧电流相当或更大的本次引弧时间和本次引弧电流进行引弧。

81.本次引弧时间与前次引弧时间相当指的是,本次引弧时间和前次引弧时间相近,二者的差值小于一阈值。例如,本次引弧时间可以与前次引弧时间相等,或者比前次引弧时间大,二者的差值小于一阈值,或者,比前次引弧时间小,二者的差值小于一阈值。

82.本次引弧电流与前次引弧电流相当指的是,本次引弧电流和前次引弧电流相近,二者的差值小于一阈值。例如,本次引弧电流可以与前次引弧电流相等,或者比前次引弧电流大,二者的差值小于一阈值,或者,比前次引弧电流小,二者的差值小于一阈值。

83.在根据本公开实施例的氩弧焊机中,通过监测前次焊接的时间和前次焊接与本次引弧之间的时间间隔,调整本次引弧电流和引弧时间,在提高引弧成功率并保证焊接正常进行的情况下,可以有效降低钨极的损耗并提高氩弧焊机的工作效率。

84.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于本技术工作状态下的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

85.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应作广义理解。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

86.以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1